乙烯装置大检修管理优化措施探讨

主要内容:介绍了吉林石化2号乙烯装置2018年大检修的总体工作。从过程管理入手,积极开展工作方案优化,对重点、难点问题进行解决,停车回收丙烯,采用高效清洗剂和加快系统高压气密进度等措施收到了较好效果。

关键词:乙烯装置 大检修 回收利用

吉林石化公司2号乙烯装置是国内第一家采用林德公司专利技术建造的大型乙烯装置,1996年9月投料开车,始建规模300kt/a乙烯。2001年挖潜改造,新建1台乙烷裂解炉,生产能力达到380kt/a乙烯。2004-2005年扩能改造,生产能力提高到700kt/a乙烯。目前采用“两头两尾”工艺布局,两套裂解、急冷、分离系统,共用1台裂解气压缩机。1大检修整体概况根据计划安排,该装置于2018年5月5日新区分离系统停车,整体低负荷运行。5月8日全面停车,5月17日交付检修°6月6日检修完毕,交付生产。=月13日投料开车,6月16日开车全面结束。其中,停车8d,检修21d,开车7d,最终实现了“安全、环保、合规、优质、受控”的工作目标。大检修项目共计114项,其中地区公司控项目6项(五机组检修及转子清洗),工厂控项目16项,车间控项目92项。主要完成乙烯装置10台炉类设备检修,28台塔类设备检修,117台储罐类设备检修,178台换热器检修。更换固定床三剂10台,大型机组检修5台,压力容器检验282台,压力管道检验1227条(37984延长米),安全阀校验466台,技改项目28项,保温、保冷更换共计1000余m3。

2大检修过程好的经验做法

2.1严格落实两级界面交接和投用前安全检查

在整个检修过程中最重要的2个时间点是:工艺交检修和检修交工艺。为使这2个界面交接过程各项工作有序开展、安全受控,公司相关处室、工厂相关科室根据职能分工,指派专人分别对乙烯装置公用工程停送、物料存储隔离、车间际管线处置、装置吹扫置换、单元盲板隔离、设备清洗蒸煮、转机停送电、作业风险评价、施工单位人员教育、现场安全环保设施、监护人资质等方面进行逐级检查、签字确认,对检查出的问题立即整改,并再次确认,实现高标准高质量交接。

2.2通过技术改造降低停车物料损失

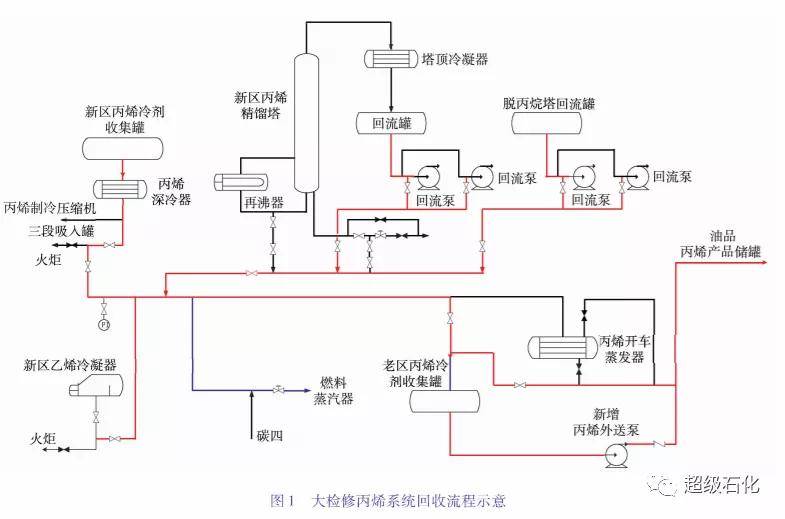

存在问题:停车后丙烯制冷压缩机各用户及段间罐内的丙烯、丙烯精h塔回流罐内的丙烯直接送至火炬排掉。但这些丙烯纯度很高,可作为丙烯产品回收°解决措施:通过配置与原管道相同材质的回收线,将这部分丙烯在不同时段引至丙烯产品储罐。在丙烯制冷压缩机停车前,通过回收线将用户、段间罐内的丙烯液位降至最低°丙烯制冷压缩机停车后,系统压力(表)降低至0.6MPa,液相丙烯全部排至丙烯产品储罐,气相丙烯和丙烯精h塔的不合格气液丙烯全部排入新配置的回收线管网,进入碳四蒸发器,最终并入燃料气系统作为裂解炉燃料,避免向火炬排放(见图1、表1)

2.3优化停车过程减少火炬排放

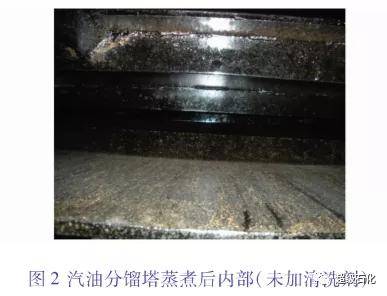

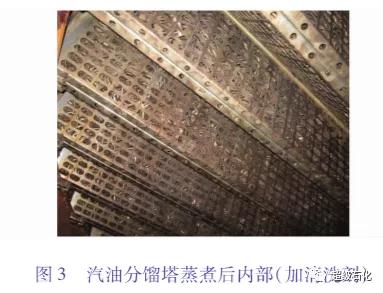

2.4蒸塔过程中利用高效清洗剂,保证蒸煮效果

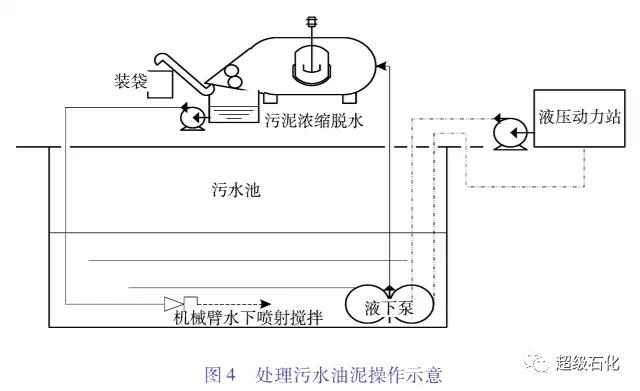

2.5使用专业清洗设备处理污水池油泥

2.6优化开车步骤,缩短产品合格时间

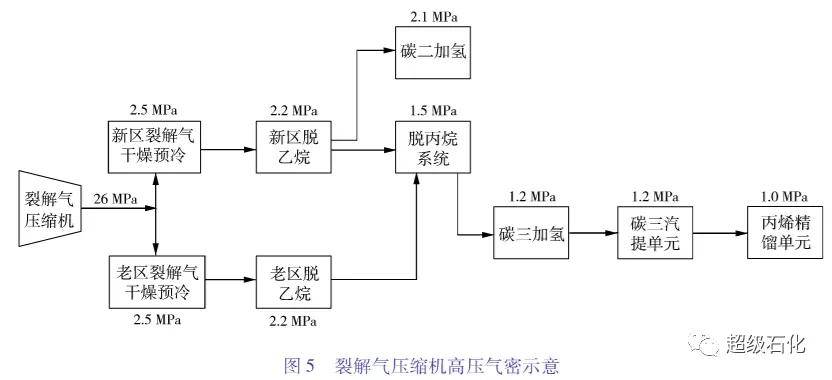

a检修结束后,首先进行系统高压气密,尽快试漏

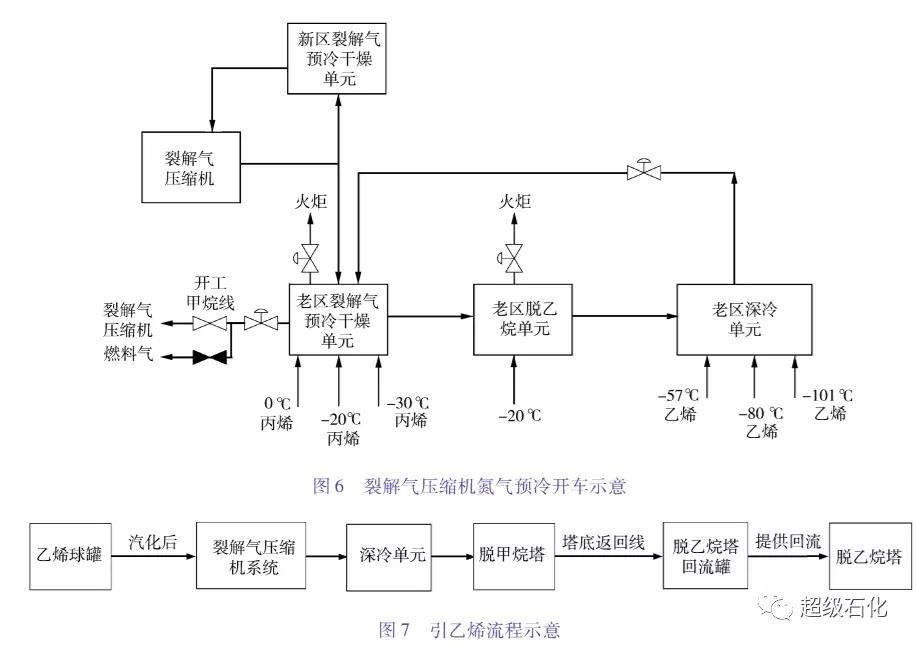

b优化开车预冷流程,缩短进料后系统调整时间

c提前引入部分乙烯,建立回流&帮助系统降温

3结语

通过采取以上措施,整个检修工作过程衔接顺畅,节约高效,做到了装置停开车全过程安全环保全面受控。目前,乙烯装置高效运行越来越受到行业关注,各地区乙烯装置停开车过程均存在很大的管理优化空间。吉林石化2号乙烯装置采取一系列管理优化措施,在保证安全的前提下,缩短工作时间,提高工作效率,可为同行业相关工作提供借鉴。