石油化工往复式压缩机活塞杆检修与改进

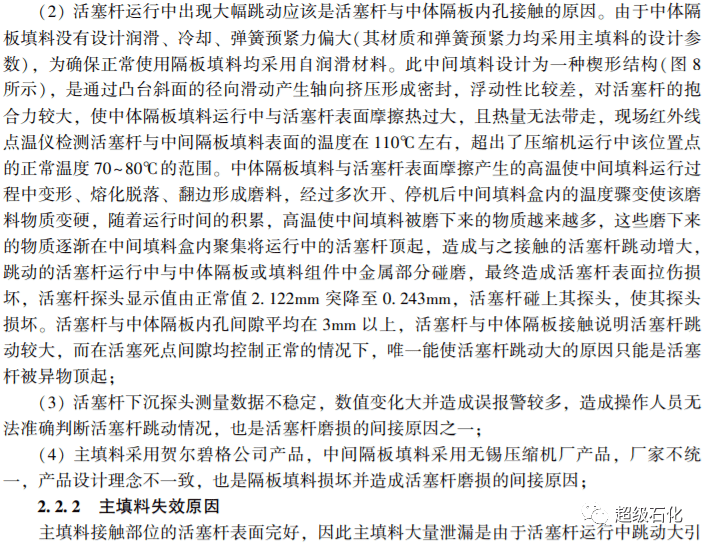

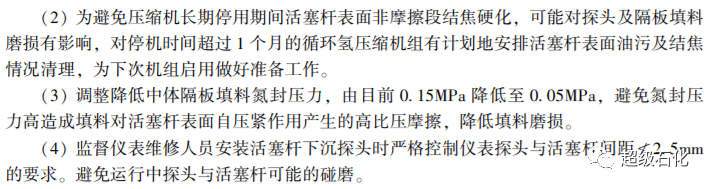

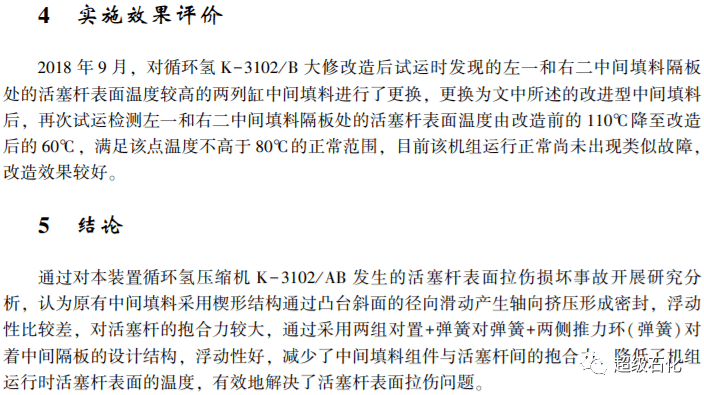

本文针对某石化公司150万/a柴油加氢改质装置大型往复式压缩机运行过程中发生的多起活塞杆表面拉伤烧毁事故开展研究分析,综合对现场拉伤的活塞杆拆检情况和拉伤前的故障表征现象分析认为由于中体隔板填料设计、制造不良、弹簧预紧力过大,机组运行中中间填料与活塞杆表面摩擦产生高温导致中间填料变形、翻边、脱落、变硬后的物质堆积在中间填料盒内将运行中的活塞杆顶起,跳动的活塞杆与中体隔板和填料组件中的金属部分碰摩,造成活塞杆表面拉伤损坏。在此基础上,对此种结构型式的中间填料进行了设计改进,使得问题圆满解决。

某石化公司150万/a柴油加氢改质装置(以下简称该装置)由中国石化工程建设公司北京设计院设计,中油第七建设公司承建,于2011年4月开始建设,2011年11月交付使用。150万/a柴油加氢改质装置是以公司焦化装置柴油、催化柴油、1套蒸馏柴油和部分抽出油为原料,生产优质的低硫、高十六烷值柴油、航空煤油、重石脑油、轻石脑油,从而使全厂调和柴油达到欧Ⅲ标准,同时副产液化气及燃料气等。本装置设置2台往复式循环氢压缩机组K-3102/AB,是公司特护设备和装置生产运行的核心设备,运行条件一开一备,主要为加氢反应提供反应氢气和带走反应热。

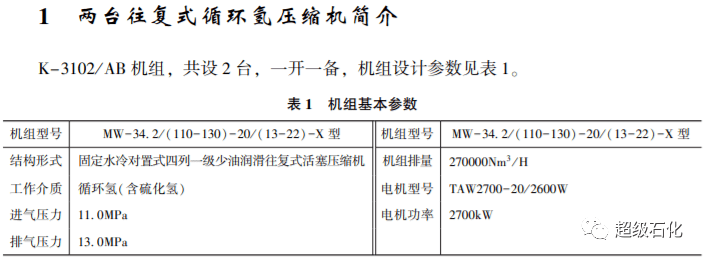

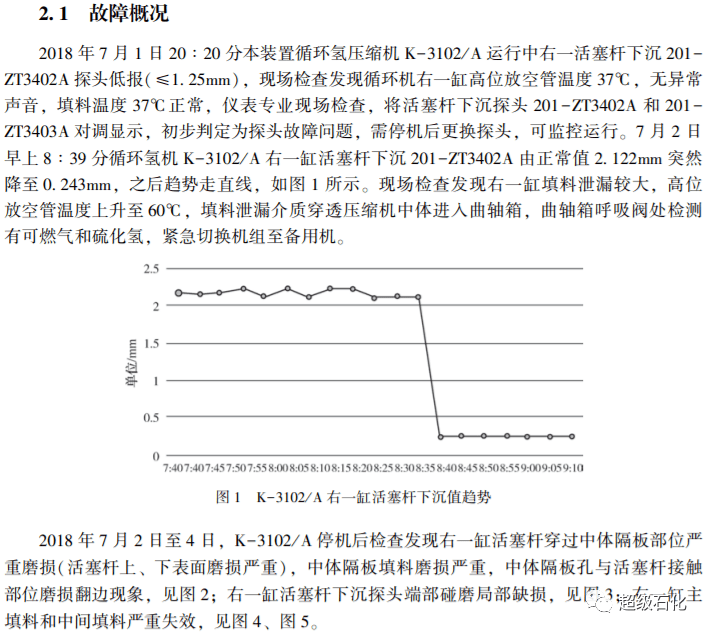

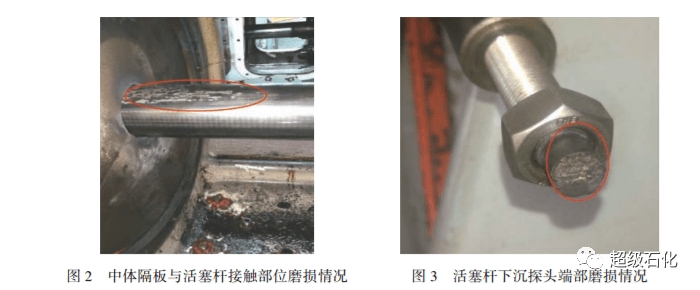

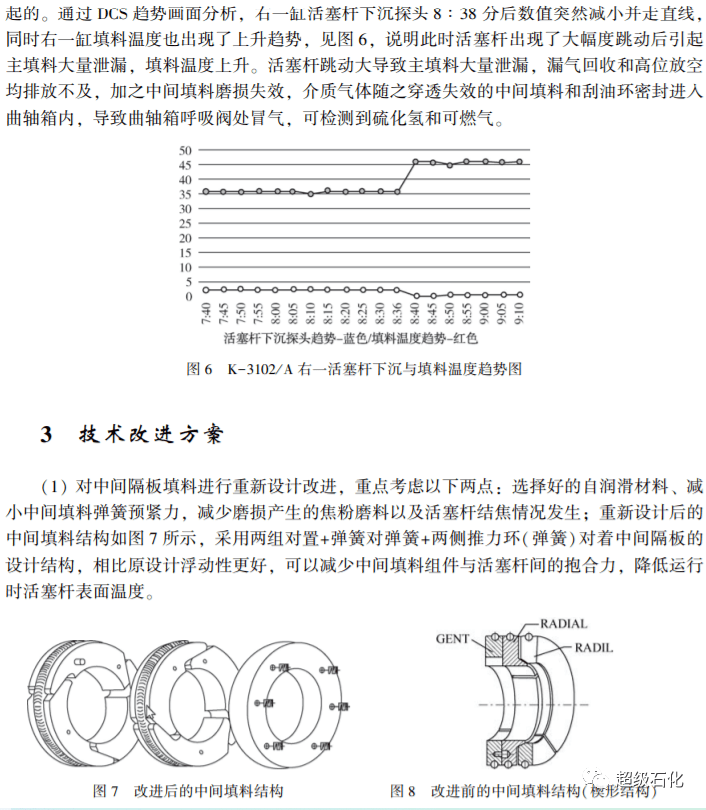

本装置循环氢压缩机K-3102/AB自2012年开工运行至今6年时间里先后发生过4起活塞杆表面拉伤损坏事故,严重影响了装置的平稳运行,本文对此问题开展相关的研究分析,并进行了相应的技术改进,有效地解决了活塞杆拉伤问题,由于这4起活塞杆表面拉伤损坏事故损坏机理基本一致,本文仅选取最近一次拉伤问题作为研究分析。