成品油储罐检修案例分析

主要内容:针对成品油储罐在开罐检验中发现的罐体涂层失效、局部腐蚀、内浮顶密封失效、防旋转装置和液位计固定装置损坏、储罐附件损坏等诸多问题,依据国家、行业标准规范,对检验结果进行归类和分析判断,对检测中发现的腐蚀、失效和损坏三类问题,从设计、施工和运行管理三个关键环节进行原因分析,制定切实可行的处理措施,逐项进行修理整治,彻底消除了安全隐患,提高了检修质量与效率,保证了储罐及时投入运行,并为其他类似储罐的检维修提供参考。

超级石化关键词:成品油储罐 检修 案例分析 腐蚀 失效 损坏

1 储罐概述

成品油储罐位号为MG-02-005,容积为500 m3,结构类型为内浮顶储罐;内浮盘结构为铝制浮筒式,储存介质为汽油。储罐主要结构参数如下:

储罐直径φ9 m,罐壁高度9.035 m;

罐体材质Q235B,底板厚度8.0 mm,顶板厚度6.0 mm,壁板厚度6.0 mm;

内浮顶边缘密封结构为舌型密封,材质为丁腈橡胶;

内防腐材料类型为导静电涂料;

基础类型为混凝土环墙;

罐底边缘防水结构为水泥砂浆。

2 检测结果及分析

该储罐自2008年投用,使用年限近11年,存在罐底板腐蚀穿孔漏油、环境污染和着火爆炸等安全隐患,急需开罐检查及检修。为了摸清储罐的状况并保证检验质量,在输油站进行罐体壁厚实测后,设备处又委托专业检测公司对储罐进行了第三方检验,并出具检验报告。依据专业检测公司出具的检验报告,对相关检测结果及数据进行分析判断和归纳。该储罐主要存在3大类问题:一是局部腐蚀严重,储罐底板、壁板、顶板及焊缝存在局部腐蚀减薄问题;二是内浮顶边缘密封、底板涂层、边缘板防水结构失效问题;三是储罐部件和附件损坏问题,如内浮顶防转装置、液位计固定装置、罐根阀密封、人孔、透光孔、进出油管连接、清扫孔连接、消防喷淋管连接部位法兰螺栓和密封垫等存在不同程度的损坏。

2.1 输油站储罐定点测厚自检数据分析

输油站定点测厚自检数据见表1。

表1 储罐定点测厚自检数据 单位:mm

从储罐定点测厚数据分析可以发现,罐体均匀腐蚀轻微,外部无明显局部腐蚀。储罐内部的局部腐蚀只有经开罐检查方可得知。

2.2 专业检测公司检验结果

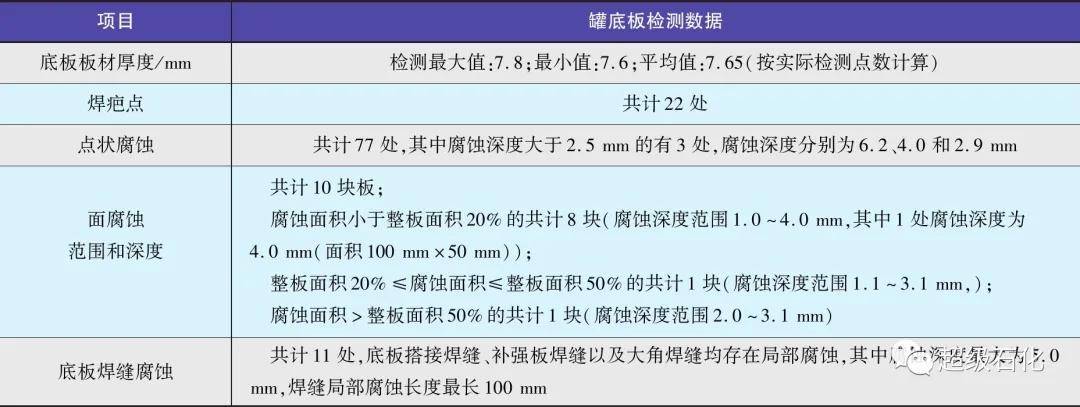

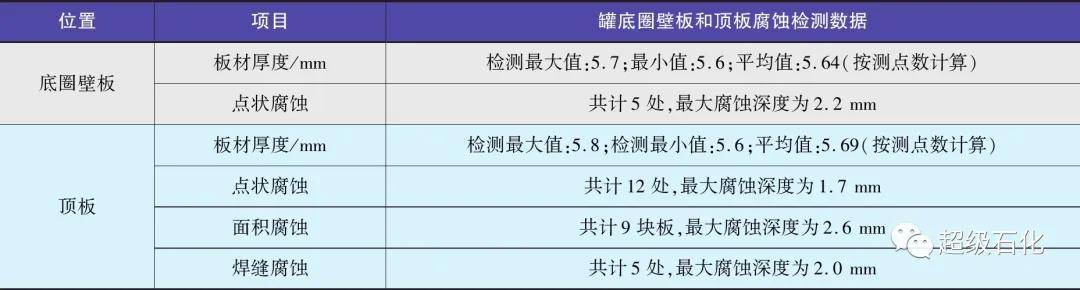

专业检测公司开罐检查后,内部腐蚀情况检测数据见表2和表3。

储罐基础、内浮顶、附件及消防系统检查结果如下:

1) 罐底边缘防水结构局部破裂;

表2 罐底板腐蚀检测主要数据

注:目视检查发现,底板上表面涂层大面积起泡,局部已失效。

表3 罐底圈壁板和顶板腐蚀检测数据

注:除底圈壁板存在局部腐蚀外,其他各圈壁板经目视外观检查,确认无明显腐蚀。

2) 内浮顶整体失控,密封装置大面积破损、撕裂、变形、老化,失去密封作用;

3) 消防泡沫管线锈蚀,管线支架锈蚀,下端放空球阀及盲板轻微锈蚀,泡沫发生器外壳锈蚀严重,泡沫导流罩表面锈蚀严重;

4) 阻火器、环向通气孔锈蚀;

5) 浮子液位计罐底固定装置腐蚀严重,固定螺母撕开;

6) 内浮顶防转钢丝绳腐蚀严重,2处罐底固定装置腐蚀严重,已损坏、失效。

2.3 储罐腐蚀状况总结

从检测数据可以看出,储罐底板局部腐蚀严重,存在严重的点蚀和局部区域腐蚀减薄问题。虽然局部点蚀对底板强度无太大影响,但存在穿孔泄漏可能。储罐底板点蚀深度最大6.2 mm,位置在量油孔投射区域,因量油孔投射区域无垫板,人工检尺时操作不规范,量油尺尺砣反复锤击罐底板,导致此处底板表面防腐层损坏失效、底板表面损坏、腐蚀加重。虽然该部位的腐蚀不具代表性,但也非常危险,底板剩余厚度只有1.6 mm,距离穿孔漏油只差毫厘。

从罐底板测厚数据来看,在涂层基本完好的条件下,底板平均厚度7.65 mm,设计厚度8.0 mm,平均腐蚀厚度0.35 mm,底板的平均腐蚀速率V2=0.032 mm/a<0.130 mm/a,依据GB/T 50393—2017《钢制石油储罐防腐蚀工程技术标准》,确定介质环境腐蚀等级为Ⅱ级,属于轻腐蚀;在面腐蚀严重区域,涂层已失效,按照面腐蚀深度3.1 mm计算,腐蚀速率V2=0.281 mm/a≤0.380 mm/a,确定介质环境腐蚀等级为Ⅲ级,属于中腐蚀。从检测数据也可以看出,涂层的完好性对腐蚀速率的影响是非常显著的。

储罐罐壁除了底圈罐壁个别点存在点腐蚀外,罐壁均匀腐蚀轻微。储罐底圈壁板实测平均厚度5.64 mm,设计厚度6.0 mm,平均腐蚀厚度0.36 mm。计算大气环境均匀腐蚀速率V1=0.033 mm/a<0.050 mm/a,依据《钢制石油储罐防腐蚀工程技术标准》确定大气环境腐蚀等级为Ⅱ级,属于轻腐蚀。

储罐顶板实测平均厚度5.69 mm,设计厚度6.0 mm,平均腐蚀厚度0.31 mm。计算大气环境均匀腐蚀速率V1=0.028 mm/a<0.050 mm/a,依据《钢制石油储罐防腐蚀工程技术标准》确定大气环境腐蚀等级为Ⅱ级,属于轻腐蚀。

罐外壁防腐涂层损坏、但腐蚀较轻。潮湿空气中含有的二氧化碳与水作用生成碳酸,附着在罐体防腐层表面。由于涂层具有透气性,这些酸能自发地沿着涂层与金属的界面间扩展,从而破坏涂层与金属表面的结合力。在太阳光的照射下,使涂层皂化、变软、变脆、起皮,从而丧失原有的物理机械性能。

3 腐蚀及失效原因分析及处置

3.1 腐蚀原因分析及处置

成品油罐内壁腐蚀因储存油品不同而异。通常,汽油比柴油的腐蚀性大;另外,不同部位的腐蚀程度也有差异。罐顶和壁板上部,不直接与油品接触,属气相腐蚀【1】。气相中的腐蚀因素主要是氧气、水蒸气和硫化氢,该区域的腐蚀程度居中;壁板中部直接与油品接触,属油相腐蚀,其腐蚀程度最轻。罐底和壁板下部与油析水接触属水相腐蚀,腐蚀最严重。成品油与罐体接触发生的腐蚀,既有化学腐蚀也有电化学腐蚀。

储罐底板局部腐蚀严重,存在严重的点蚀和局部区域腐蚀减薄问题,与罐底部存在凝析水密切相关,同时也与涂层破损关系紧密。

储罐罐底存水取样化验分析结果参见表4。

表4 储罐罐底水化验指标 单位:mg/L

从上述指标可以看出,罐底存水中氯离子、甲酸根离子含量较高,还有部分盐类。这导致底板上表面腐蚀的因素很多,除表面防腐层起泡严重、脱离失效外,主要由沉积水中的酸类、氯离子、溶解的氧和盐类还原菌引起。沉积物中的盐类和有机淤泥具有黏性,抑制了氧的扩散,从而形成氧浓差电池,产生腐蚀;成品油中含有甲酸和氯离子等腐蚀成分;底板腐蚀主要是电化学腐蚀,涂层破损处形成小阳极造成破损区域局部严重腐蚀,水中有氯离子时,因其导电性增大而腐蚀加速;罐底板和壁板下部与凝析水接触属水相腐蚀,腐蚀最严重。另外,含氯离子介质或碳钢在表面有氧化皮或锈层有孔隙的情况下易产生点蚀。

根据储罐检修规程规定和维修技术要求,对于罐底局部腐蚀部位,采取局部打磨、补焊方式进行修复;对于面腐蚀严重、腐蚀厚度超过规程要求的底板,采取局部补板或换板的方式进行修复。据检修数据统计,打磨、补焊共计30处,补板4处。

3.2 罐体涂层失效分析与控制措施

专业检测公司提供的涂层附着力划格法检测结果为:罐底板4级、罐壁板4级、罐顶板5级。依据评定标准,涂层附着力达不到标准的要求。

底板上表面涂层浸泡后大面积起泡。起泡是涂层常见的一种缺陷。起泡产生于基底表面与漆膜之间或2层漆膜之间,大小通常与基底的附着力强度、涂层间的结合强度以及气泡或水泡内的压力有关。起泡原因与下列因素有关:

1) 基底表面处理不符合要求,造成附着力强度不足。

2) 底层涂料未干时就涂面层涂料,施工方盲目赶工期。

3) 施工时未采取通风、防潮措施。密闭空间内空气不流动,湿度大,导致水分进入涂料基层,使基层受潮,积存在涂料基层内的水分在晴天时受热膨胀,形成热气向外释放,使涂料面层起泡。

针对涂层起泡成因,采取相应措施如下:

1) 喷砂除锈,加强质量管控,保证基底除锈等级达标。

2) 强制通风,加强空气对流,减少水汽凝结。

3) 加强湿度检测,阴雨天气用麻袋装生石灰放于罐内,去除潮气,使罐内空气保持干燥。

4) 采用改性环氧树脂耐油导静电涂料,干膜总厚度不小于250 μm;严格按防腐技术要求涂刷,应在底层涂料充分干燥后再刷面层涂料。

3.3 内浮顶失控分析及处理

储罐内浮顶框架、顶板、立柱及浮筒材质均为铝镁硅合金,耐蚀性优异,具有中等强度和较好的塑性、导电性【2】。对于成品油来说,该合金没有晶间腐蚀和应力腐蚀倾向。

进罐检查发现,内浮顶2套防旋转装置已全部损坏,防旋转钢丝绳与底板固定件脱离,自由飘荡在底板上空;内浮顶完全失去控制,呈自由旋转状态,与原位置相比整体转动约10°,存在内浮顶卡阻、倾斜、沉没风险。

采取如下处理措施进行修复:重新安装2套防转装置,底板构件加装垫板,采用弹簧、挂钩连接修复完成并经充水试验后开罐检查,内浮顶基本恢复原位。

3.4 内浮顶边缘密封失效分析

通常内浮顶外缘环板与罐壁之间有约200 mm的间隙,其间装有密封装置【3】。对密封装置的基本要求是:既要压紧罐壁以减少油品蒸发损耗,又不能影响浮顶随油面上下移动;应有良好的密封和耐油性能,经久耐用,结构简单,拆装方便。密封装置的优劣对储罐运行的安全可靠性和节能降耗效果有重大影响。

本储罐内浮顶密封形式为舌型密封,材料为丁腈橡胶。舌型密封结构单一、油气空间大,长期处于油气环境,气相腐蚀严重;密封带与罐壁线接触,随浮盘升降翻转,由于罐壁焊缝质量较差,密封橡胶磨损严重;橡胶件长时间使用,化学老化严重,已到使用寿命。

处理措施为拆除原舌形密封,更换为新型囊式密封。囊式密封严密性好、不易翻转、气相空间小,可保证浮顶运动灵活且对罐壁椭圆度及局部凸凹不敏感,应用普遍。

3.5 附属设施及附件的损坏及处置

针对罐根阀开关不灵活,罐顶呼吸阀与通气孔使用混乱,浮子液位计与底板固定螺母连接不规范、螺母断开等问题,逐一制定处理措施,并进行数据复核、无损检测、粘接力测试、漏电检测和充水试验等相关检验。

3.6 综合分析

针对上述问题,从设计、施工和运行3个关键环节进行梳理和原因分析,并从源头进行控制,在今后的储罐设计、施工和运行管理中加以改进完善。

3.6.1 设计缺陷

内浮顶边缘密封选型不合理,材料浮盘密封损坏严重;内浮顶防转钢丝绳与底板固定连接强度不足,对其在运行过程所受载荷和腐蚀情况预计不足,造成正常使用连接失效,内浮顶漂浮失控;浮子液位计与底板固定连接强度不足,对罐底沉降等因素对连接可靠性的影响考虑不周,造成连接螺母拉脱;罐顶呼吸阀、通气孔使用混乱,配置相互矛盾。

3.6.2 施工质量控制问题

底板、壁板焊接质量差,多处焊缝存在夹渣、气孔等缺陷,焊渣未清理干净,局部点蚀严重;罐底板、顶板防腐质量差,除锈质量差、等级不达标,涂料施工不符合要求,复涂间隔时间不够、表面干,使得涂层起泡失去附着力;罐顶量油孔与罐底垫板未按设计图纸施工或擅自更改图纸;内浮顶防转装置安装质量差、固定连接构件强度不足;未严格按设计文件施工等;建设期间,业主、监理对施工质量监管不到位,“三查四定”、竣工验收要求不严格。

3.6.3 生产运行管理问题

运行期间,日常维护不到位,未按操作规程要求的检验周期进行开罐检验、及时更换已严重老化的边缘密封橡胶等失效部件,罐根阀等储罐附件维保不及时、不到位;投油、运行时罐底积水未及时排放干净,造成罐底板产生比较严重的腐蚀问题;人工检尺操作不规范,造成局部涂层破损,加剧底板腐蚀穿孔。

4 结语

针对储罐检验发现的腐蚀、失效、损坏3大类问题,从设计、施工和管理3个关键环节入手,进行追根溯源,查找原因,并依据国家、行业标准规范和相关技术要求,制定切实可行、有效的检修维护方案,逐项进行修理整治。为保证修理质量,委托专业公司进行复核检验,组织专业技术人员进行验收。经检验评价,各项修理数据指标均符合规范要求,彻底消除了安全隐患,保证储罐及时投入运行。(作者:张洪奎 中国石化销售股份有限公司华中分公司 )