状态监测在离心压缩机维修中的应用

主要内容:为解决榆济输气管道榆林首站2台离心式压缩机振动异常问题,利用状态监测技术,运用多种图谱对压缩机振动信号进行了综合分析,对机组气动性能进行了计算,确定了振动故障的原因是转子结垢导致的转子不平衡,同时对维修前后的数据进行了比对。在故障诊断的基础上对压缩机进行了拆解维修,机组振动恢复正常,验证了状态监测技术在离心压缩机维修中的实用性和有效性,该处理方案对今后同类设备诊断维修有一定的参考意义。

超级石化关键词:离心压缩机 状态监测 振动分析 转子不平衡 气动性能

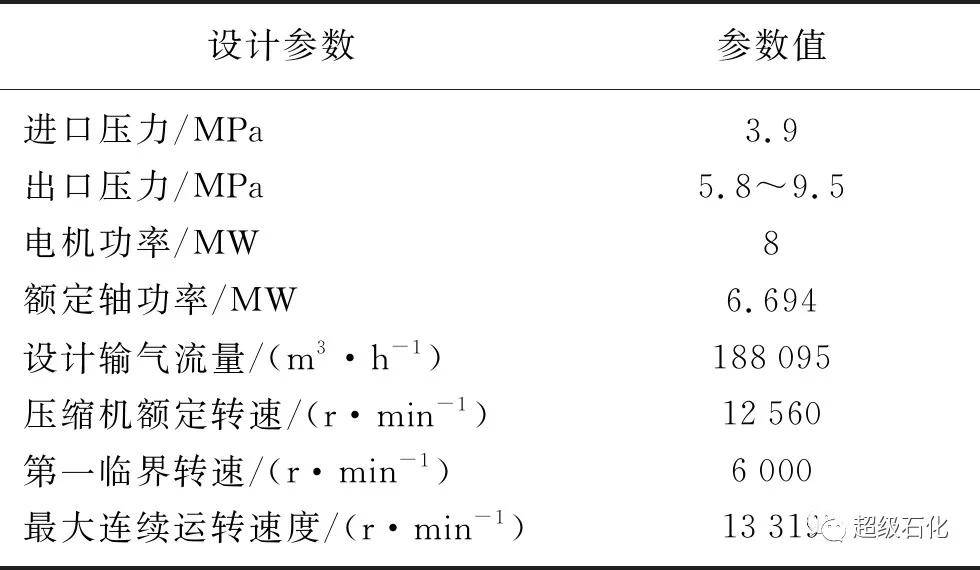

榆济输气管道起点为榆林首站,终点为济南宣章屯站,全长约963 km,为管道沿线城市提供天然气。榆林首站4台压缩机为GE新比隆电驱式离心压缩机,驱动电机为ABB变频异步三相电机。压缩机重要技术参数见表1所列。

表1 榆林首站压缩机设计参数

随着榆济输气管道运行负荷逐年增加,榆林首站压缩机接近满负荷运行,加之上游气源不稳定、水露点和含尘量高等,使压缩机前置过滤器脱水能力有限,大量液态游离水进入压缩机腔体,造成了压缩机转子、内部隔板结垢及迷宫密封梳齿腐蚀等情况发生,从而造成压缩机机械性能逐步劣化,严重影响了机组安全运行及管道平稳供气。为此,及时评估压缩机运行状况,深入分析压缩机性能,及时开展压缩机故障监测及诊断工作,根据机组运行状态进行维修,提前处理压缩机故障。

1 故障概述

榆林首站压缩机机械故障主要表现在两个方面:压缩机振动异常;压缩机气动性能下降,造成输气能力降低,能耗升高。

1.1 压缩机振动异常

压缩机振动劣化导致压缩机无法正常运行:

1) 榆林首站2台压缩机曾因过临界转速时驱动端振动值异常而无法启机,造成了极大的经济损失。

2) 较大的振动可能造成转子和轴瓦的碰撞而加速磨损;振动也可能导致进出口管道破裂或连接法兰松动,从而形成安全隐患。

3) 振动的异常也会使机组运行能耗增大,造成一定的经济损失。压缩机振动异常原因一般有转子不平衡、轴系对中不良、轴承故障、基础松动、动静摩擦、油膜涡动、油膜振荡等。

1.2 压缩机气动性能劣化

机组输气能力下降是压缩机气动性能劣化的直接表现。如果依靠提高转速弥补输气不足的问题,将造成较大的电能消耗,且电机电流随压缩机转速提高而增大,在正常输气任务下主电机会在接近甚至超过额定电流下长期运行,将大幅缩短电机寿命甚至造成电机烧损,也会造成电缆的损伤。

气动性能异常主要有两方面原因:因压缩机内部隔板、转子结垢造成流道堵塞,内部级间密封或叶轮密封磨损或腐蚀严重,密封间隙超过设计值,将造成其内部气体的反复回流压缩。榆林首站上游气源质量较差,压缩机内部结垢及迷宫密封梳齿腐蚀的情况均可能发生。

2 压缩机振动分析及解决方案

为了保障压缩机平稳运行,满足管道输气需求,针对机组存在的问题,有针对性地开展了状态监测工作。

2.1 压缩机振动趋势分析

对照振动评判标准,观察压缩机轴两端振动值的变化趋势,可对压缩机机械性能做出初步分析,压缩机转速、输气量、进出口压力等参数的变化也会对机组振动有影响。

当工艺条件未出现明显变化,但振动值出现上升、波动剧烈或涨幅较大的情况,须考虑压缩机自身机械性能异常的可能性。2台压缩机出现振动异常的过程,如图1所示,当时工艺条件没有发生显著变化,但A机组出现大幅波动,振幅最高升至35 μm;B机组振动值逐步上升,最高升至42 μm。2台机组机械性能均有异常,需要进一步通过其他技术手段分析原因。图1a)中虚线框标记处A机组振动下降原因为机器空载运行,转速及负荷均较小,实线框标记处A机组振动波动原因为转子结垢且反复启停机造成垢层部分脱落,转子存在不平衡。

图1 2台压缩机振动异常趋势示意

2.2 压缩机振动信号分析

使用振动信号分析法判断压缩机振动是否出现异常点,并根据异常状态确定机组可能出现的机械故障,使用测振仪采集Bently3500缓冲输出的电涡流传感器的振动信号,形成时域、频域及轴心轨迹图。同时,利用测振仪现场测试压缩机两端基础振动情况。2台机组存在的故障类似,下面重点对A机组大修前后的数据进行分析。

2.2.1 时域分析

时域分析的主要对象为振动波形图,波形图显现了振动的相关信息,如振幅、频率、相位、波形及其变化等。具体的波形及其变化形貌,特别是波形在各周期下的重复性状况,有助于对振动机理及干扰信号的分析、界定。

A机组大修前及大修后某次状态监测的振动时域图如图2,图3所示。由图2~图3中可以看出,大修前驱动端振动峰峰值已达35 μm左右,振动显著上升,且波形为典型正弦波,无杂波出现,可初步判断压缩机振动为转子不平衡所致。大修后驱动端波形近似正弦波,峰峰值23 μm左右,低于API617规定的优良状态振动幅值,振动情况良好。

图2 A机组大修前及大修后驱动端振动时域曲线示意

图3 A机组大修前及大修后非驱动端振动时域曲线示意

2.2.2 频域分析

频域分析对象为压缩机转子振动频谱图,频谱的主要类型有幅值谱、功率谱及对数谱三种。在状态监测工作中重点选取幅值谱为研究对象,幅值谱横坐标为频率,纵坐标是各个频率成分下所对应的振动峰值。频域分析主要是分析振动信号的频率结构,确定信号是由哪些频率成分所组成,以及这些频率成分幅值的大小。通过对“故障特征频率”及“故障特征频率幅值”的分析,准确地诊断压缩机机械故障情况。

榆林首站压缩机运行转速一般为1.0×104~1.2×104 r/min,则基频f=n/60,约为167~200 Hz。A机组振动异常时驱动端振动频谱如图4所示,压缩机转速1.062×104 r/min,基频即177 Hz。从图4中可以看出,振动特征为典型的1倍频占主要成分,其他成分极小。另外,驱动端x和y方向振动的1倍频成分峰值分别为18 μm,16.1 μm,其峰峰值分别为36 μm,32.2 μm,较之前振动值20 μm(见图2)有显著增加,可判断为转子不平衡所致。大修后A机组某次状态监测得出的频谱如图5所示,压缩机转速1.089 4×104 r/min,基频181.56 Hz,1倍频占主要成分,对应峰峰值分别为22.7 μm,20.7 μm(2倍峰值),振动情况良好。

图4 A机组大修前频谱曲线

图5 A机组大修后频谱曲线示意

2.2.3 轴心轨迹分析

轴心轨迹一般作为时域、频域分析后的辅助分析点,其鲜明的形状特点可用于诊断典型的机械故障。轴心轨迹是利用2个相互垂直的振动探头检测出的振值自动计算轴心位置,将不同时刻转子在轴承中的位置变化连成1条曲线。根据轴心轨迹图可对压缩机转子机械诊断做辅助分析。A机组振动异常时的轴心轨迹如图6所示。

图6 A机组轴心轨迹示意

压缩机非驱动端呈椭圆形,呈现出正常状态;驱动端振动近似圆形,圆的面积较大,轴涡动偏心较大,结合上文中1倍频占主要成分及峰值异常可进一步诊断为转子不平衡。

2.2.4 转子启停机振动分析

在启停机过程中,当压缩机转速达到一阶临界转速,转子的固有振动频率与激励频率达到共振,振动值将出现陡增。AF为临界转速下振动峰峰值与运行转速下的振值之比,一般控制在2.5以下,AF的增大在一定程度上表征转子性能的异常程度。共振放大系数是过临界转速与大于0.707倍临界振幅所占转速范围的比值,一般控制在4以下。重点关注临界转速、过临界时振动最大幅值及放大系数AF、转子系统阻尼大小、共振放大系数等。

转子启停机振动情况可以用伯德图和极坐标图来进行分析。图7为大修前A机组转子振动伯德图,图8为A机组转子振动极坐标图,机组临界转速为6 023~6 370 r/min,过临界时机组驱动端振动最大值为45.6 μm,正常运行时振值为35 μm,计算AF为1.3,相位角变化幅度较小,转子系统阻尼相对较大,共振放大系数为2.06,小于4,说明系统阻尼较大,这2个系数值都表明转子系统较为稳定,但是过临界转速时机组驱动端振幅较大,也表示转子存在动不平衡。

图7 A机组转子振动伯德图示意

图8 A机组转子振动极坐标示意

2.2.5 其他监测方法

除了根据压缩机轴两端的径向振动评定振动情况外,还可以测量轴承座的振动情况评价压缩机的机械振动情况。使用振动测试仪对A机组两端4个基础进行了振动测试,最大振动烈度0.43 mm/s,远低于ISO 10816-3中规定的2.3 mm/s,说明机组基础稳定。

一般状态监测的图谱还包括轴心位置图、瀑布图、坎贝尔图、奈奎斯特图、全息谱等,轴心位置图可以通过轴心位置变化来判断轴颈是否处于正常位置、对中好坏、轴承标高是否正常、轴瓦有无变形、轴承有无磨损等。转子启停机振动分析也可以采用瀑布图和坎贝尔图。

2.3 评估压缩机气动性能

目前没有较为成熟的压缩机气动性能评估软件,针对该情况,笔者开发了一套基于C#语言的压缩机气动性能评估软件。依据压缩机实际运行参数,结合厂家提供的性能曲线图,通过ASME PTC-10规定的第一类型试验计算方法获得机组实际性能曲线,性能换算时限定条件为压缩机进口与出口比容比保持相等、绝热指数不等[3],可以获得机组输量、转速等主要工作参数与能耗之间的关系,并采用最小二乘法,二次拟合离心压缩机的转数范围内性能曲线函数式,建立压缩机组的能耗计算模型,根据模型编写了相应的程序。

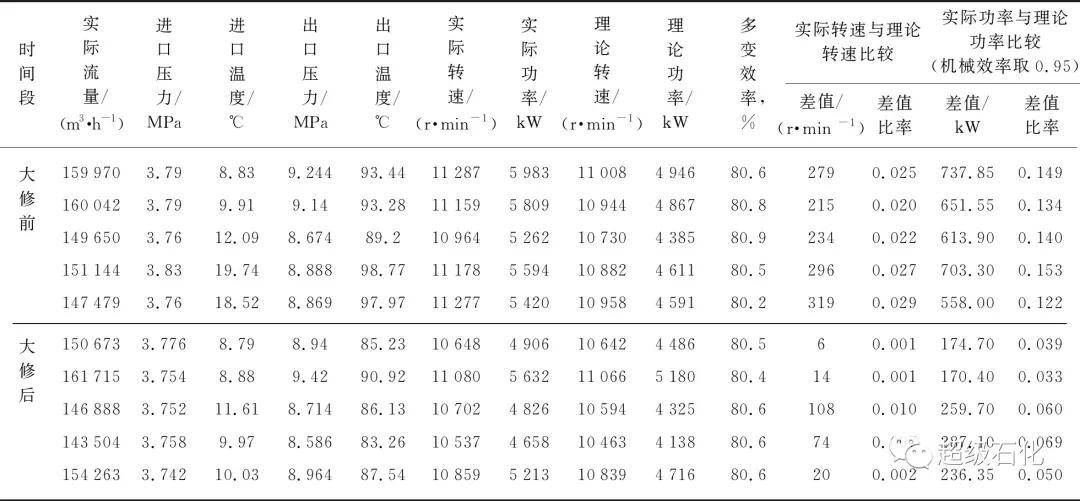

A机组气动性能的分析数据见表2所列,表2上半部分是大修前A机组气动性能的分析数据,机组实际转速比理论转速高约2.5%,实际功率较理论功率高出13.9%,说明机组气动性能下降,可能是转子结垢或者流道堵塞。表2下半部分是对大修后A机组气动性能的分析数据,实际功率较理论功率高出5%,满足API 617标准。

表2 A机组气动性能的分析数据

2.4 处理压缩机故障

通过对状态监测和气动性能分析,判定2台机组均存在转子叶轮结垢和流道堵塞。在机组检修前使用内窥镜检查了压缩机腔内的结垢情况,发现第一级叶轮及流道处结垢严重且不均匀,对垢层进行了化验分析,主要成分为氯化钠、罗水氯铁石、钙芒硝、二氯化铁。组织专业队伍对2台机组进行了大修工作,对转子叶轮和流道隔板进行了清洗,更换了腐蚀严重的迷宫密封,并对机组做了现场动平衡调整。试机结果表明机组气动性能恢复正常,且转子振动值显著下降,问题得到了解决。经过长时间的运行,压缩机没有再出现振动故障,这说明上述分析是正确的。

3 结束语

通过压缩机状态监测和气动性能分析准确地判断出了压缩机振动故障的原因,并采取了合理维修措施,解决了压缩机转子不平衡的问题。后期运行也采取了相应预防措施,具体包括上游气田增加了脱水装置,降低了管道天然气的含水量;加强了压缩机前过滤分离器的管理,做到按时排污,定期更换滤芯;每次停机后及时对压缩机腔体进行排污,密切监控天然气的水露点。

对于离心式压缩机,采用状态监测、气动性能分析技术可有效地判断机组故障原因,为机组预防性维修提供依据,缩小检修范围,优化检修周期,对运行管理与维修作出比较科学合理的决策,同时也能防止机组事故的发生,确保了机组装置安全稳定运行,降低了机组运行成本。(作者:郭少锋,张博,马翔飞,苏炤兴,中国石油化工股份有限公司 天然气榆济管道分公司)