掺炼减压渣油对催化裂化油浆减压蒸馏过程的影响

掺炼减压渣油对催化裂化油浆减压蒸馏过程的影响*

初人庆1,郭 丹1,武 云1,黄新龙2,宋永一1

(1.中国石油化工股份有限公司大连石油化工研究院;2.中石化炼化工程(集团)股份有限公司洛阳技术研发中心)

摘要:在实沸点装置上对掺炼一定比例减压渣油(减渣)的催化裂化油浆(催化油浆)进行馏分切割,考察减渣对催化油浆拔出馏分性质的影响。结果表明:混合油A和混合油B拔出的窄馏分实际收率明显高于加权值,说明减渣组分可能进入到拔出馏分油中;减压蒸馏处理后,470 ℃以下各个窄馏分的灰分均低于0.01%,催化油浆掺炼减渣使得500 ℃以上残油馏分的灰分从1.833%降到0.392%;催化油浆中的硫在350 ℃以上各个窄馏分中基本均匀分布(其质量分数为0.98%~1.02%),混合油A中500 ℃以下的拔出窄馏分中硫质量分数为0.72%~2.42%,混合油B中500 ℃以下的硫质量分数为0.78%~2.75%,并且随着馏分越重,硫含量越高;从组成方面来看,与催化油浆相比,混合油A和混合油B拔出窄馏分的胶质+沥青质质量分数提高0.5%~4.4%;380~410 ℃馏分饱和分质量分数提高8%以上,芳香烃质量分数降低约10%;从族组成方面来看,掺渣后350~500 ℃各个窄馏分的单环和双环芳烃含量均提高;在低沸程区域,减渣组分对三环至五环芳烃含量提高起到促进作用,在高沸程区域效果相反。

关键词:减压渣油 催化裂化油浆 减压蒸馏 馏分油 灰分 硫含量 族组成

“双碳”背景下,重质油品高附加值利用成为关注焦点。催化裂化油浆(催化油浆,DO)具有密度大、芳烃含量高等特点,脱除灰分等杂质后的催化油浆是生产多种碳素材料的优质原料。拟采用蒸馏的方法处理催化油浆,考察掺炼减压渣油(减渣,VR)对拔出馏分性质的影响。

1、实验部分

1.1 原 料

以某炼油厂提供的DO和VR为原料,混合油A和B中DO与VR的调配质量比分别为2∶1和1∶1,其性质见表1。

表1 原料基本性质

从表1可以看出:DO的灰分高,将对装置、管线磨蚀严重,是一种难以处理的原料;但是其芳香分质量分数高达79%以上,是制备多种碳素材料等的理想原料。所选的VR硫含量偏高。两种原料复配后,密度、灰分、硫含量、四组分有不同程度的变化,其中灰分和硫含量具有加和性。

1.2 实验装置及分析仪器

实验采用自建6 L实沸点装置,在设定的温度、真空度下进行蒸馏,得到不同馏程范围的馏分油。根据GB/T 508—1985《石油产品灰分测定法》分析油品的灰分;采用HORIBA EMIA-820V碳硫分析仪分析油品的硫含量;采用淄博山分分析仪器有限公司生产的SF-16A型棒状薄层色谱分析油品的四组分;采用Agilent 7890A气相色谱仪分析油品的馏程分布,执行标准为ASTM D7169;采用Agilent 6890N/5975B气质联用仪分析馏分油的烃族组成。

2、结果与讨论

2.1 馏分油收率

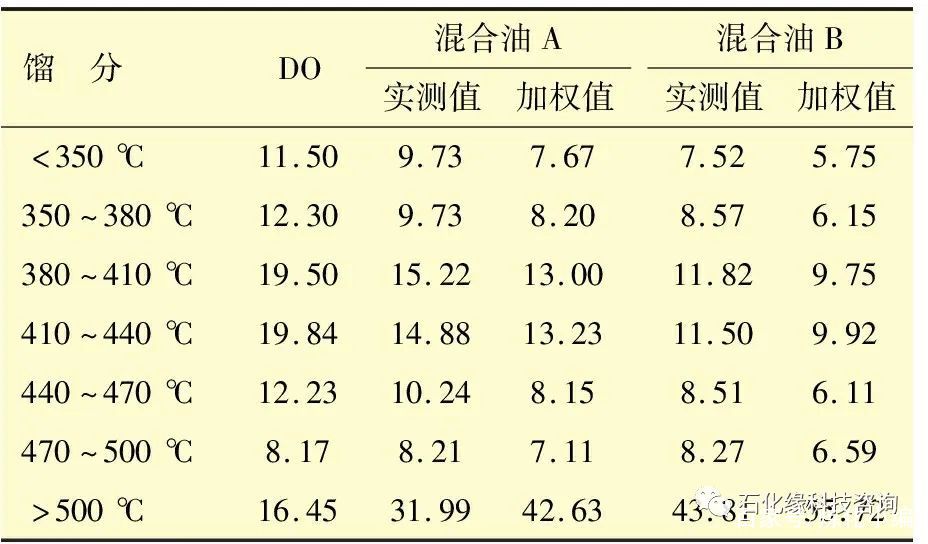

对DO、混合油A和混合油B分别进行窄馏分切割,切割温度分别为350,380,410,440,470,500 ℃。根据DO各个切割馏分的收率,以及VR原料的馏程分布,对混合油A和混合油B的切割馏分收率进行加权计算。切割馏分收率见表2。

表2 切割馏分收率

从表2可知:随着VR掺兑量提高,350以下,350~380,380~410,410~440,440~470 ℃各个馏分油的收率逐渐减少,与文献[1]结果一致;相反,470~500 ℃和500 ℃以上馏分的收率逐渐增多。两种混合油中500 ℃以下的各个窄馏分实际收率均高于加权值,说明掺兑VR后有利于提高DO拔出油收率,或者VR组分进入到拔出油中。

2.2 灰分及硫含量和四组分的分布规律

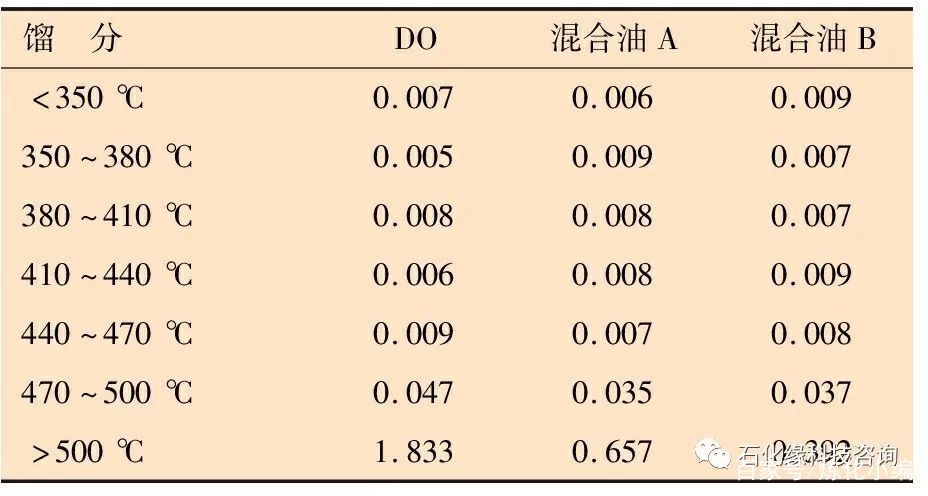

DO、混合油A和混合油B的各个窄馏分灰分见表3。

表3 切割馏分灰分

从表3可以看出:470 ℃以下各个窄馏分的灰分均小于0.01%,说明蒸馏操作可以有效脱除油浆中的固体杂质[2],灰分集中在500 ℃以上馏分中,并且掺兑VR对500 ℃以上残油馏分中的灰分起到稀释作用,掺炼后从原来的1.833%降低到0.392%,有效减缓对装置、管线的磨蚀。

DO、混合油A和混合油B的各个窄馏分的硫含量见图1。

图1 切割馏分的硫含量

从图1可知:DO经过切割后,除了350 ℃以下馏分的硫质量分数为0.41%以外,其余馏分的硫质量分数都在0.98%~1.02%之间,差别不大,说明在350 ℃以上,DO中的硫分布均匀,因此通过调整馏分切割温度,对拔出油硫含量的影响不大。

混合油A中500 ℃以下的拔出窄馏分中硫质量分数为0.72%~2.42%,其各个切割馏分的硫含量均高于DO切割馏分,并且随着切割温度提高,硫含量差异越大。混合油A切割出350~380 ℃馏分的硫含量是DO同馏程窄馏分的1.04倍;470~500 ℃馏分中,该比值提高到2.40倍。混合油B中500 ℃以下的拔出窄馏分中硫质量分数为0.78%~2.75%,其各个切割馏分的硫含量也有类似规律,470~500 ℃馏分中,该比值为2.72。说明VR组分进入到拔出油中,并且对高沸程馏分的影响可能更大,这与常压渣油蒸馏过程中掺兑DO所起的的效果相似[3-4]。而VR中硫含量随着馏分沸点的升高而增加,主要以噻吩硫的形式集中在芳香分和沥青质等重组分中[5],因此推测VR中芳香分和胶质、沥青质等被拔出到窄馏分油中。

DO、混合油A和混合油B的各个窄馏分的组成分布见图2~4。

图2 切割馏分的饱和分含量

DO经过馏分切割后,随着馏程提高,饱和分含量先增加后减少,440~470 ℃馏分中的饱和分质量分数最高,约为26.3%;芳香分的变化规律正好相反,呈先减少后增多变化,470~500 ℃馏分的芳香分质量分数最低,约为66.3%,500 ℃以上馏分的质量分数增加到75%以上;胶质+沥青质含量则随馏分变重而增多。

图3 切割馏分的芳香分含量

图4 切割馏分的胶质+沥青质含量

渣油以沥青质为核,吸附胶质形成稳定的分散相,分散在芳香分和饱和分中。对于混合油A和混合油B,DO中的芳香分对VR中胶体溶解能力更强,使得VR中原有的芳香分和饱和分更容易脱离原体系,在蒸馏时作为轻馏分被拔出[6]。与DO相比,混合油A和混合油B经过馏分切割后,相同窄馏分中饱和分、胶质+沥青质含量提高0.5%~4.4%,380~410 ℃馏分饱和分质量分数提高8%以上,芳香分质量分数却降低约10%。结合表2中窄馏分的收率来看,说明DO掺炼VR后,在蒸馏过程中VR中的饱和分、胶质+沥青质进入到拔出馏分中,对窄馏分收率提高贡献更大。

2.3 烃族组成的影响

DO、混合油A和混合油B的各个窄馏分的烃族组成如图5~10所示。

图5 切割馏分的单环芳烃含量

图6 切割馏分的双环芳烃含量

图7 切割馏分的三环芳烃含量

可以看出,DO经过蒸馏后,随着馏程逐渐提高,单环和双环芳烃的含量先降低后提高,并且在350 ℃以下馏分中含量最高;三环和四环芳烃含量变化规律相反,先提高后降低,三环芳烃在 350~380 ℃馏分中质量分数最高,达到35.7%,四环芳烃在380~410,410~440,440~470 ℃馏分中质量分数均超过40%;五环芳烃和噻吩含量逐渐增加。混合油A和混合油B经过蒸馏获得窄馏分的烃族组成变化规律与DO相似。

图8 切割馏分的四环芳烃含量

图9 切割馏分的五环芳烃含量

图10 切割馏分的噻吩含量

与单纯DO蒸馏相比,掺兑VR后,350 ℃以下馏分中单环芳烃含量大幅度降低,而350 ℃以上馏分中单环芳烃有不同程度增多;从双环芳烃上看,加入VR后各个窄馏分的双环芳烃含量均提高;三环、四环和五环芳烃的变化规律相似,在低沸程区域,VR的加入对提高三环、四环和五环芳烃含量起到促进作用,在高沸程区域效果相反;混合油A和混合油B的拔出馏分中噻吩含量偏高,与窄馏分的硫含量分布规律一致(见图1)。

3、结 论

(1)与单纯DO蒸馏相比,掺兑VR后混合油A和混合油B拔出的窄馏分实际收率明显高于加权值;从灰分分布上看,主要集中在500 ℃以上残油馏分中,掺兑VR使残油馏分的灰分从1.833%降低到0.392%,有效减缓对装置、管线的磨蚀。

(2)DO蒸馏获得的350 ℃以上各个窄馏分的硫质量分数均在0.98%~1.02%之间,说明DO中的硫在各个馏程范围内基本均匀分布;混合油A和混合油B的窄馏分的硫含量均高于DO同馏程窄馏分的硫含量,并且馏分越重,差距越大。

(3)混合油A和混合油B在蒸馏过程中,VR中的饱和分、芳香分、胶质+沥青质均不同程度地进入到窄馏分中;不同环数的芳香分对窄馏分的影响不同,其中在低沸程区域,VR的加入对提高三环、四环和五环芳烃含量起到促进作用,在高沸程区域效果相反。

(4)采用掺炼VR的方式处理DO,若拟以拔出馏分作为生产碳素材料的原料,还需着重考察VR组分对碳素材料性质的影响。