原油储罐全面检验常见腐蚀问题分析及建议

对原油储罐进行定期检验及时发现隐患并进行治理是提高储罐安全运行水平的重要手段。储罐检验的主要目的是查找腐蚀位置并确定腐蚀程度。对储罐全面检验中发现的常见腐蚀问题进行了介绍,从防腐涂料选择、牺牲阳极阴极保护、结构设计、施工管理等方面分析了腐蚀发生的原因,提出了相应的对策,旨在为储罐的设计、施工、运维管理提供参考,提高储罐的安全运行水平。

关键词:原油储罐;腐蚀;保温层下腐蚀

大型常压储罐是石油石化行业常用的重要设备,通常用于储存石油产品或危险化学品[1]。目前,我国已建成各类储罐总库容约4 592×104m3,由于储存大量具有易燃、易爆特性的原油,所以大型原油储罐一旦发生事故,就会造成十分严重的环境污染和经济损失。对原油储罐进行定期检验及时发现隐患并进行治理是提高储罐安全运行水平的重要手段。API RP 575[2]明确指出:腐蚀是导致钢制储罐及其附件损坏的主要原因,因此查找腐蚀部位和测试腐蚀程度是储罐检测的主要目的,腐蚀检测在储罐检测中显得尤为重要[3]。储罐的定期检验通常采用常规的无损检测方法,包括超声测厚、漏磁扫查、磁粉检测和渗透检测等。本文总结介绍了原油储罐定期检验过程中遇到的常见腐蚀问题,分析了可能导致腐蚀的原因,提出了相应的防控措施,旨在为储罐的设计、施工、运维管理提供参考,以便提高储罐安全运行的可靠性,有效减少突发安全事故造成的人员伤害、财产损失及安全环保事件。

1 全面检验中的常见问题

1.1 储罐底板腐蚀

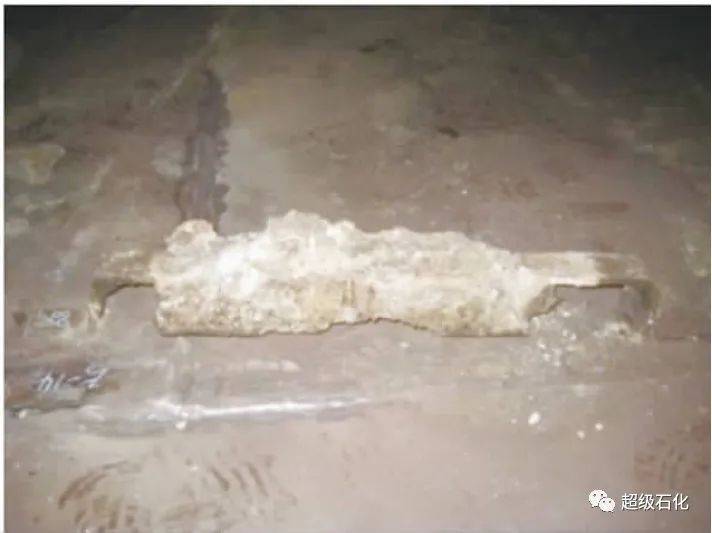

储罐内底板通常采用防腐涂层与牺牲阳极阴极保护的联合保护方式进行防腐蚀控制。储罐建设期间,块状牺牲阳极通过焊接或者螺栓连接的方式均匀布置在储罐底板内表面,运行期间对罐底板内表面提供阴极保护。当罐底板涂层出现问题时,牺牲阳极为罐底板内表面提供阴极保护,当牺牲阳极的用量设计不足或是超过牺牲阳极的服役时间时(见图1),储罐底板内表面就开始发生腐蚀,严重时会造成腐蚀穿孔(见图2),导致介质泄漏。

图1 消耗严重的牺牲阳极

图2 腐蚀穿孔的罐底板

1.2 储罐壁板腐蚀

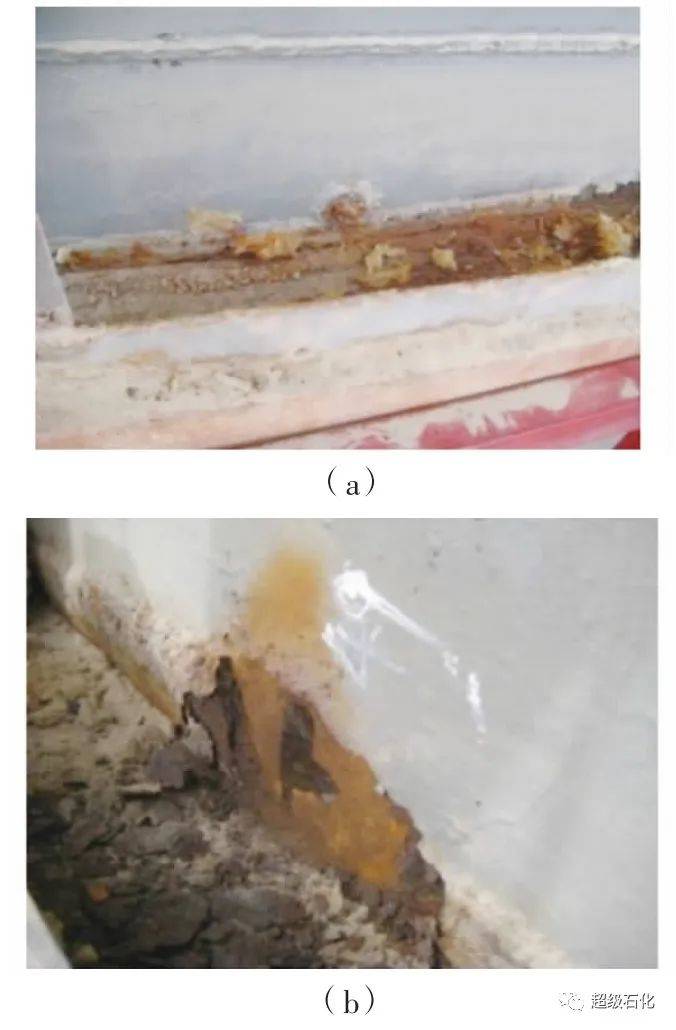

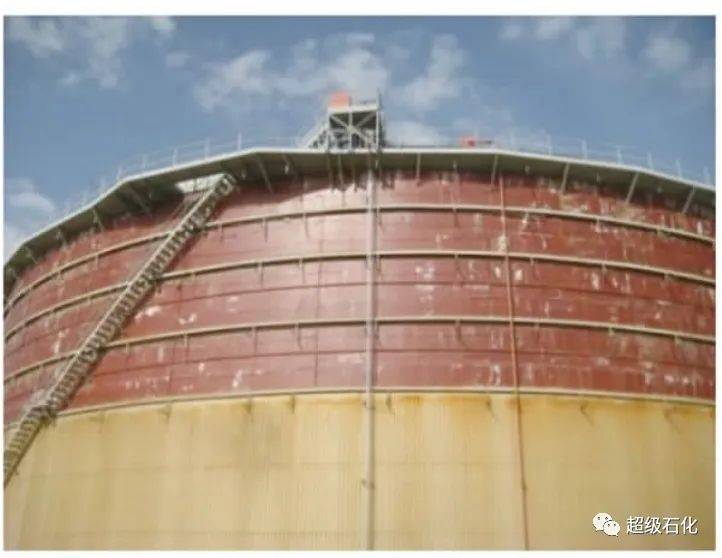

储罐壁板外侧的腐蚀重点关注与罐壁相连的易积水部位,如保温储罐加强圈部位、抗风圈踏板与罐壁焊接部位、罐壁连接件部位等。某油库保温储罐在运行过程中出现过加强圈部位罐壁腐蚀造成的储罐泄漏事故。保温储罐加强圈部位罐壁的腐蚀状况见图3。

图3 保温储罐加强圈部位罐壁的腐蚀情况

图3(a)、(b)、(c) 罐壁焊接部位沿储罐一周分布有鼓起的锈蚀层,厚度5~10 mm,去除锈蚀层后罐壁呈现麻点状的坑蚀,腐蚀严重;图3(d)呈现为罐壁焊缝边缘有一条明显的腐蚀沟槽。

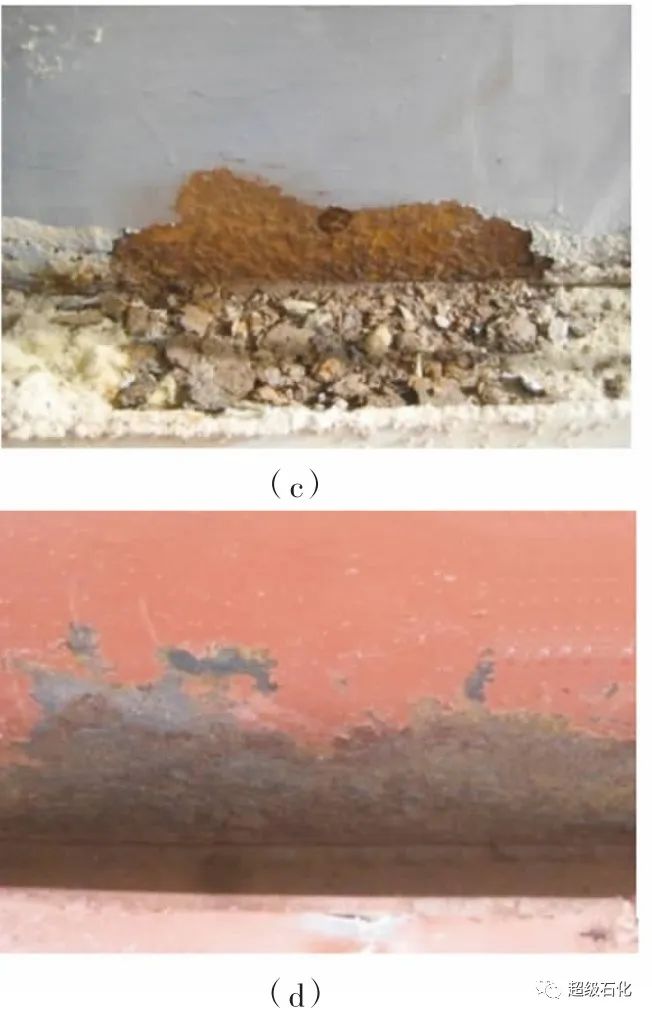

抗风圈踏板与罐壁焊接部位的腐蚀状况如图4所示,大面积的鼓包,锈蚀层存在分层现象(见图5),厚度达到10 mm左右。罐壁连接件部位的腐蚀状况如图6所示。

图4 抗风圈踏板与罐壁焊接部位的腐蚀状况

图5 锈蚀层照片

图6 罐壁连接件位置腐蚀状况

1.3 储罐顶板腐蚀

在宏观检查过程中曾经发现过储罐顶板腐蚀穿孔的情况。当储罐顶板因为设计、施工、运行等环节出现问题,造成部分区域积水或排水不畅时,储罐顶板容易出现腐蚀穿孔。如图7所示,涂层出现起鼓,目视检查表面未发现穿孔,检查浮舱时发现内部有渗漏现象,将涂层及锈蚀层清除之后,发现顶板腐蚀穿孔。

图7 储罐顶板的腐蚀穿孔现象

2 腐蚀原因分析

2.1 防腐涂料选择不当

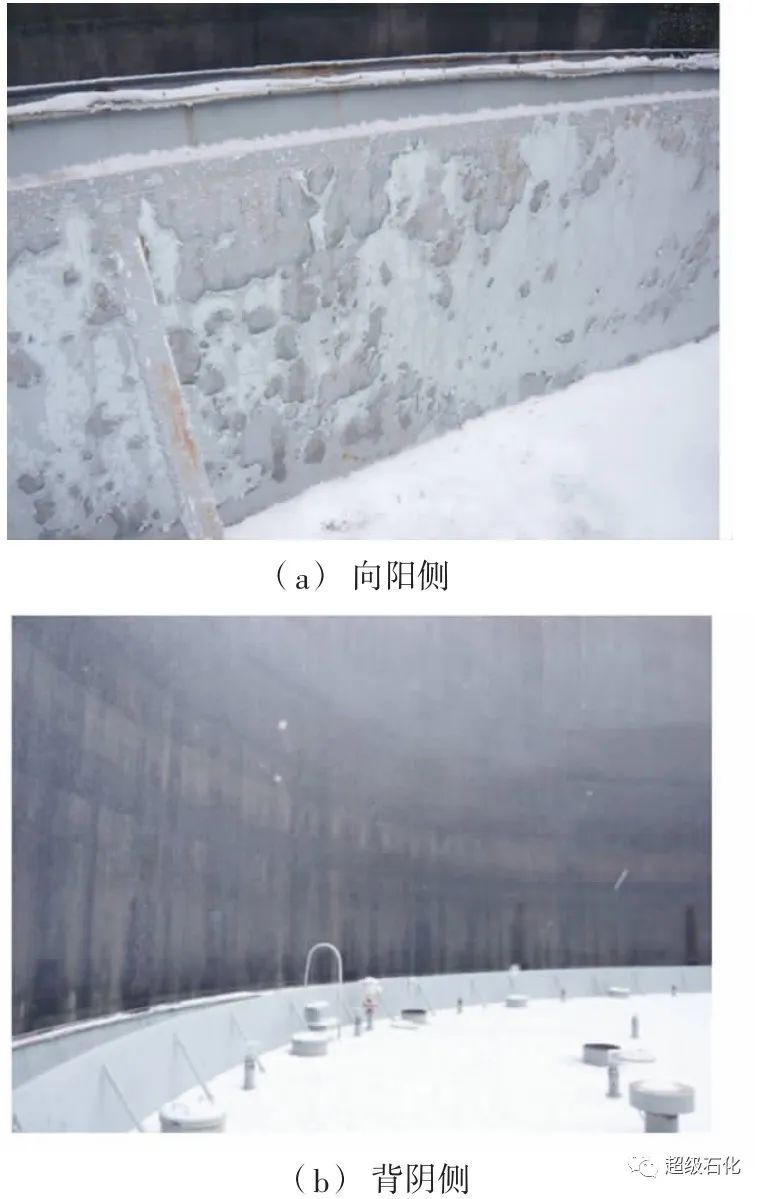

防腐层失效是腐蚀发生的前提。涂层是防腐蚀的第一道防线,完好的涂层可提供99%的保护,而剩余的1%则由阴极保护提供[4-5]。防腐涂层选型不符合现场环境要求,涂层质量不合格导致涂层失效腐蚀发生。图8是新疆地区某油罐罐顶防腐涂层的情况,罐顶一周泡沫板表面的涂层向阳侧和背阴侧有明显的区别,向阳侧涂层(图8(a))发生了大面积剥离脱落,而背阴侧涂层相对完整,可见光照对涂层(图8(b))质量产生了影响,同时也可推断该涂层耐紫外线的性能较差,剥离脱落的涂层下表面还可以看到有涂层存在,可能是防腐层大修时表面涂层未清理干净就进行涂敷施工或者多次涂敷过程中底层涂层已固化导致的。

图8 罐顶泡沫板表面涂层状况

2.2 牺牲阳极用量设计不合理

涂层出现问题、牺牲阳极安装数量不足或是超过牺牲阳极服役周期时,储罐内底板处于阴极保护欠保护状态,就会导致腐蚀的发生。在检测中发现同一时间建造的1×104m3容积的储罐,在相同的运行条件下,因为牺牲阳极用量不同,罐底板腐蚀状况相差很大。采用20块牺牲阳极的储罐,需要补板的数量是6块板、10处位置;采用101块牺牲阳极的储罐,需要补板的仅1处。当储罐运行时间较长,检修周期超过牺牲阳极的设计寿命时,也会出现罐底板因阴极保护欠保护出现腐蚀的情况。

2.3 结构设计不当

加强圈上表面为安装保温层而设置的扁钢(见图9)的安装方式不合理(采用点焊),易形成进水通道。外界降水通过加强圈外缘进入扁钢内部,与保温层接触,不易散失,并易在加强圈与罐壁焊接位置富集,为该处罐壁腐蚀提供了环境条件,导致腐蚀发生。

图9 加强圈上表面安装保温层设置的扁钢

消防系统喷淋管的设置不合理。为了便于安装,罐周的消防水管常采用通过支架固定在加强圈上的设计,如图10所示。现场观察发现,消防水喷淋装置是造成罐壁保温层进水的主要原因。支架的尺寸或喷嘴的角度设置不合理时,喷淋水会通过防水檐进入保温层。加强圈部位防水檐的设置,可以有效防止自然降雨进入罐壁保温层,但是消防水管的设置会造成消防水进入保温层与罐壁接触。

图10 储罐消防水喷淋装置

一般认为,防水是保温工程的关键,保温材料一旦进水,不但起不到保温作用,还会导致保温层下管道或容器的均匀腐蚀、局部腐蚀或外应力腐蚀开裂(ESCC),也就是常说的保温层下腐蚀(corrosion under insulation,CUI)。加强圈部位罐壁的腐蚀问题可以认为是保温层下的腐蚀现象[6]。保温层下腐蚀是指发生在施加了保温层材料的管道或设备外表面上的一种腐蚀现象。水分渗入保温材料中导致基底环境变潮是CUI发生的开始[7]。防腐层出现问题时,金属表面和保温材料间形成薄层电解质溶液,为电化学腐蚀发生创造必要条件,最终腐蚀产物为Fe(OH)3和Fe3O4。这些腐蚀产物比较疏松,缺乏保护性,所以一旦在金属表面某处发生,腐蚀就会持续下去[8]。

2.4 保温外护层与罐壁固定支架的密封不严

通过观察发现,抗风圈踏板、扶梯等固定斜撑支架与罐壁焊接部位存在明显的漏水痕迹,如图11所示。支架与保温外护层密封不严密是造成保温层进水重要原因。保温层吸水变潮,且水分不易蒸发,涂层一旦出现破损,罐壁就容易发生腐蚀。

图11 罐壁固定支架部位进水痕迹

2.5 防腐施工质量管控不到位

在检测中发现在表面涂层修复之后,存在因为涂层下腐蚀造成鼓包的现象,打开之后可见锈蚀层较厚且分层,除去锈层之后,金属表面腐蚀严重,如图4、图5所示。分析原因是进行防腐层大修时,质量监管不到位,表面处理不彻底或是未进行表面处理而直接进行涂敷施工造成的,表面的防腐涂层不能阻止内部腐蚀的进一步发展,造成严重的腐蚀现象。

3 建议

针对储罐全面检验遇到的腐蚀问题开展了腐蚀原因分析,提出如下建议:

(1)涂层是防腐蚀的第一道防线,涂层的选材要满足现场使用条件,如日照强的环境要满足抗紫外线老化性能的要求。施工过程中(包括防腐层大修)要做好质量控制,剥离的涂层及锈层要彻底清除,满足涂料的施工要求后再进行防腐涂料涂敷施工。对于加强圈、罐壁附件、支撑杆、人孔、排污孔等与罐壁焊接部位以及小空间不方便进行防腐施工的部位,尤其要注意防腐质量控制。

(2)储罐内壁牺牲阳极的数量设计要尽量准确,并留有裕量,确保牺牲阳极使用寿命满足储罐检修周期的要求。

(3)消防水喷淋装置的设置要避免喷淋水进入保温外护层与罐壁接触。通过调整安装支架的尺寸和喷淋角度,可以避免该问题的发生。

(4)加强圈上表面用于安装保温层的扁钢的焊接方式由点焊调整为满焊,彻底切断水分通过加强圈上表面进入罐壁保温层的途径,避免腐蚀环境的形成。

(5)抗风圈踏板、扶梯的支撑等与罐壁焊接的附件位置,要做好与保温外护层的密封或采取导流措施,防止自然降雨通过支撑接触罐壁,造成保温层变潮湿进而形成腐蚀条件。

(6)强化防腐专业的设计审查。初设、大修方案审查阶段,要重视防腐专业的审查,包括涂料的选择、阴极保护的设计、施工要求、质量管控等方面,从腐蚀控制的全过程来管理防腐。