中石油克拉玛依石化专家分享--延迟焦化装置富气压缩机振动超标故障诊断

[摘要]:针对某炼厂延迟焦化装置富气压缩机振动超标故障问题,通过对压缩机的振动特征频谱进行分析,结合机组实际运行工况,制定了有针对性的检修措施,解决了该机组振动超标的问题,为该类机组的故障诊断提供了借鉴。

[关键词]:振动;频谱分析;动不平衡

中图分类号:TH455 文献标志码:B

文章编号:1006-2971(2020)05-0062-03

1 引言

某石化公司150万t/a延迟焦化装置富气压缩机K-2201为装置特护机组,由凝气式汽轮机驱动,其主要在生产流程中将分馏塔顶富气压缩后,输送至吸收稳定部分,其运行正常与否直接关系到装置的生产。压缩机K-2201为水平剖分无扩压式8级离心式压缩机,型号2MCL458-9,生产厂家沈阳鼓风机有限公司,额定流量18000 Nm3/h,额定转速9000 r/min,进口压力0.093 MPa,出口压力1.2 MPa,工艺介质富气。

富气压缩机K-2201在2018年9月23日大检修后第一次开机运行,机组轴系各部振动均在正常范围内,各轴瓦振动值均不超过20μmm,检修情况良好。

24日由于检修人员对干气密封流量计更换误操作导致机组联锁停机,并在短时间内查明原因,随即将机组再次投用。本次机组运行后既出现了各部轴瓦振动值增大的情况,其中高压端支撑轴瓦振动值在机组转速未达到工艺要求的情况下既超过报警值。本文通过对富气压缩机K-2201各部振动参数的采集,对相应的振动频谱进行分析,并结合机组历史振动趋势进行比对,分析判断故障原因,最终确定了立即停机检查转子的维修方案并将该问题消除,机组运行恢复正常。

2 故障表现

富气压缩机组K-2201联锁停机后,装置迅速再次将机组投用,各轴瓦振动值较之前历史数据明显上升(表1),其中驱动端支撑轴瓦测点VI原A2503在转速8600 r/min下的振动值高达72 μm,如机组继续升速至工艺要求的额定转速,将造成轴瓦振动值高联锁停机,机组具体故障表现如下:

(1)机组检修后23日首次开机,各部轴瓦振动值均正常,其中汽轮机驱动端支撑瓦VIA2563振动值最大为20 μm压缩机驱动端支撑轴瓦VI原A2503振动值为20μm,机组检修情况良好。

(2)机组24日联锁停机后再次启运,各部轴瓦振动值上升明显,其中压缩机驱动端振动值上升至67 μm,机组运行至25日该测点振动值上升至72 μm。

(3)机组运行现场无明显异常声音,无喘振迹象。

3 故障诊断分析及处理

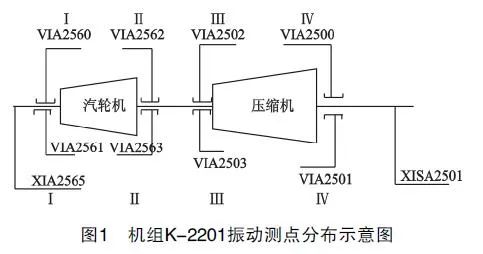

根据结构与振动测点分布,如图1,利用西安交通大学的RotVIEW9.0富气压缩机组K-2201的振动数据进行采集,采用Enpac2500数据采集器及E原monitor V3.7分析软件。

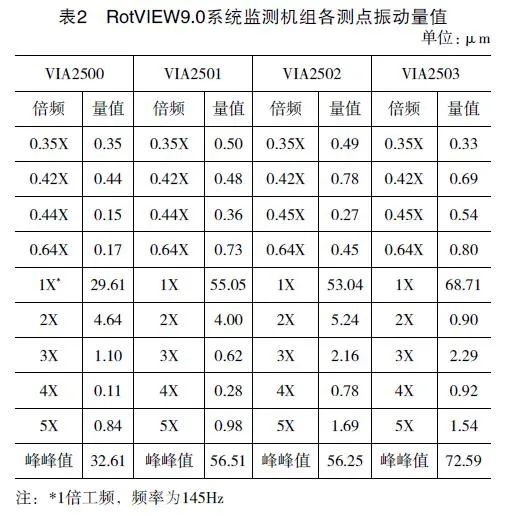

具体采集的数据如表2所示。

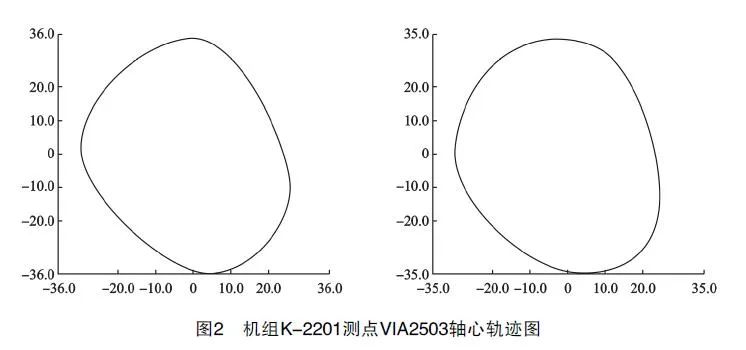

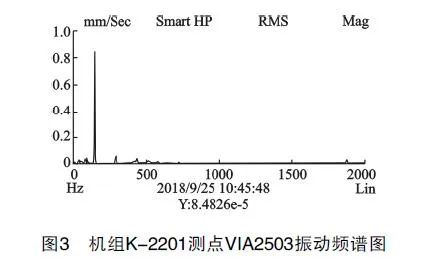

根据表3中数据可以看出,机组24日再次运行出现振动超标,主要体现在压缩机各支撑轴瓦的1倍频振动参数中,其中尤其以驱动端支撑轴瓦VI原A2503表现突出,其1倍频振动值为68.71 μm(报警值64 μm,联锁值89 μm),据此可分析机组K-2201振动的主要成分为1倍频为主。同时该测点振动频谱图以1倍频峰值突出(图3),并伴有较小的2X、3X、4X成分,其轴心轨迹图呈近似圆状(图2),应该为不平衡引起的基频的主要表现形式,由此判断机组K-2201振动超标主要原因为动不平衡[1-2]。

此外,压缩机驱动端轴瓦的0.35X、0.45X倍频振动量值较小,应该不存在气封摩擦或者油膜振荡等情况。同时机组在24联锁停机后,随即在极段时间内既再次开启,期间盘车及时,不存在转子受热弯曲等情况的出现,进一步排除机组存在明显的动静摩擦可能[3]。

根据上述分析判断出机组振动超标的主要原因为动不平衡,结合该机组为刚刚完成大检工作,且大修后的首次开机后运行非常平稳,无明显的故障表现的实际情况,无法确定具体故障部件。

故制定了首先检查联轴器是否存在缺损等造成的动不平衡,再根据检查结果确定是否最转子进行检查的检修方案。

根据制定的检修方案,首先对联轴器部件进行了检查,未发现故障诱因。进而对机组转子了检查,检查发现机组低压侧叶轮入口堵塞一块检修用布。推断该块检修用布应为检修期间掉入压缩机下缸内,机组检修完成后的23日首次运行,但并未将该块布吸起并附着在叶轮等转子部件上。

而在24日机组联锁停机再次投运时,将该检修用布吸起并附着在叶轮入口端,该检修用布吸附了富气中的浓缩油及焦粉,增加了自身重量,加剧了转子的动不平衡程度,最终造成机组振动1倍频峰值大,振动超标。同时该支撑轴瓦底部瓦块存在轻微的磨损情况。后对该机组转子进行了清理检查后再次启用,机组各部振动恢复正常。

4 经验与教训

此次富气压缩机组K-2201振动超标造成机组紧急停机抢修,最终在短时间查明原因并将故障消除,但造成了装置大修后开工延迟近3天。

(1) 本次故障诊断可以判断出机组振动超标的主要原因:机组23日连锁停机后再次启运后转子动平衡被破坏,但却未能判断出转子动平衡的破坏是由于检修过程把控不严造成的异物落入机组缸内所致[4]。

(2)机组停机处理不够果断,24日出现的振动超标问题后,延续至25日进行维修检查,机组在振动偏大的情况下运行时间偏差,造成轴瓦轻微的磨损。但继续运行有可能造成干气密封、隔板气封等部件的损坏,加剧机组的故障损坏程度。

(3) 鉴于上述2点原因,应提高机组大修过程中“过程控制”,作业前的现场各类用具的清点,检修后的再次清点,检修人员的着装以及检修外来人员的管控,都直接关系到机组的检修质量,不遗漏任何可能导致机组检修质量的因素。

5 结论

本文根据对富气压缩机组K-2201振动值的特征频谱分析,判断出机组振动的主要原因为动不平衡所致,也基本判断出机组自身无明显机械故障,但最终还是无法推断出机组检修过程中的失误,造成的机组运行振动超标而被迫停机检修,为离心式压缩机组的类似故障诊断提供了一定的借鉴。

参考文献:

[1] 沈庆根,郑水英.设备故障诊断[M].北京:化学工业出版社,2007:42-45;63-67.

[2] 施俊侠,王大成,黄斌.离心压缩机的振动故障分析[J].风机技术,2003,6:47-49.

[3] 黄志坚,高立新,廖一凡.机械设备振动故障监测与诊断[M].北京:化学工业出版社,2010:61-63.

[4] 侯建伟.离心压缩机组振动故障机理、辨识和应对措施

[J].化工管理,2019,6:149.

作者简介:李亮(1984-),男,硕士,工程师,2010年毕业于东北石油大学机械工程学院,现在中石油克拉玛依石化公司炼油第五联合车间从事设备管理工作。