常减压装置常压塔顶及其冷凝冷却系统的腐蚀原因分析

导 读

四川石化在2020年3月进行了装置停工大检修,腐蚀检查发现常减压蒸馏装置常压塔顶冷凝冷却系统回路存在腐蚀,此回路流程为:常压塔C-101顶抽出管线→原油/常顶油气换热器E102→常顶回流罐D105→常压塔顶空冷器(A-101)管线。针对常压塔顶冷凝冷却系统回路存在的腐蚀问题展开了腐蚀检测,收集相关数据并进行了分析研究,提出了相应的防腐措施。

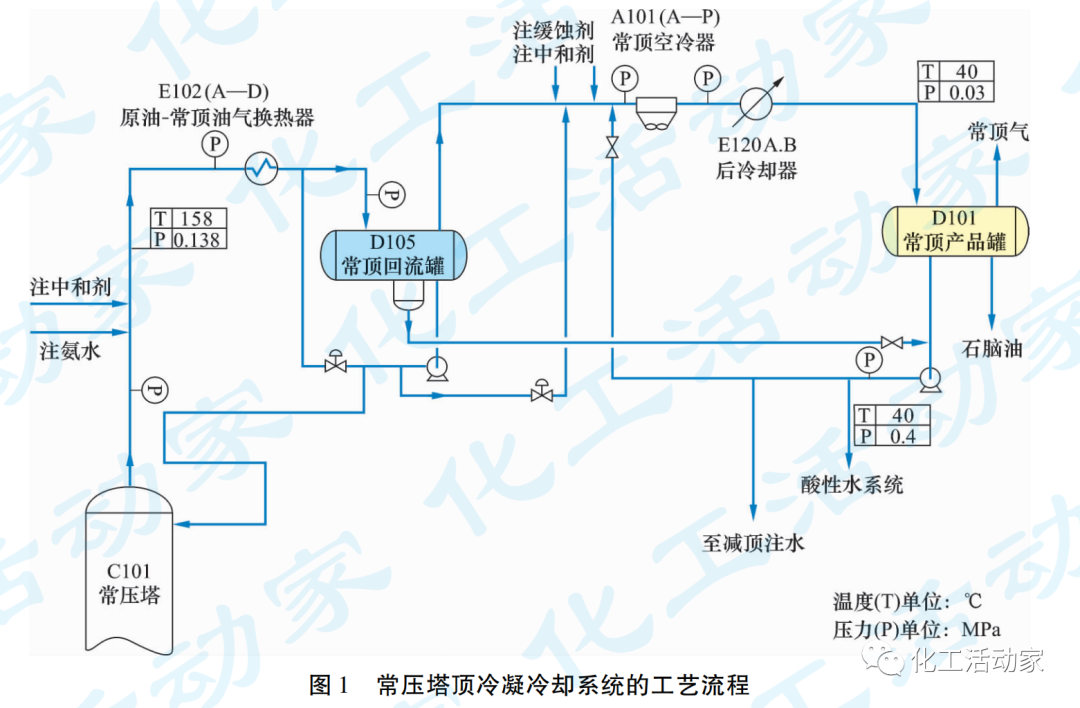

装置工艺流程

常压塔顶冷凝冷却系统腐蚀回路工艺流程见图1。

常压塔顶设计温度为157~161℃,设计压力为0.14MPa,常压塔顶油气采用两级冷凝冷却流程。常顶油气经原油/常顶油气换热器E102(A~D)换热至126℃后进入常顶回流罐D105,分离出的气相经常顶油气空冷器A101(A~P)和后冷器E120A/B冷凝冷却后进入常顶产品罐D101进行气液分离,液相作为塔顶回流返回常压塔顶或至常顶空冷器入口。

腐蚀检查及检测分析

常压塔顶冷凝冷却系统回路存在腐蚀,回路流程为:常压塔C101顶抽出管线→原油/常顶油气换热器E102→常顶回流罐D105→常压塔顶空冷器(A101)管线。针对常压塔顶冷凝冷却系统回路存在的腐蚀问题,分别采用宏观检查、超声测厚、脉冲涡流检测和能谱分析等手段开展了腐蚀检查和检测分析。

01腐蚀检查

(1)原油/常顶油气换热器E102原油/常顶油气换热器管束管板中部及下部存在多处蚀坑(深约2.0~5.0mm),管口焊肉出现腐蚀,见图2。

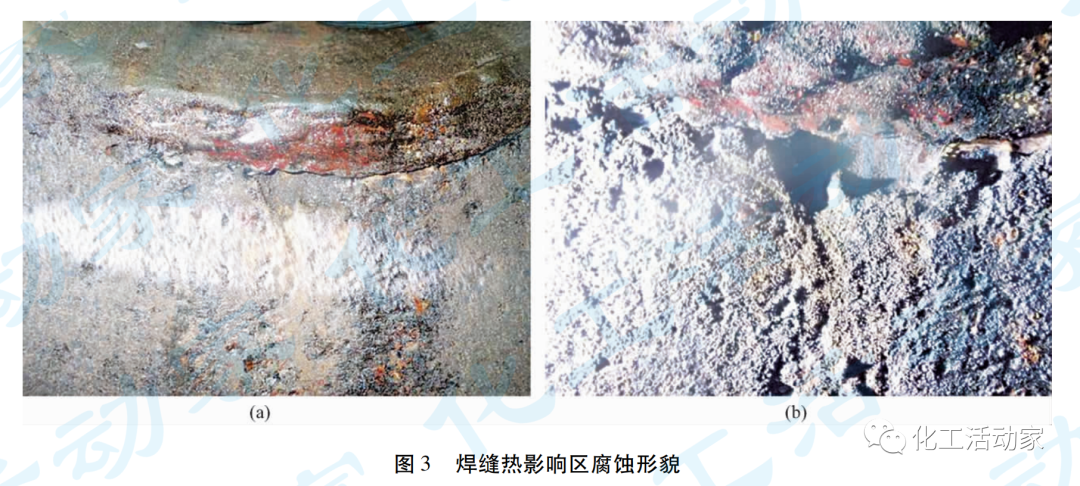

(2)常顶回流罐D105常顶回流罐北侧人孔附近焊缝热影响区出现腐蚀(深度3mm以上);北侧封头出现均匀腐蚀和坑蚀(1~1.5mm),见图3。

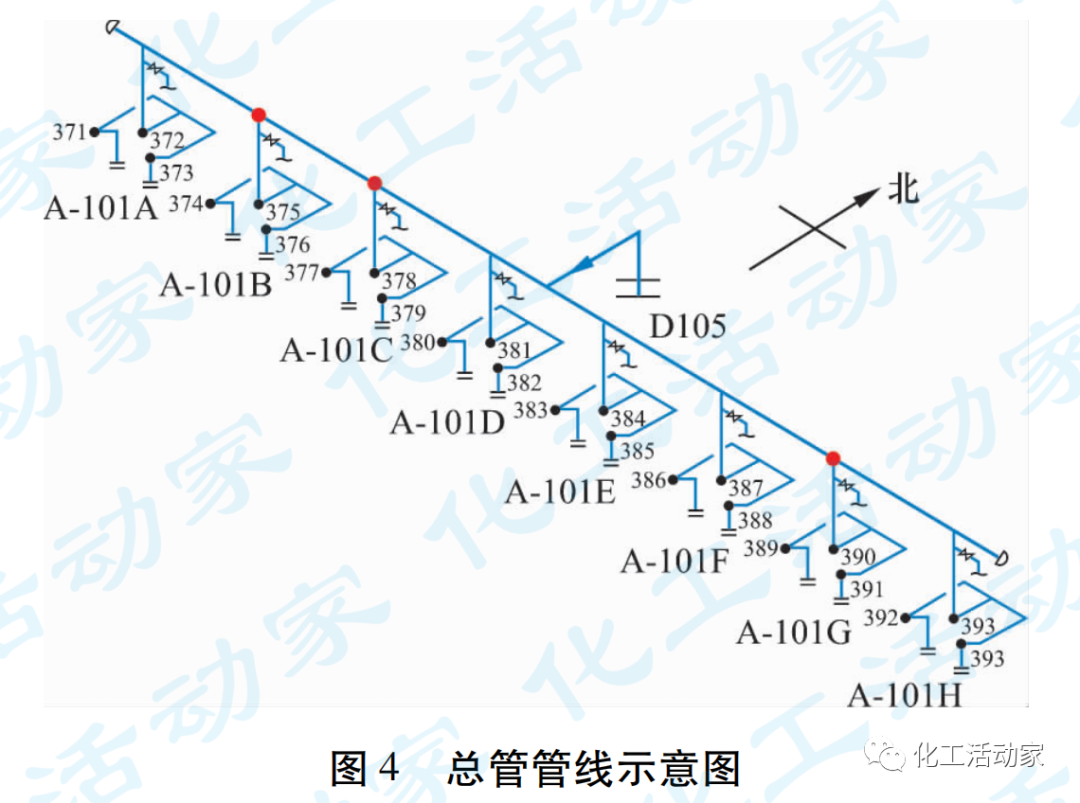

(3)常顶空冷器A101入口总管管线常减压A101(A~P)空冷器入口总管管线示意图见图4。

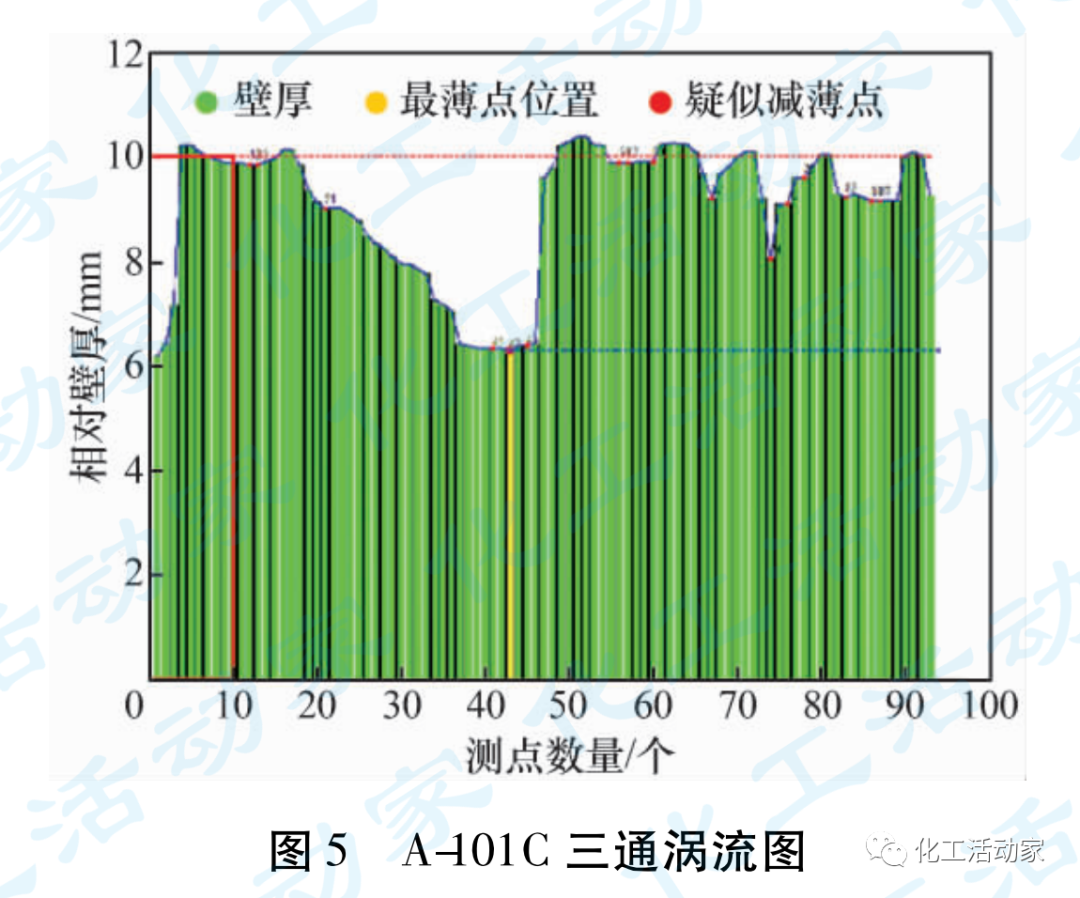

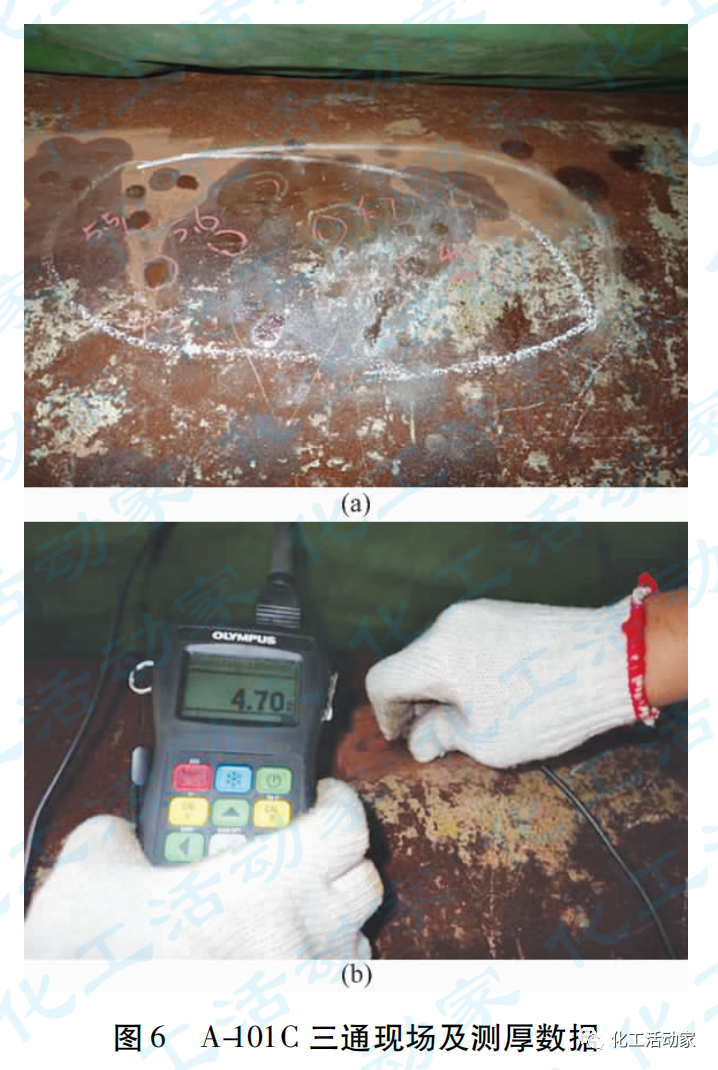

图4中标记红色处为常顶空冷器入口总管管线A-101(B/C/G)三通管件。D105至A101(I~P)入口管三通北侧直管段管件,存在减薄,经涡流扫查A-101C三通管北侧发现疑似减薄信号(见图5)。

经过超声复核确定三通北侧约35mm×20mm范围内产生点蚀,其深度为4.2~9.3mm(见图6)。

02塔顶回流罐冷凝水样分析

针对塔顶腐蚀问题,收集2019年常顶回流罐冷凝水样分析结果:pH值控制指标为5.5~7,分析总数23次,不合格次数14次;铁离子质量浓度0.17~4.8mg/L,分析总数19次,不合格次数1次;氯离子分析总数18次,不合格次数10次。另外分析D105排出酸性水可知,其pH值仍为酸性,超过设计范围。由此可以确定,常顶冷凝冷却系统存在盐酸腐蚀环境。

03垢样组分分析

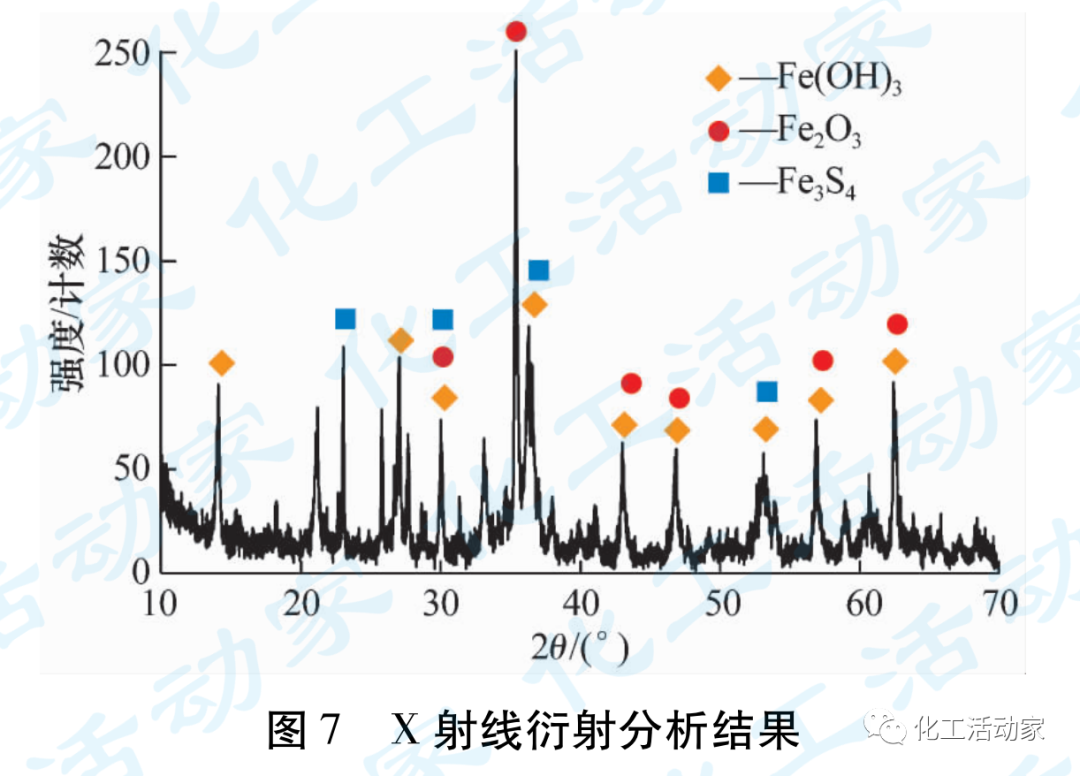

对空冷管束内垢样进行能谱和X射线衍射(XRD)分析,以确定垢样中的元素及其含量,确定垢样中的主要无机物成分,结果如图7所示。

由图7可以看出,垢样中成分为Fe(OH)3,Fe2O3以及Fe3S4。

腐蚀原因分析

常压蒸馏塔顶及冷凝却系统的设备、管道的腐蚀原因是水吸收了硫化氢、氯化氢气体成为酸性介质,形成了H2S-HCl-H2O腐蚀体系,原油都含有一定数量的硫化物,在原油加工过程中会分解产生H2S,对设备腐蚀生成硫化亚铁FeS。这种生成的FeS附着在金属表面形成保护膜,可保护金属免受进一步腐蚀,然而当盐酸存在时,HCl能与FeS反应,又破坏了已形成的保护膜,并又生成H2S,形成HCl-H2S-H2O型腐蚀。发生这种腐蚀的部位主要在冷凝水出现的相变区,分馏塔顶及塔顶冷凝冷却腐蚀回路系统。

(1)常压蒸馏塔顶流出物与原油换热的板式换热器E102的腐蚀。原油换热器的腐蚀是常压塔顶冷凝冷却系统腐蚀最严重的设备。因为板式换热器温度从露点降低到泡点,在此过程中石脑油、水蒸气、硫化氢和氯化氢混合气体经历相变变为液体,相变时的腐蚀最严重,尤其是露点温度时,极少的水吸收了大量的硫化氢、氯化氢气体,成为了氢硫酸和盐酸,酸的浓度很高,酸性很强,具有很强的腐蚀性。

(2)回流罐D105的腐蚀。回流罐是全液相进料,没有相变的问题,只要防护措施有效,腐蚀是很轻微的。但是,在实际中,在板式换热器前的流出线上采取的“三注”(注中和剂、缓蚀剂和水)措施很难保证,注入量可大可小,注入泵经常失修而停止注入,此时,就会造成后冷却器及回流罐的腐蚀。

(3)空冷器A101的腐蚀。如果板式换热器把含有腐蚀性介质的常压蒸馏塔顶混合气体全部冷凝成为液体,达到泡点温度后,再进入空冷器,空冷器及其出入口管线的腐蚀是比较轻微的;如果不能全部冷凝为液体,空冷器进料存在气液两相流,则空冷器及入口管线就有较大的腐蚀。

结论及建议

(1)控制注剂量。控制注剂流量,使得回流罐底部切出水中铁离子质量浓度不大于3mg/L,pH值为7~8。

(2)控制注水量。由于注的中和剂一般为有机胺类碱性物质,用来中和氢硫酸和盐酸,分别生成硫氢化胺和氯化胺,会产生沉淀,引起垢下腐蚀,严重时堵塞换热器管束,所以必须注水,以溶解硫氢化胺、氯化胺沉淀,冲洗换热器管束。研究表明,把注水量从5%~7%提高到10%~15%,就可以把pH值从4~5提高到5~6,使常压蒸馏塔顶的低温腐蚀得到有效控制。注水量提高后回流罐的脱水措施必须跟上,要连续自动脱水,确保石脑油打回流和出装置不带水。

(3)换热器出口到空冷器入口的管线应选用耐酸性腐蚀的含有金属铬、钛的材质。

(4)加强腐蚀监检测。目前塔顶有四处腐蚀探针监测点,另考虑在常压塔顶油气管线、常顶油气/原油换热器,空冷器进出口的弯头部位,增加在线超声测厚系统和日常脉冲涡流检测技术,监测其腐蚀趋势。

(5)在常压塔顶系统回路的管线运行期间加强定点测厚,每季度测厚一次。对腐蚀极为严重(腐蚀速率大于0.5mm/a)或剩余寿命小于1a的部位应进行监控,增加测厚频率,确保装置的安全稳定运行。