化工装置中再沸器安全阀的设计及选用

摘 要:安全阀作为一种重要的安全装置,在各种工业领域中都有广泛的应用。它们在保护设备和人员安全方面发挥着关键作用。文章详细介绍了安全阀在化工装置中的应用,并探讨了在具体工作条件、介质特性的要求下正确计算和选用安全阀的方法。在对安全阀的类型、计算方法和选用标准进行深入分析的基础上提出了实用的建议,以确保装置的安全运行。文章同时还探讨了两相流介质中安全阀的计算,通过对单独计算和欧米伽法计算出来的气液两相的泄放面积进行对比,得出相对可靠的选用依据,可为今后相似工艺装置中的安全阀设计提供参考。

关键词:化工装置 安全阀 选型设计 两相流计算

1 安全阀的常见类型

1.1 普通式安全阀

普通式安全阀是常见的一种安全阀类型,通常由阀体、阀瓣、弹簧等组成。其特点是结构简单,制造和维护相对容易。这种形式的安全阀适用范围较广,可用于多种工况。

1.2 波纹管式安全阀

波纹管式安全阀则是在普通式安全阀的基础上,采用波纹管作为密封元件。其具有较好的弹性和密封性能,能够提高安全阀的密封可靠性,且对振动和压力波动以及腐蚀性介质的适应性较强。

1.3 先导式安全阀

先导式安全阀是一种非直接载荷式安全阀,其由主阀和导阀组成,主阀依靠从导阀排出的介质来驱动。由于系统内的压力呈脉冲形式,所以又被称为“脉冲式安全阀”。

2 某装置脱乙烷塔再沸器管侧的安全阀计算

进行安全阀计算时,首先要判断从其中通过的介质的性质,再根据不同的计算公式来确定泄放面积。介质通常划分为气体、液体、蒸汽,特殊情况时会遇到两相流的工况。两相流的定径方法有两种,一种是API 520中介绍的欧米伽法,另一种是部分安全阀厂家运用的气液两相叠加的方法【1】。本文以某化工装置中脱乙烷塔再沸器管侧的安全阀工况为例,简述介质时气体和液体安全阀的计算方法,同时通过比较两种计算方法来初步确定化工装置中遇到两相流工况时安全阀的定径方法。进行两相流的安全阀泄放面积计算时,均相平衡模型HEM是使用最多的模型。部分厂家会使用到简单气液相加模型。这种理论是把通过安全阀的流体设定为层流状态或分离流状态,即非均相模型。这种模型可以单独计算气相和液相的泄放面积,从而相加得出所需要的总泄放面积。但均相模型中的气液两相在热力学上是平衡的,流体为高度湍流状态【2-3】。在了解气液质量分率的前提下(或者已知流体中气体和液体的比容)采用欧米伽法计算时,即使用HEM均相模型。

以下是某化工装置中脱乙烷塔再沸器管侧(碳钢管线)的安全阀工况。

工况一:液体火灾。壳侧凝液火灾时汽化。设计压力为0.96 MPa(表),泄放温度为190 ℃,压缩系数为1,绝热指数k为1.3,相对分子质量为18,介质排火炬,背压为0.2 MPa(表),汽化潜热r为1 976 kJ/kg。设备直径D直为600 mm,露在与再沸器相连的反应器外的直段长L为600 mm。

工况二:换热管破裂。高压侧压力取设计压力1.9 MPa(表)。绝热指数k为1.195。

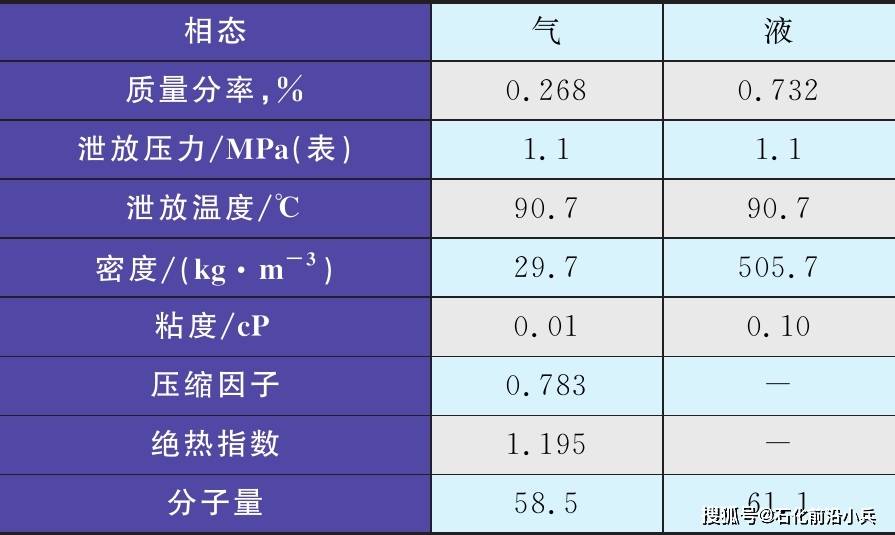

泄漏过程分为两步。首先液体经破裂口泄漏到低压侧,低压侧压力为1.1 MPa(表),泄漏量W泄为19 362 kg/h。然后液体在低压侧闪蒸。闪蒸压力取泄放压力1.1 MPa(表)。介质排火炬的背压为0.2 MPa(表)。介质在泄放压力以及90%泄放压力条件下的物性可由PRO-Ⅱ模拟生成,生成结果见表1和表2(表内各数值均可在相应的工艺条件里查到)。

表1 流体在泄放压力下气、液相物性

表2 流体在90%泄放压力下气、液相物性

注:1 cP=0.001 Pa·s。

2.1 对于工况一的计算

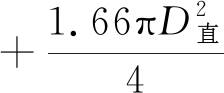

首先计算受热面积AS,见式(1)。

AS=LπD直

=1.6 m2

(1)

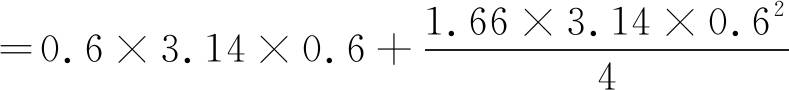

通过安全阀的流量W为

(2)

式中: W——通过安全阀的流量,kg/h;

F——泄放减低系数,因容器放置在地上,故取1。

对于这种多工况的气体介质安全阀,首先需要根据工况确定允许超压系数。凝液火灾时汽化工况的超压系数定为21%。(其他工况,如换热管破裂、调节阀故障等,应设为10%)。因此泄放压力P1为

P1=0.96×1.21+0.1=1.26 MPa(绝)

因介质为气体,故将回座压力定为7%,即回座压力低于定压7%。这里的回座压力是指安全阀开启压力与回座压力之差,通常用开启压力的百分数来表示,只有当开启压力很低时才用“MPa”表示。

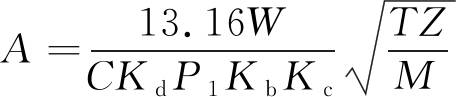

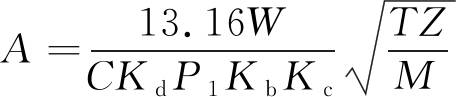

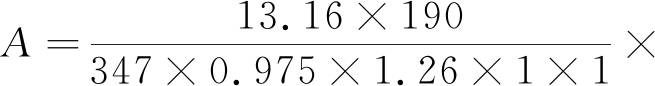

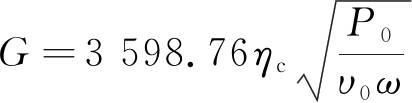

根据由API 520—2015公式进行单位换算之后得到的式(3)计算安全阀所需的有效排出面积A【4】:

(3)

式中:A——安全阀所需的有效排出面积,mm2;

C——由绝热系数(Cp/Cv)确定的气体参数。

Kd——有效泄放系数,对于需要初步计算尺寸的取值。当安全阀泄放介质为气体时取参考值0.975;当安全阀泄放介质为液体时取参考值=0.62;

Kb——背压引起的修正系数,取1.0;

Kc——对于安全阀上游是否带爆破片的组合校正系数,其中上游未安装爆破片时取1.0;安全阀和爆破片组合安装时取0.9;

T——入口介质的泄放温度,K(℃+273);

Z——气体压缩系数;

M——气体的相对分子质量,取18。

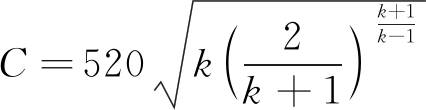

其中

(4)

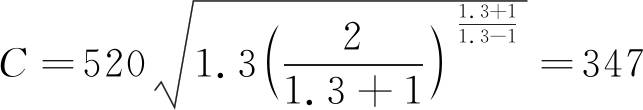

先计算由绝热系数(k=1.3)确定的气体参数值C:

因此

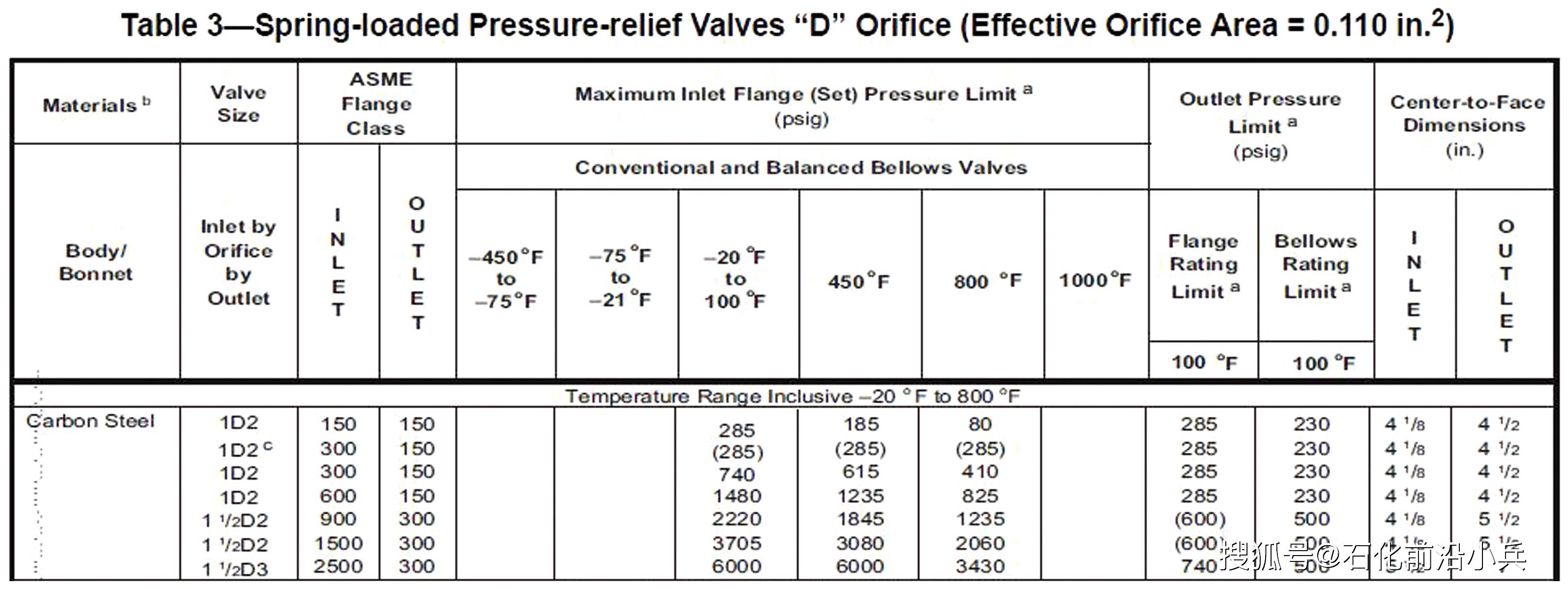

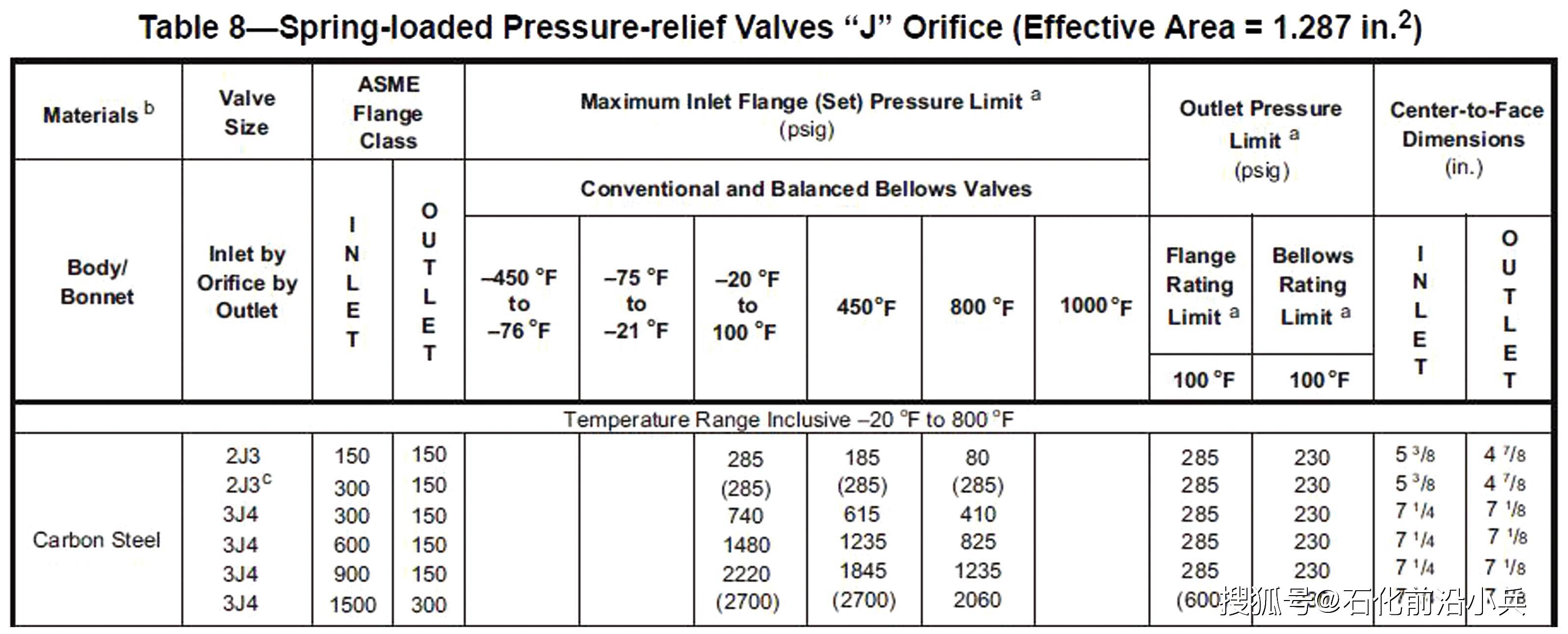

API 526—2014(以下简称API 526)中喉口D的选用原则如图1所示。

注:1 in2=6.451 6×104 m2。

图1 API 526中喉口D的选用

根据所需的泄放面积选择喉口D[图1中喉口D相应的理论泄放面面积为71 mm2(0.110 in2),大于29.7 mm2],再根据所在管线的温压1 MPa、温度230 ℃,以及泄放温压1.16 MPa、温度190 ℃选择1D2 CL150×CL150型式的安全阀即可。

2.2 对于工况二的计算

工况二出现了气液两相流体,下面分别用两种方法计算其泄放面积。

2.2.1 气液两相泄放面积相加计算泄放面积

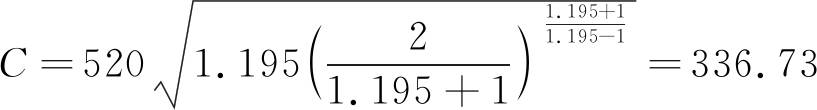

单独计算由绝热系数(k=1.195)确定的气体参数值【4】

所需的泄放面积是气体泄放面积AV与液体泄放面积AL之和。

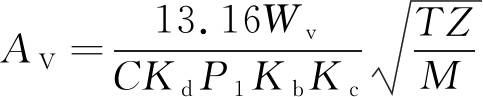

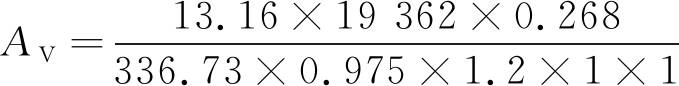

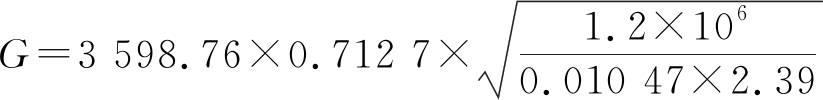

其中,气体泄放面积AV按式(5)计算。

(5)

式中:Wv——气体通过安全阀的流量,kg/h;

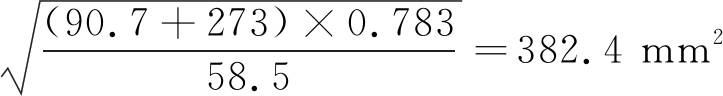

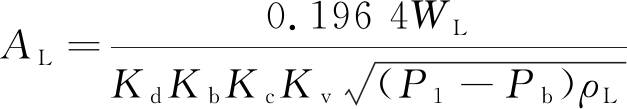

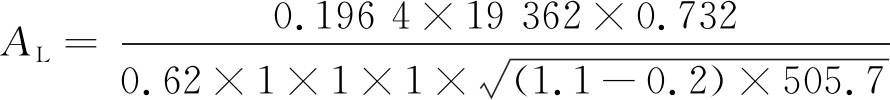

单独计算液相泄放面积AL时可使用根据API 520—2015公式进行单位换算之后得到的式(6)【4】。

(6)

式中: WL——液体通过安全阀的流量,kg/h;

Kv——粘度校正系数,取1.0;

Pb——安全阀背压,MPa。这里需要和安全阀泄放压力P1同为表压或绝压;

ρL——密度,kg/m3。取表1中的液相密度505.7 kg /m3。

因此

=210.4 mm2

A=AV+AL=382.4+210.4=592.8 mm2

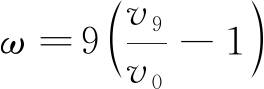

API 526中喉口J的选用原则如图2所示。

图2 API 526中喉口J的选用

根据所需的泄放面积选择喉口J[图2中喉口J相应的理论泄放面面积为830 mm2(1.287 in2),大于592.8 mm2],再根据所在管线的温压1 MPa、温度230 ℃,以及泄放温压1.1 MPa、温度90.7 ℃选择2J3 CL150×CL150型式的安全阀即可。

2.2.2 欧米伽法计算泄放面积分

1) 计算参数ω

API 520—2015附录C介绍的气液两相泄放工况如下:

a) 两相系统(饱和液体+饱和蒸汽且不包括不凝气)通过安全阀后闪蒸;

b) 两相系统(高度过冷液体+不凝气/可凝蒸汽)通过安全阀后不闪蒸;

c) 过冷的单一介质(包括不凝气)或饱和液体通过安全阀后闪蒸;

d) 两相系统(过冷却或饱和液体+不凝气)通过安全阀后闪蒸。

由此可知,换热管破裂所泄漏的丁烯和乙烯等混合物通过安全阀后闪蒸属于第一种工况(工况a))。

在气液两相丁烯和乙烯的多组分闪蒸体系中,丁烯在大气中的沸点为-6.3 ℃,乙烯为-103.8 ℃,其中公称沸腾范围,即两者的沸点差值为97.5 ℃,大于65.5 ℃,因此参数ω采用式(7)计算【4】。

(7)

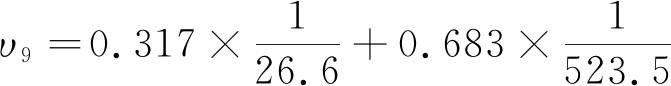

式中: v9——在安全阀入口处两相系统压力90%时估算的比容,m3/kg;

v0——在安全阀入口处两相系统的比容,m3/kg;

流体在正常压力条件下的均相比容按式(8)计算。

υ0=χυg+(1-χ)υl

(8)

式中: χ——流体中气体的质量分率,即0.268;

υg——气体的比容,kg/m3,取表1中的气相密度29.7 kg/m3;

υl——液体的比容,kg/m3,取表1中的液相密度505.7 kg/m3。

=0.010 47 m3/kg

流体在90%入口压力条件下,χ取0.317;υg取表2中的气相密度26.6 kg/m3;υl取表2中的液相密度523.5 kg/m3。

υ9=χυg+(1-χ)υl

(9)

=0.013 25 m3/kg

代入式(7)可得:

2) 确定临界流体和亚临界流体

临界压力比按式(10)计算。

ηc=[1+(1.044 6-0.009 343 1×ω0.5)×

![]()

(10)

计算可得ηc=0.712 7

临界压力按式(11)计算。

Pc=ηcP0=0.712 7×1.1

=0.78 MPa(表)

(11)

式中: P0——泄放压力,MPa,取1.1 MPa(表)。

由于背压Pa=0.2 MPa(表),因此Pc>Pa,说明流体为临界流体。

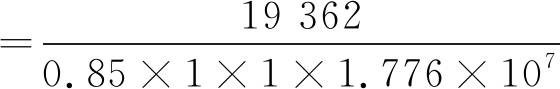

3) 确定质量流量G

根据API 520—2015公式进行单位换算之后得到的式(12)计算【7】质量流量G。

(12)

=1.776×107 kg/(m2h)

式中,P0取1.2 MPa(绝)

4) 计算安全阀所需泄放面积A

=1.28×10-3 m2=1 280 mm2

此时的泄放系数Kd在两相流安全阀初步估算时可以取0.85【4】。

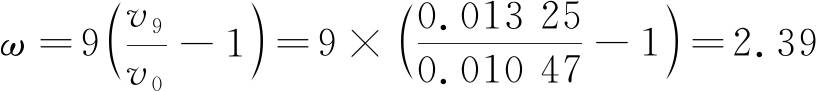

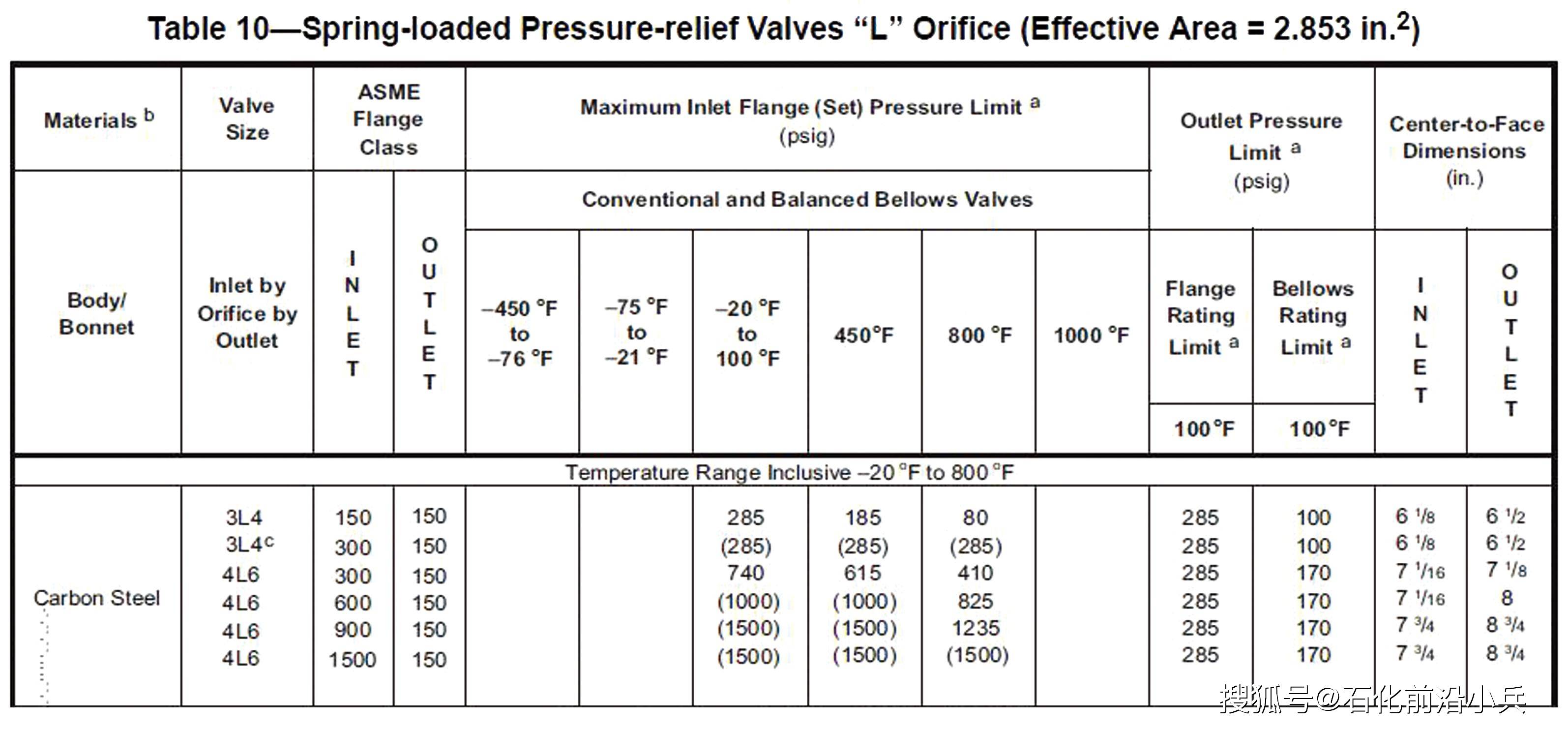

API 526中喉口L的选用原则如图3所示。

图3 API 526中喉口L的选用

根据所需的泄放面积选择喉口L[图3中喉口L相应的理论泄放面面积为1 841 mm2(2.853 in2),大于1 280 mm2],再根据所在管线的温压1 MPa、温度230 ℃,以及泄放温压1.1 MPa、温度90.7 ℃选择3L4 CL150×CL150型式的安全阀即可。

2.3 确定安全阀型式

由上述结果可以确定,此安全阀的主要工况为工况二。且由工况两种计算方法的计算结果比较可知, 单独计算气液两相泄放面积并相加得到的结果小于使用欧米伽法计算的结果, 若采用气液两相泄放面积相加的方法, 则会从而导致安全阀的喉口尺寸选择偏小, 且差距较大, 使得安全阀的可靠性大大降低。因此最终按欧米伽法的计算结果确定安全阀的型式为3L4 CL150×CL150。

上述计算结果表明,欧米伽法更适用于工程中介质为两相流的安全阀泄放面积的计算。今后还需对API 520—2015 附录C介绍的其他3种气液两相泄放工况[2.2.2节第1)条中工况b)~d)],以验证上述结论。

3 安全阀的选材

3.1 阀体及弹簧材质选择

此安全阀所在管线材质为碳钢,没有低温工况,因此安全阀阀体选用SA216 WCB。

由于管线最高温度为230 ℃,因此弹簧材质选择普通的铬合金钢(50CrVA)即可。根据GB/T 1222—2016可知,50CrVA的耐受温度可达300 ℃,但实际设计中,对于设计温度或者泄放温度超过232 ℃的安全阀,则需要选择高温弹簧(如30W4Cr2VA)。因丁烯和乙烯的腐蚀性较弱,因此,可不选用MONEL材质。由于存在背压[0.2 MPa(表)],且超过了设定压力的10%,因此波纹管选用316L不锈钢材质。

3.2 阀体内件材质选择

常规来讲,喷嘴材质选用304SS,阀盘选用304不锈钢,阀杆选用420不锈钢,垫片选用304/GRAF,阀盖型式选择关闭(仅对于温度稍高的水蒸气介质设置为开放)。同时不另外设置操作手柄。

4 结语

本文通过化工装置中脱乙烷塔再沸器管侧安全阀计算及选型的案例,简要阐述了多种工况条件下根据工艺条件确定安全阀选型的步骤、计算方法以及材质选择。同时比较了两相流工况中安全阀的两种计算方法,可为今后类似装置中安全阀的设计计算提供参考。