锥形无键联轴器轮毂的拆装要点分析

摘 要:锥形无键联轴器轮毂设计通常采用过盈装配,普遍用于高速、传递扭矩大的机组,其主要作用是通过过盈配合的摩擦力来防止联轴器轮毂在轴头发生轴向或径向移动,保证机组平稳运行。运行后的机组,其无键联轴器轮毂和轴头的摩擦力会增大,从而造成轮毂拆装难度增大,如果轮毂拆装过程中出现故障,将直接影响整个机组甚至装置的平稳运行。这项拆装技术一般仅为厂家现场服务人员所掌握,如遇到需要拆装轮毂的情况,现场检维修人员较难解决。文章介绍了典型的BB5型高压离心泵在检修过程中拆装联轴器轮毂的工艺要点和难点,具体阐述了利用手持高压油泵和低压油泵并结合现场实践顺利拆装无键联轴器轮毂的技术要点及注意事项,可为同类型机组的检维修工作提供参考和借鉴。

关键词:转动设备 无键联轴器 拆装技术

1 机组及锥形联轴器轮毂概况

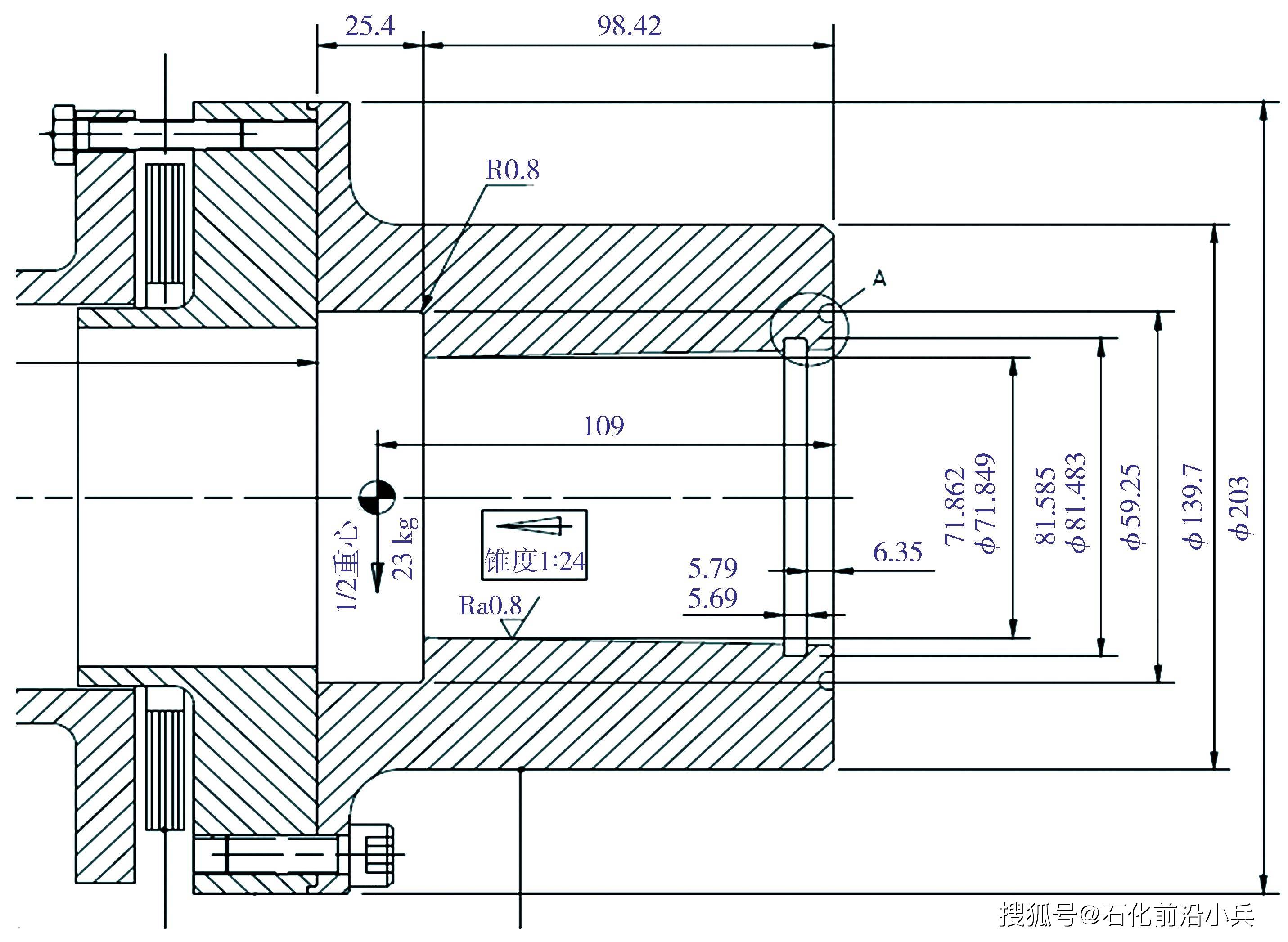

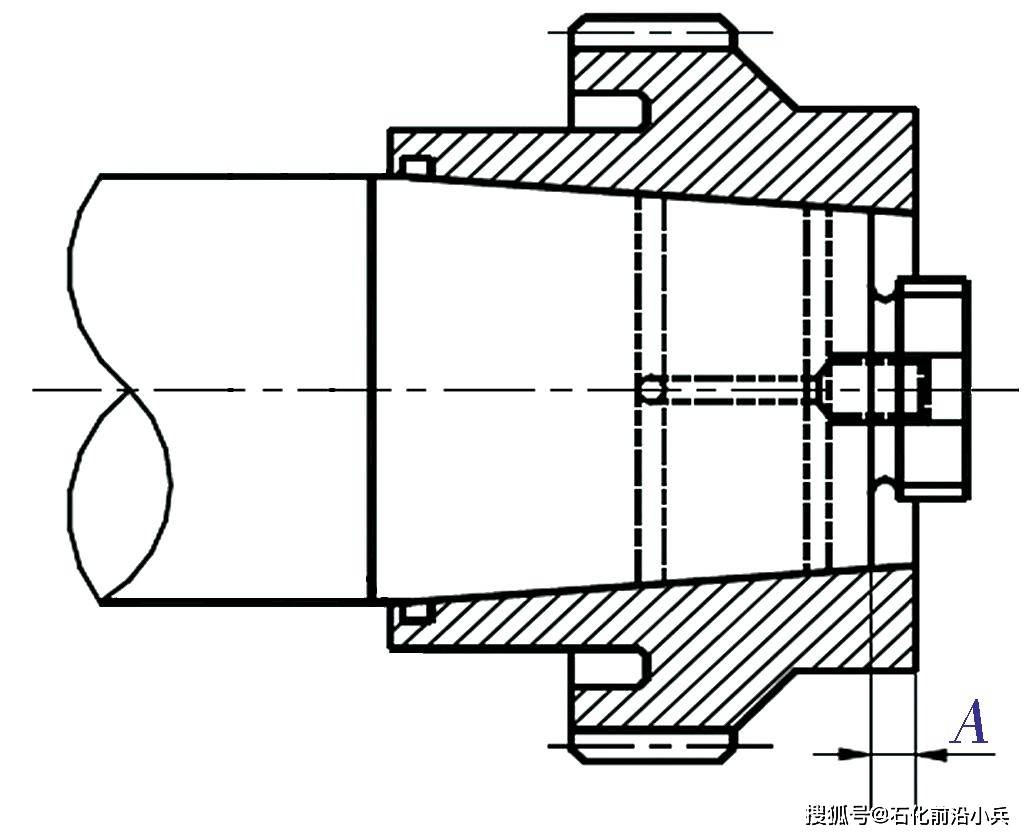

某渣油加氢装置的高压BB5型离心泵在进料开工阶段因机械密封泄漏造成机组故障停车。按照检维修工艺的顺序,需要首先拆除联轴器部件才能进行后续轴承检查和机械密封更换等作业,其中,联轴器部件中的锥形轮毂拆装是整个检修工作的关键点。该机组进料运行一个多月,因轴头和轮毂过盈面摩擦力增大,运用常规拆除手段无法拆除轮毂。该多级离心泵由高压电机和变速箱驱动,额定功率为2 582 kW,转速为5 600 r/min。无键联轴器轮毂结构如图1所示。轮毂外径D为203 mm,设计锥度为1∶24,轮毂孔的总长度为98.42 mm,轮毂孔的平均直径d为71.855 mm,配合直径过盈量a为0.231 mm。

图1 无键联轴器轮毂结构示意

2 轮毂拆装压力值及压力范围核算

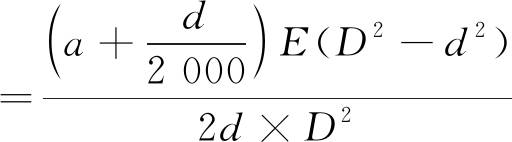

根据联轴器轮毂的几何尺寸,计算得出高压油泵的油压和油压范围值。通常,液压拆装联轴器轮毂的轴套、液压螺母、液压泵、液压管和接头属于专用工具,都由厂家提供,相应的技术资料也由厂家提供。无键联轴器轮毂的拆除首先需要确定手动高压泵的最高工作油压值的范围,如厂家资料中未提供此数据,可以根据规范【1】中的油压值计算公式[见式(1)],计算得出高压油泵油压值。

P拆

(1)

式中:P拆——拆装联轴器轮毂所需的油压,MPa;

a——配合直径过盈量,mm;

d——轮毂锥孔的平均直径,mm;

E——弹性模量,MPa,碳钢为2×105 MPa;

D——轮毂外径,mm。

将联轴器轮毂相关尺寸代入式(1)可得,P拆=243 MPa。

同理,无键联轴器轮毂的安装也需要确定手动高压泵的最高工作油压范围,如厂家未提供此项数据,可以参考规范【1】中的油压值。安装轮毂最终油压值范围如表1所示。

表1 安装轮毂最终油压值范围

轮毂拆装过程中需要的其他数据,如摩擦力矩T、压紧力P1和扭矩M,也可通过规范【1】中的公式[见式(2)~(5)]分别求出,作为轮毂拆装时的参考数据。

(2)

A=πdLη

(3)

P1=aE(D2-d2)/2D2d

(4)

(5)

注:1 in等于25.4 mm。

式中: T——摩擦力矩,N·m;

A——接触面积,cm2;

P1——轴与轮毂过盈配合面上单位面积的压紧力,MPa;

f——摩擦系数, 液压油为矿物质时,取 0.12, 液压油为甘油时,取0.18;

L——轮毂孔的总长度,cm;

η——接触面积系数,取0.8;

M——扭矩,N·m;

n——机器的转速,r/min;

P——机器的额定功率,kW。

3 拆除轮毂的工艺顺序及要点

现场将专用工具分类,并按下面的工艺顺序实施拆装:

1) 清理轴头、液压螺母等部件,确保所有接头、轴头端部螺纹部分的清洁度;确保液压连接元件完好无损。

2) 准备高、低压专用的液压泵、百分表、深度尺等工机具。

3) 利用深度尺测量轴肩数据并记录;安装液压螺母并利用百分表监测轮毂的轴向位移推进量。液压螺母和轮毂之间需安装缓冲垫并预留0.5~1 mm的间隙,如果此间隙过大,轮毂从轴上脱落的瞬间可能会产生过大的轴向冲击力。

4) 连接高、低压接头至液压螺母,并松开排气口排气,连接油管接头前一定要清理并检查接头密封面及液压螺母和轴头的螺纹部分,确保完好无损。液压螺母及液压油管连接示意如图2所示。

图2 液压螺母及液压油管连接示意

5) 首先操作低压泵,建立起初始压力1 000 psi(1 psi=6.894 757 kPa)后停止;然后操作径向高压泵,待油压慢慢升高至内外套接触面四周有均匀液压油渗出后,继续保持高压油泵压力在15 000~20 000 psi之间,此时低压油泵升压至高压油泵油压值的1/10,约2 000 psi。

6) 稳定10 min,待高压油在轴头和联轴器轮毂之间的接触面渗透充分后,逐步缓慢提高低压泵的压力至10 000 psi,同时将高压油泵升压至30 000 psi(35 000 psi以下)。高压油拆卸压力值按厂家技术文件或计算得到的油压值执行。在加压过程中需要密切观察百分表指针,如指针有变化,表明轮毂已沿轴向动作。此时,高压油泵压力表值会下降,低压油泵压力表值会升高,缓慢松开低压油泵泄压阀,待轮毂沿轴向滑落,接近预留间隙时,关闭低压油泵泄压阀,调整缓冲垫片间隙后,重复以上步骤,直至轮毂完全脱离。

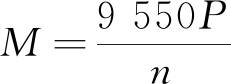

7) 联轴器轮毂一般在机组出厂前已安装完毕,在现场需要拆除时,联轴器轮毂和轴头之前已形成了较大的摩擦力,因此拆除难度较大。如上述高压泵拆除油压值已达到厂家技术要求或规范最大值时,联轴器轮毂仍无动作,则表明高压油压力产生的轴向推力克服不了过盈装配的摩擦力。该台机组就属于这种情况。在常规方法无法拆除联轴器轮毂的情况下,需采用温差热胀、施加外力并配合使用高、低压油泵的方法来实现无键联轴器轮毂的拆除。现场将加热器控制面板温度设置为 250 ℃, 不建议直接采用焊枪烘烤钢制轮毂的方法加热。因为从金相及热处理的角度考虑, 如加热温度过高, 可能会引起轮毂内部材质发生变化; 从材料性能角度考虑, 如轮毂加热温度过高,超过O形密封圈和支撑环的耐温上限值(160 ℃),可能会引起密封圈变质,造成联轴器轮毂在拆除时发生“抱死”等故障现象。因此,在加热过程中需要密切监控联轴器轮毂表面温度,可边加热边用铜棒敲击联轴器轮毂。加热器布置及温度监控如图3(a)~图3(b)所示。

图3 加热器布置及温度监控

4 液压安装联轴器轮毂

4.1 液压安装前的技术要点

在液压安装前需要注意的技术要点如下:

1) 仔细检查轴头并去除尖角毛刺,严禁用砂纸打磨轴头或轮毂内壁,以免破坏配合面的粗糙度,从而影响摩擦力。用丙酮彻底清理轮毂内表面及轴头外圆,清洗吹扫各油路、油孔。

2) 均匀地在轴头外圆表面涂抹红丹粉,用接触法检查轮毂和轴头外圆的接触面积。规范要求接触面积应大于80%,且接触斑点均匀【2】。如果接触面达不到要求,宜采用铸铁棒和锥孔圆环研磨。

3) 在轴头和联轴器半轮密封槽内安装O形密封圈和支撑环。一般O形密封圈置于承压密封侧,支撑环凹面正对O形密封圈,仔细检查O形密封圈和支撑环是否均匀置于环槽内。O形密封圈应高于环槽2~3 mm,支撑环和环槽持平,O形密封圈和支撑环应无翻边、无间隙。轴头表面和联轴器轮毂内侧的O形密封圈和支撑环安装示意如图4所示。

图4 O形密封圈和支撑环安装示意

4) 按照图纸并参考拆除时的测量数据,实际测量轮毂安装尺寸,即核实轴向位移量。在轴头外圆处和O形密封圈表面均匀地涂抹一层润滑油,小心地安装轮毂至轴头,并以此位置为开始0点位置,利用深度千分尺,测量轴头至轮毂端面的距离,再次核实、记录轴向位移量A,具体可参照图5中示意的测量轴向位移量。

图5 轴向位移量测量示意

4.2 安装无键轮毂的工艺顺序及要点

安装无键轮毂的工艺顺序和要点如下:

1) 清理、检查轴头螺纹,小心安装液压螺母至轴头,分别连接高压泵和低压泵与液压螺母,并参考轴向位移量安装量程恰当的百分表。

2) 缓慢升高低压泵压力,直到轴向位移量(即百分表读数)为0.01~0.03 mm;缓慢升高高压泵压力至12 000 psi,随着压力升高,轮毂会沿轴头反方向移动,此时升高低压泵压力,利用低压泵油压抵住液压螺母,在此过程中,因系统存在空气,轮毂和轴头之间会有少量的液压油溢出,继续缓慢升高高压油泵压,直到系统空气完全排干净,高压泵压力值稳定为止。通常压降范围为1 000 psi/min,若压降超出此范围,则说明密封圈存在泄漏点,需更换O形密封圈。

3) 利用低压泵轴向推进轮毂,如位移数值不变,则相应地缓慢升高高压泵压力(要求高压泵压力不超过30 000 psi),增大高压油的膨胀力,使轮毂膨胀,直到百分表指针反转时,继续推进低压泵,直到轮毂安装到位。高压油数值可参考规范中的油压值。

4) 缓慢打开高压泵泄压阀泄压,将高压油的压力值降为0,低压泵稳压1 h【3】,以确保轮毂与轴头完全配合。缓慢打开低压泵泄压阀,将低压油的压力值降为0,在泄压过程中需仔细观察百分表,如指针无反转现象,说明轮毂和轴头安装到位,可拆除高、低压泵和液压螺母等部件。

5) 利用深度尺核实安装数据,确认符合技术要求后,记录好测量数据,安装结束。

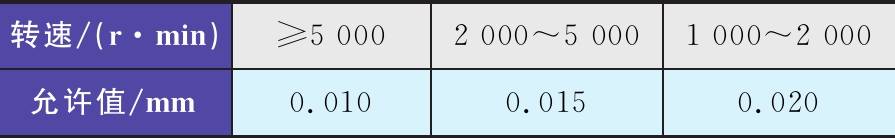

5 轮毂安装后的复查要点

联轴器的轮毂在轴上装配完后,要仔细检查轮毂与轴的垂直度和同轴度,以确保安装无误。通用方法是在轮毂的端面和外圆设置两块百分表,缓慢地盘车使轴转动,观察轮毂全跳动(包括端面跳动和径向跳动)的数值,判定轮毂与轴的垂直度和同轴度情况。一般全跳动值的允许值参照表2的数据【3】执行。

表2 联轴器的全跳动值

如轮毂的全跳动值超出允许值范围,就需要查找原因,处理后重新安装。造成轮毂的全跳动值不符合要求的原因很多,首先在制造时就可能由加工造成的误差导致,对于现场装配来说,主要是由于修正轮毂内孔表面时处理不妥,使轮毂与轴的同心度发生偏差造成的,此时需要再次处理配合面。

6 拆装无键联轴器过程中的安全措施及细节控制

6.1 安全措施

无键联轴器拆装时,会产生35 000 psi的高压油, 作业风险系数极大,相关作业人员必须在作业前进行安全培训和技术交底, 作业时配备符合要求的个人防护用品; 切记安全操作,作业区应设置隔离措施,无关人员远离作业区; 作业人员不要靠近轮毂轴向方向, 加压、泄压务必缓慢进行,拆卸油管或接头时必须确保压力已归零,严禁带压拆卸。

6.2 注意事项

拆装联轴器轮毂和安装O形密封圈、支撑圈时需要注意的几个方面:

1) 拆装联轴器轮毂过程中,需格外注意轴头探头采样区域,应采取保护措施,以免造成轴头探头采样区域损伤,增加额外的修复成本。

2) 安装O形密封圈和支撑圈时,需要仔细核对型号和材料,如密封材料安装不到位或安装错误,可能会造成联轴器轮毂“抱死”或者液压油泄漏。

3) 联轴器轮毂在退出之前不得将液压螺母卸掉,操作过程中应缓慢加压,否则会产生局部划伤【2】。

4) 安装无键联轴器时,必须按厂家技术要求或装配尺寸表中的参数核算相关参数,避免因安装不到位、摩擦力矩不足造成机组损坏等事故。

5) 联轴器的径向位移、轴向倾斜和端面间隙,应符合随机技术文件的规定【4】;拆除联轴器时要做好标识,按标识进行回装,转速超过3 800 r/min 的联轴器应当达到API 617—2002标准关于零部件平衡和装配后平衡检查的要求【4】,以免影响转子的动平衡等级,导致机组运行时发生不平衡振动问题。

7 结语

对于轴径大于60 mm的机组,轮毂通常设计为锥孔过盈配合【4】,轮毂拆装主要依靠厂家提供的专用液压螺母和高、低压液压油泵同时作用,利用油压克服轴头和联轴器轮毂之间的过盈摩擦力,并配合热胀和施加外力的方法来实现,拆除难度比安装难度大,且危险系数高,属于机组检维修过程装中的关键工序。仔细核算有关数据是确保拆装顺利进行的关键因素。如操作不当,可能会造成机组损伤并延误维修工期,因此需要经验丰富的技术人员进行操作。上述无键联轴器轮毂的拆装方法已在多台BB5型高压多级离心泵和循环氢压缩机的试车和维修阶段得到了应用,突破了厂家现场拆装的技术垄断,经过验证,拆、装联轴器过程安全可靠,值得推广应用。