制氢转化炉上尾管加强接头频繁开裂原因分析及对策

摘 要:某炼化企业制氢转化炉2010年升级改造后,不同炉管的加强接头与上尾管焊口位置先后出现了5次开裂,造成制氢装置非计划停工。通过对运行环境、高温氢腐蚀、热膨胀应力、结构应力、异种钢焊接、弹簧支吊架等多方面开展深入分析,发现泄漏的原因主要是加强接头与上尾管连接焊缝局部高应力区发生了应力松弛开裂,同时,工艺参数控制不严格加遽了开裂速度。2021年通过实施炉管材质升级、稳定工艺运行环境、严控施工质量等措施,没有再出现过开裂的情况,彻底消除了炉管运行过程中的安全隐患,保障了设备的本质安全和装置的长周期运行。

关键词:炉管 异种钢焊接 结构应力 接头开裂 材质升级

制氢转化炉2001年投用,2010年产氢量(标准状态,下同)从1万m3/h扩能至2万m3/h。炉管在原有56根转化管的基础上,增加46根,共计102根。其上集合管、上尾管材质从P11升级至TP321H,顶部760 mm炉管管段(P11)和加强接头材质(F11)保持不变,炉管加强接头与上尾管由同种钢焊接转为异种钢焊接。扩能改造后,先后出现了5次不同位置、同一形貌的加强接头与上尾管焊口F11侧焊口熔合线处开裂的情况。针对上述情况,2021年又进行了技术改造,同年9月投入运行。改造后运行状态良好,解决了炉管频繁泄漏的问题。下面从转化炉结构、炉管泄漏及检修改造情况、原因分析、处理方案4个方面进行详细说明。

1 炉管基本情况

1.1 转化炉情况

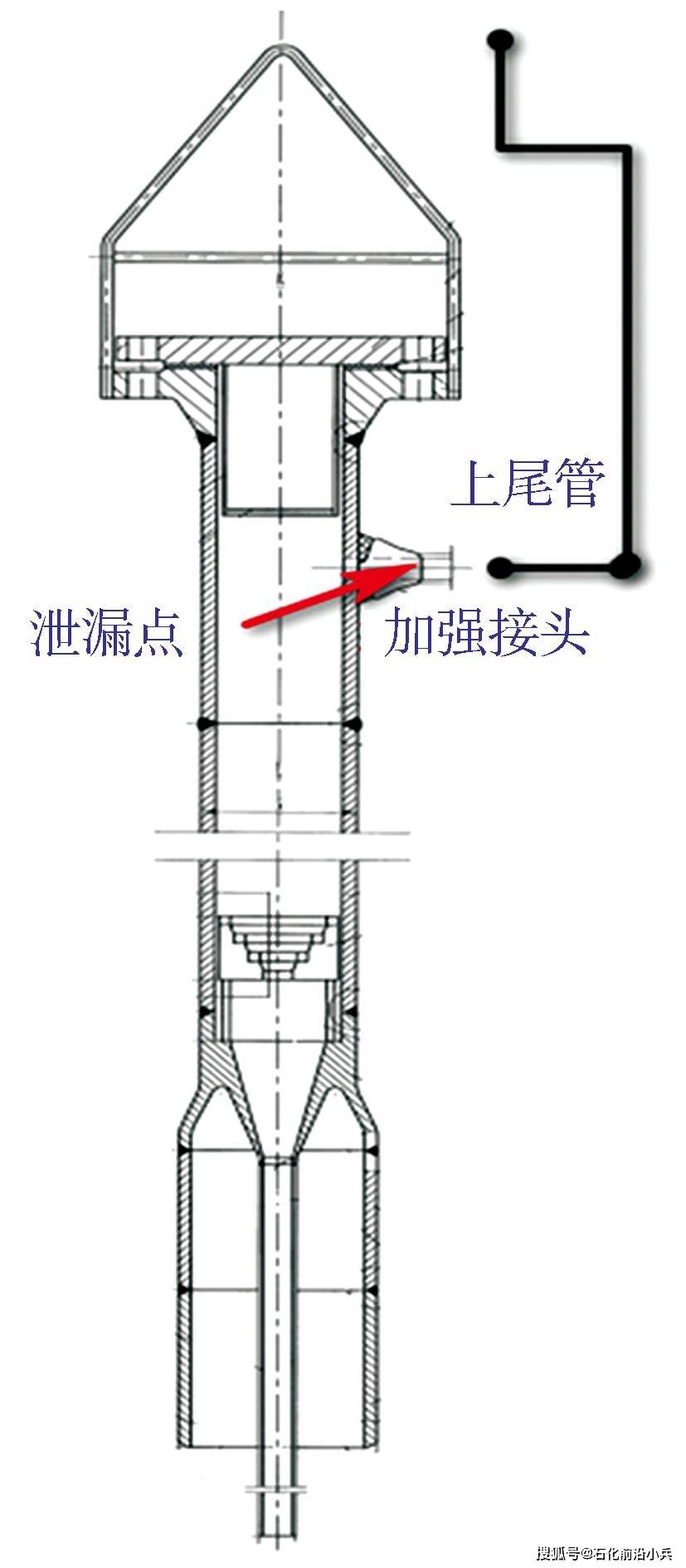

2010年,焦化干气制氢装置实施扩能改造,装置采用烃类水蒸汽转化法造气和变压吸附氢提纯的工艺流程,转化炉管内介质为焦化干气、天然气、水蒸气、氢气。2010年大修期间转化炉烟道取热段顺序由蒸汽过热段、原料预热段调整为原料预热段、蒸汽过热段。使原料预热段出口操作温度由以前的450~500 ℃升高到500~550 ℃,压力2.3 MPa未变。转化炉炉管结构见图1。

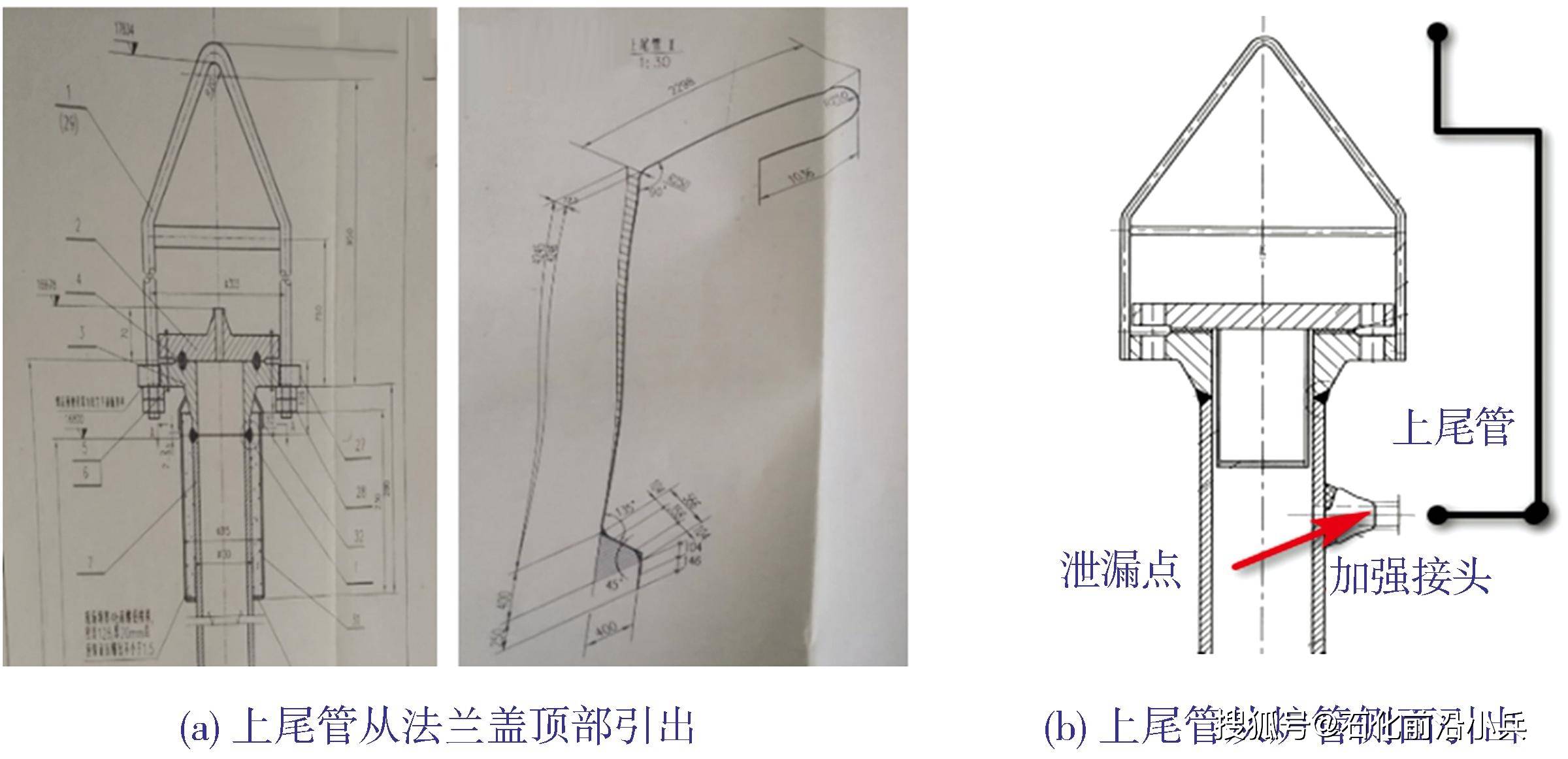

图1 转化炉炉管结构

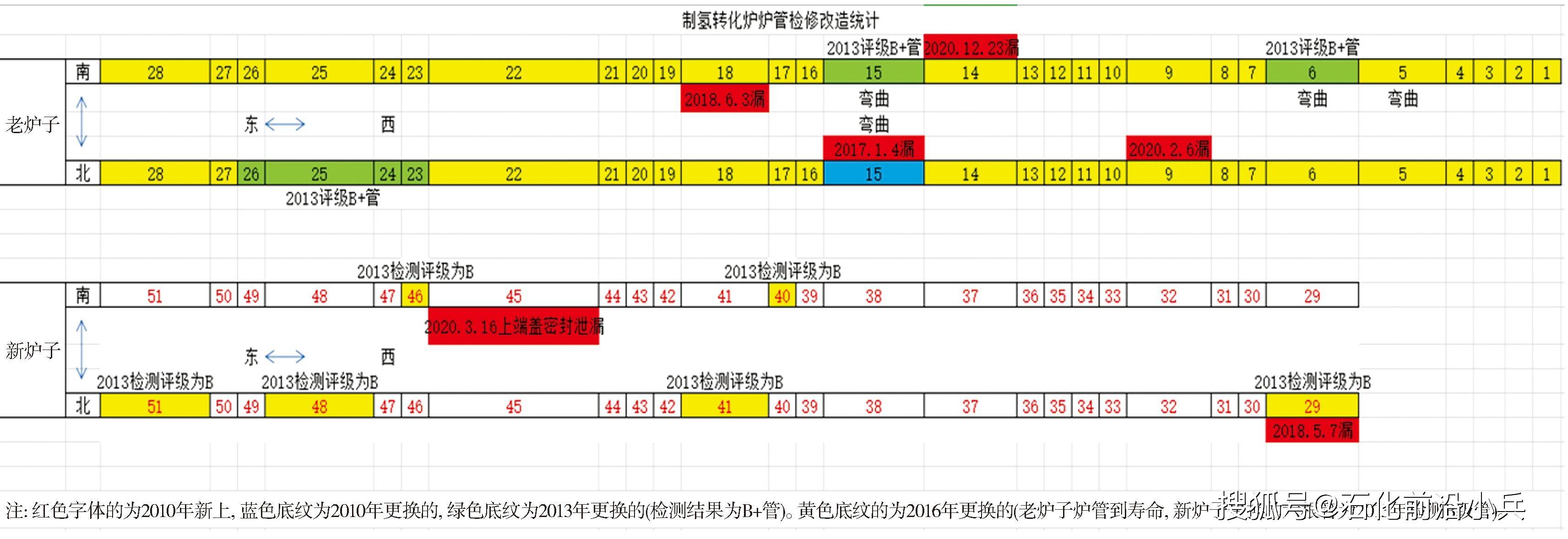

1.2 炉管泄漏情况

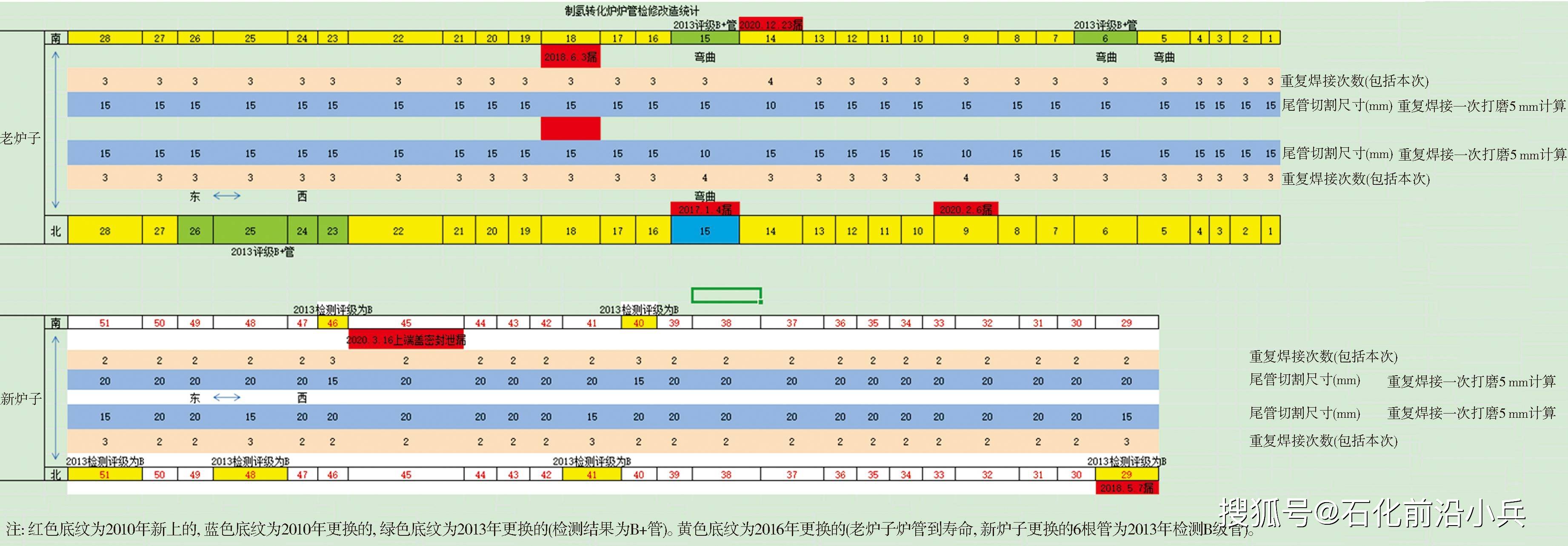

2001~2010年,该转化炉尾管未出现过问题,而自2016~2017年频繁调整生产方案开始,尾管在2017年1月4日、2018年5月7日、2018年6月3日、2020年2月6日和2020年12月23日分别出现5次开裂,且开裂形貌一致,开裂位置均位于加强接头与上尾管焊口处,裂纹偏向材质为F11的管接头一侧,见图2。

图2 5次炉管开裂形貌

2 炉管改造及检修情况

2010年8月,对转化炉F7102进行扩能改造,在利旧原转化炉56根转化管(老炉子)的基础上,增加46根转化管(新炉子),扩能后共102根转化管。其中,2013年更换6根炉管,2016年更换55根炉管。该转化炉上尾管规格为φ33.4 mm×4 mm,材质为TP321H;对应炉管的加强接头材质为F11(锻件);焊条牌号为ERNiCr3。尾管焊缝开裂的位置分布见图3。

图3 尾管焊缝开裂位置分布

制氢转化炉管改造及检修情况如下:2001~2009年,加强接头材质选用F11、上尾管材质选用P11,运行10年未发生泄漏;2010年装置扩能改造,上尾管材质升级为TP321H,加强接头与上尾管焊接的焊材选用ERNiCr3;2013年8月,更换检测评级为B+的老炉子的6根炉管,加强接头与上尾管焊接的焊材选用ERNiCr3;2016年9月,转化炉更换55根达到使用寿命或存在问题的炉管,加强接头与上尾管焊接的焊材选用H12Cr24Ni13Si;2017年1月,老炉子北侧西数第15根炉管加强接头与上尾管F11侧焊口熔合线开裂,开裂焊口经打磨后进行焊接,焊材选用H12Cr24Ni13Si,焊接完成后,对该位置全部炉管进行射线检测(RT)、渗透检测(PT)和硬度复测,检测结果全部合格;2018年5月,新炉子北侧西数第1根炉管加强接头与上尾管F11侧焊口熔合线开裂,开裂焊口经打磨后进行焊接,焊材选用ERNiCr3,焊接完成后,对该位置全部炉管进行RT、PT和硬度复测,检测结果全部合格;2018年6月,老炉子南侧西数第18根炉管上尾管与加强接头焊口熔合线加强接头侧开裂,更换F11加强接头和100 mm TP321H上尾管后进行焊接,剩余炉管焊缝切开重新焊接,焊材选用ERNiCr3,焊接完成后,对该位置全部炉管进行RT、PT和硬度复测,检测结果全部合格;2020年2月,老炉子北侧西数第9根炉管加强接头与上尾管F11侧焊口熔合线开裂,开裂焊口经打磨后进行焊接,焊材选用ERNiCr3,焊接完成后,对该位置全部炉管进行RT、PT和硬度复测,检测结果全部合格;2020年12月,老炉子南侧西数第14根炉管加强接头与上尾管焊口熔合线F11侧开裂,开裂焊口经打磨并堆焊镍基焊丝3~5 mm后进行焊接,焊材选用ERNiCr3,焊接完成后,对该位置全部炉管进行RT、PT和硬度复测,检测结果全部合格。

3 泄漏原因分析

3.1 入口温度控制偏高,负荷波动幅度大

2010年改造后,制氢炉入口处长期在超出设计温度520 ℃、接近或超过F11最高使用温度的状态下(530~550 ℃)运行,偶有超过550 ℃(F11抗氧化极限温度)的现象,最高时曾达到601 ℃。2016年,该公司实施分储分炼方案后,制氢装置负荷频繁调整且调整幅度增大,产氢量从2016年前的5 000 m3/h增加到2016~2018年的12 000 m3/h。运行中负荷频繁波动,操作温度(530~550 ℃)又长期超过设计温度且控制不稳定,导致炉管在交变应力作用下产生了热疲劳损伤。同时,金属材料长期在接近于材料最高使用温度且环境不稳定的工况下运行,会使金属组织性能变差,蠕变速度加快,最终导致其工作寿命缩短。

3.2 高温氢腐蚀

炉管在510 ℃、2.3 MPa的工况下运行,其管内介质中含有30%左右的氢气。从纳尔逊曲线可以看出,一般情况下,奥氏体不锈钢在任何温度或氢分压条件下都不会脱碳,F11在该操作条件下处于安全状态,不会产生氢腐蚀。这一结论可以通过2020年2月5日出现泄漏情况时的金相观察结果得到验证。选取泄漏和未泄漏加强接头的F11侧热影响区进行金相覆膜检测,结果显示,其组织为正常的铁素体和珠光体组织,未产生脱碳现象,见图4。

图4 2020年2月5日泄漏和未泄漏加强接头F11侧金相

2023年12月23日,老炉子南侧西数第14根炉管加强接头与上尾管焊口熔合线F11侧发生开裂,剖开泄漏焊口检查发现,泄漏位置处的焊口局部成形不好,在F11侧有清晰的腐蚀沟槽。从泄漏焊口的腐蚀沟槽可以推测,受焊接过程偏析影响,焊口处是从内部成形差且应力集中的F11侧热影响区部位逐渐形成腐蚀的。2021年大修时检查同样位置加强接头内部焊道情况,也发现了内部焊道成形差的情况,见图5。

图5 2020年12月23日泄漏位置焊口腐蚀及2021年抽查同位置焊口内部成形情况

3.3 热膨胀应力

转化炉上尾管材质为TP321H,是奥氏体不锈钢;加强接头材质为F11,其组织为珠光体+铁素体;泄漏炉管选用的焊材为ERNiCr3。TP321H的热膨胀系数为(16~18)×10-5 mm/(mm·℃),F11的热膨胀系数为(11~15)×10-5 mm/(mm·℃),ERNiCr3的热膨胀系数为(12~17)×10-5 mm/(mm·℃)。虽然采用镍基焊条焊接能够降低F11和TP321H的热膨胀应力,优于不锈钢焊条,但异种钢焊接的热膨胀应力仍然存在。

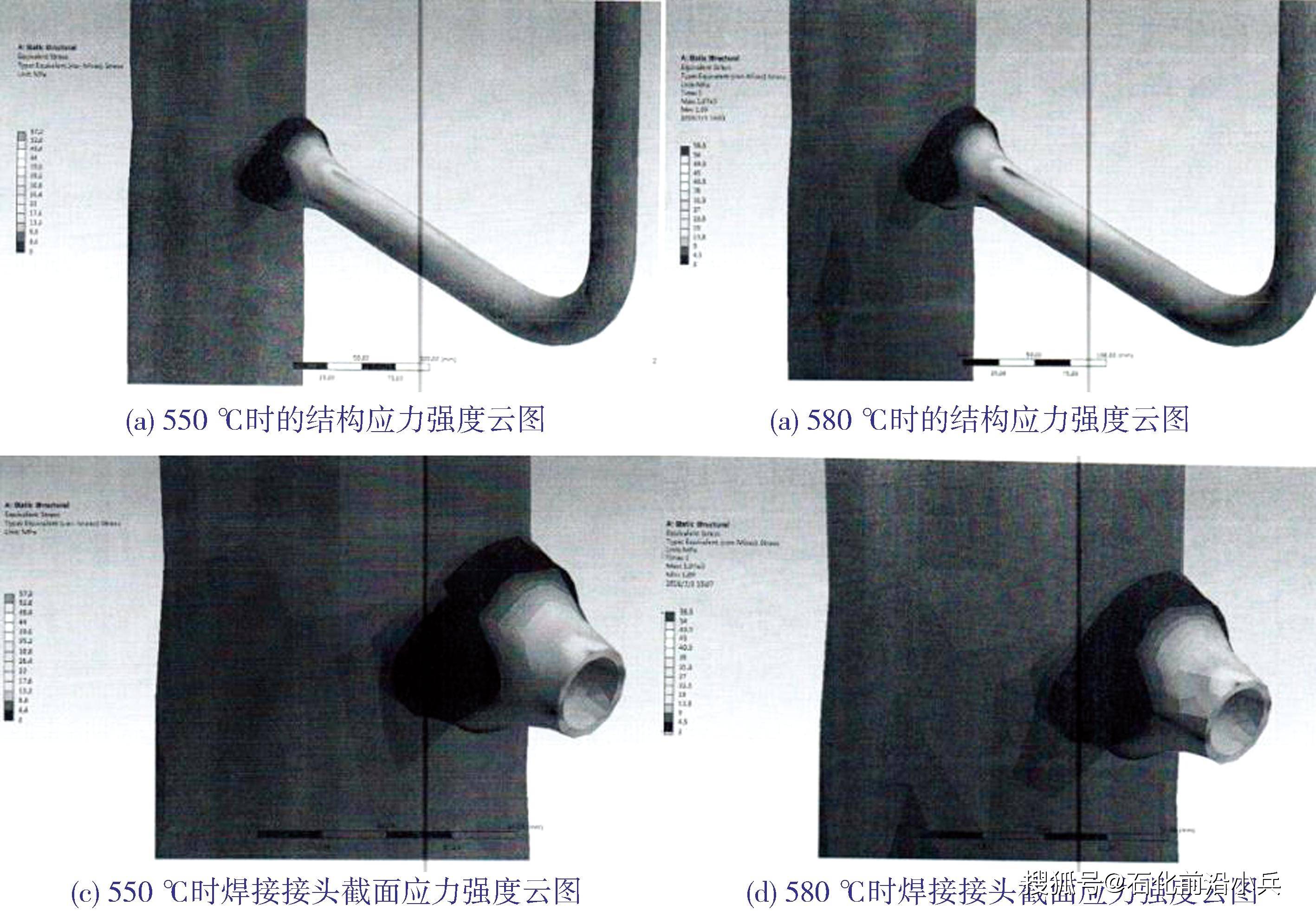

3.4 结构应力

对上尾管、加强管箍以及上集合管和加强接头整体建模进行分析,工艺条件选择承受2.3 MPa内压和环境温度(正常550 ℃,短时580 ℃)。

采用ANSYS workbench静力计算模型进行分析,结果显示:550℃时的最大应力强度为57.2 MPa,580 ℃时的最大应力强度为58.5 MPa[见图6(a)~图6(d)];该管系局部应力最大部位在加强接头与上尾管连接处。而F11在565 ℃、537 ℃和510 ℃时的许用应力分别为 29 MPa、43 MPa 和64 MPa,由上述计算结果可知,超温时,加强接头与上尾管连接处承受的最大应力强度接近或超过F11在相应温度下的许用应力。

图6 不同温度下加强接头处应力强度云图

3.5 异种钢焊接

2017~2020年,相同位置的不同炉管先后出现了5次焊口熔合线处开裂泄漏的情况。以2018年6月合肥院的分析报告为例进行详细说明。对加强管接头开裂部位进行硬度检测,结果显示,F11侧熔合线附近维氏硬度最高,为233。金相观察结果显示:加强接头侧热影响区宽度约为3.5 mm,组织为贝氏体,焊缝部位为柱状晶;上尾管及热影响区为奥氏体,热影响区奥氏体晶粒较粗大。电镜扫描观察发现,开裂部位位于加强接头侧焊缝熔合线附近,裂纹边缘呈锯齿状,局部裂纹尖端观察到沿晶形态,晶界有塑性变形。取典型部位进行微区EDS能谱分析,结果显示,裂纹中主要包含C、O、S、Na、Fe等元素。

该炉管加强接头材质为F11,与之相连的上尾管材质为TP321H,二者的线膨胀系数相差约29%,而异种材料的线膨胀系数相差越大,可焊性越差。线膨胀系数越大的材料,热膨胀率越大,冷却时收缩也越大,熔池结晶时会产生很大的焊接应力,且这种焊接应力不易消除,结果就会产生很大的焊接变形。由于焊缝两侧材料承受的应力状态不同,因此,容易导致焊缝及热影响区产生裂纹,严重时甚至会导致焊缝金属与母材的剥离。

此外,因为加强接头与尾管连接处焊接位置不好,且102根炉管的焊接工作量也较大,不排除不同焊工或者同一焊工焊接不同位置,在焊接质量上会有细微的差异。这些差异可能仅体现在晶粒的粗细上,在检测过程中也不会出现异常(如2020年12月23日泄漏的焊口在2020年2月7日 RT复检时结果正常),但在高结构应力的运行环境中,难免会在后续运行过程中表现出来。

3.6 弹簧吊架卡涩,造成应力集中位置受力过大

弹簧吊架卡涩容易造成应力集中位置受力过大,也是导致焊缝产生裂纹的原因之一。但现场检查该转化炉弹簧吊架在正常伸缩调节范围内,未发现异常。因此,可排除这一原因。

综上所述,导致制氢转化炉上尾管开裂泄漏的直接原因是加强接头与上尾管连接焊缝有较高的结构应力和热膨胀应力,局部高应力区发生了应力松弛开裂,此外,个别炉管内部焊接成形不好的位置的高温氢腐蚀加速了裂纹扩展;间接原因是操作参数控制不严格。

4 处理方案比选

4.1 结构改进

“上进式”和“侧进式”均为成熟的结构,“上进式”和“侧进式”都有关于尾管加强接头位置焊缝开裂的报道。由于原设计为“侧进式”,如要改为“上进式”,改造涉及的范围较大(包括上法兰盖、转化管内上部隔热结构、上尾管、转化管支吊架结构等),其中上尾管因入口标高上移减少了高度方向尺寸约350 mm,需要重新进行应力计算,改造设计周期长,因检修时间不允许,因此仍保持原“侧进式”结构。

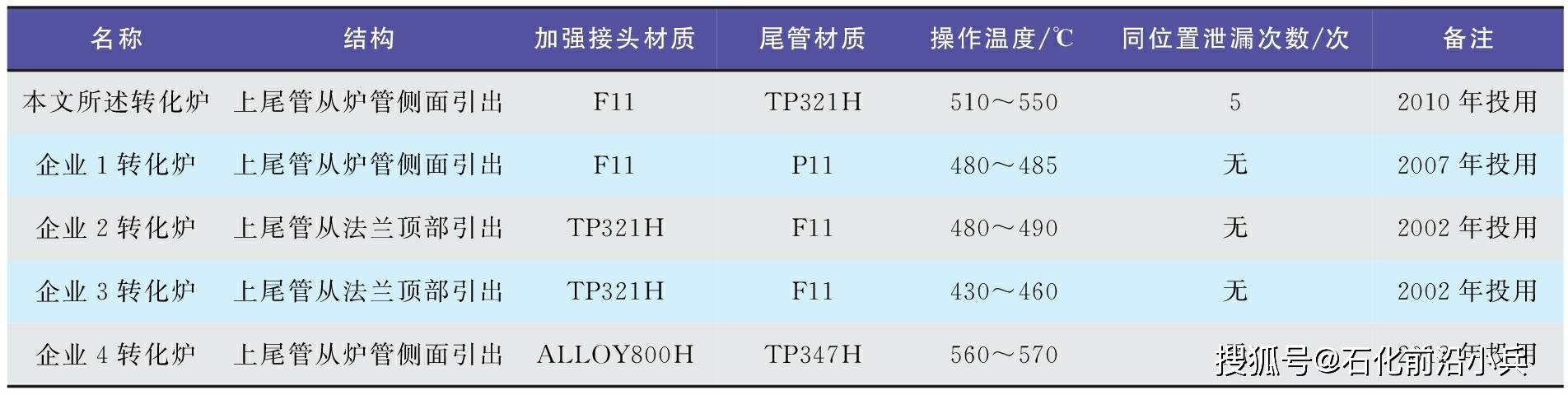

4.2 同类装置调研

通过对部分石化企业转化炉炉管加强接头与上尾管连接情况进行调研发现,该处的结构形式上有上尾管从侧面和法兰盖引出两种形式[见图7(a)~图7(b)],二者的焊接分为同种钢焊接和异种钢焊接(见表1),但在结构设计、材质、可焊性3个方面,至少有一个方面优于本文所述的转化炉。其他企业的转化炉在该位置处均未发生过泄漏,说明本文所述转化炉除了操作温度控制偏高外,在设计结构和选材两个方面至少有一方面需要改进。因为若结构应力和热膨胀应力同时存在,无论是对焊接质量、操作精度,还是对上部炉管/尾管/炉入口管线的数十个弹簧吊架的正常协调工作要求都非常高。

表1 炉管与上尾管结构型式及材质调研

图7 上尾管与炉管连接的两种形式

5 处理方案

5.1 炉管材质升级

将102根转化炉管的材质进行升级更换,顶部一段长度为760 mm的管材质由P11升级为HP40Nb,端盖法兰和加强管接头材质由F11升级为TP321H。

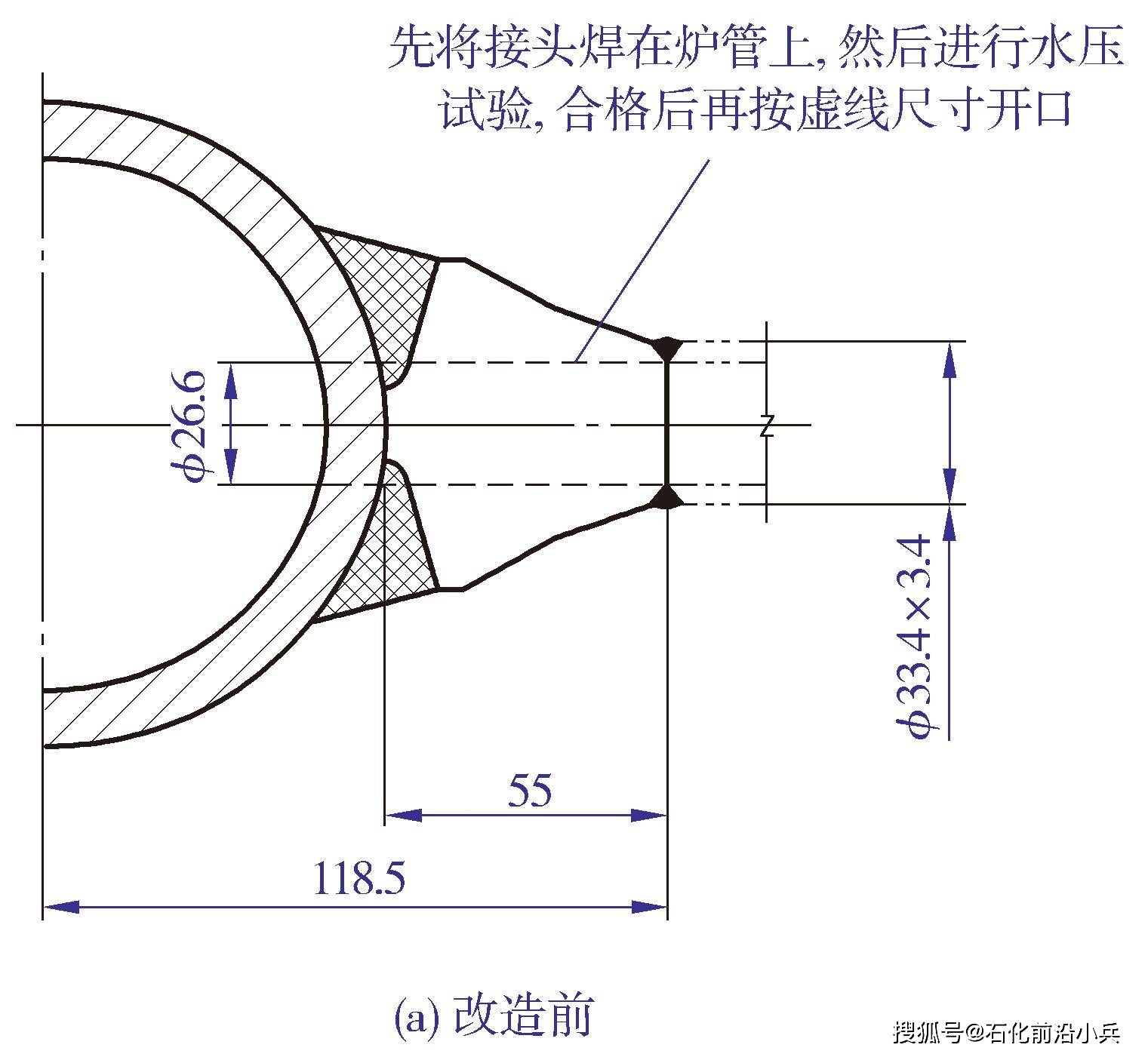

5.2 最大限度降低尾管与炉管间的应力

考虑到尾管经过多次切割焊接,并且切割焊接次数不一致,故将尾管加长,从55 mm 增加至85 mm[见图8(a)~图8(b)];同时考虑到每次焊接都需要打磨掉焊接热影响区,因此根据上尾管的焊接次数,对上尾管进行切割,以降低尾管与炉管间的应力,见图9。

图8 改造前后加强接头对比

图9 102根炉管切割尺寸统计

5.3 加强接头与尾管焊接质量控制

对更新的102根炉管的所有焊口进行100%渗透检测,对所有母材、焊道进行100%光谱检测,并对10%的焊接接头进行射线抽检。上述检测已经超出了SH/T 3511—2020《石油化工乙烯裂解炉和制氢转化炉施工及验收规范》中有关炉管材料验收的要求。焊接前,对尾管和加强接头坡口位置进行渗透检测,利旧尾管进行消氢处理;焊材选用H0Cr20Ni10Ti;焊接后,对所有焊口进行射线检测、渗透检测,并对母材、焊口和热影响区进行100%硬度检测。

5.4 强化工艺参数管控

将炉入口温度控制在(500±5)℃,炉负荷控制在3 000 m3/h以下的调整幅度,并于2021年投入运行,目前已连续运行900余天,至今未发现焊缝开裂。

6 结论

本文对某炼化企业制氢转化炉加强接头与上尾管焊口开裂的现象进行分析,找出了导致焊口开裂的原因,并采取相应措施,彻底消除了安全隐患。

同时,还提出了改进建议,总结如下:

1) 对制氢转化炉进行扩能改造时,上尾管与管接头的连接应尽可能避免异种钢焊接;

2) 严格工艺操作,应避免负荷波动和温度波动在管系中产生交变应力;

3) 做好预案,加强巡回检查,发现问题及时按事故预案紧急处理,避免火灾或燃爆事故的发生。