石化企业新型真空耙式干燥机优化设计与蒸发性能研究

摘 要:针对现有耙式干燥机运行中存在的蒸汽消耗大、干燥效率不高、传热不均匀等技术难题,以及筒内残余滤渣层造成较大的物料损失,难以满足安全、环保和GMP(良好生产规范)要求等技术难点,通过查阅文献并进行大量的实验研究,设计了一种高效、节能耙式干燥机,自主提出一种轻量化的内、外筒与浆叶复合加热搅拌轴结构。该结构中心转轴、连接轴和搅拌桨叶均为空心设计,桨叶刮擦部距离筒壁间隙3~5 mm,达到了所需搅拌动力显著降低、换热面积大、传热效率高的效果,实现了不留残余物料、降低生产成本、保证人和物料的完全隔离的目的,可满足制药行业的GMP要求。实际试验研究结果表明,干化减量比例达19.9%,蒸汽单耗32.8%,能耗明显减少,说明该方法与设备具有较高的推广应用价值。

关键词:真空耙式干燥机 复合加热 搅拌装置 节能 GMP

近年来,随着我国工农业生产的快速发展,对干燥设备的需求量越来越大,干燥设备工业已成为机械工业中一个新兴行业,发展前景不可估量。真空耙式干燥机作为一种常用的干燥机械设备,具有蒸汽消耗少、干燥效率高、设备密闭性能好、适用性强等优点。耙式干燥机是一种传导传热干燥器,因为干燥过程中会及时抽出产生的水蒸气,并且真空度较高,同时,物料不直接与加热介质接触,因此,特别适用于干燥少量的浆状、膏状、粉状、要求低温干燥的热敏性物料【1-3】。该类设备结构简单、操作方便,能够处理含水量15%~90%的物料,在化工、饲料、食品行业的生产工艺中得到了广泛应用【4-5】。

近年来,众多学者对耙式干燥机进行了系列研究,且国内外均有大量的耙式干燥机正在使用中【6-7】。国外对耙式干燥机的研究开展得较早,且在近年发展较快,其研究主要针对如何增大传热面积、提高传热效率等方面进行。目前,日本已研发出能够连续干燥糊状物料的耙式干燥机,并得到成功应用,但受技术限制,价格昂贵【7】。国内对该类干燥机的研究始于20世纪80年代,但在技术水平方面与国外相比仍有一定差距,产品干燥效率相对较低,结构设计还存在一定的不合理之处,难以满足大型化的需求。其中,JB/T 10207—2013《耙式真空干燥机》中对耙式干燥机试验方法和性能要求作了规定,可作为设备性能验收和试验的参考依据【8】;戴群特等【9】提出将MVR技术应用于固体干燥领域;MUJUMDAR【10】对干燥机的结构进行了介绍;文献【11】中对干燥机的结构、工艺参数设计进行了研究。设备在研发上虽已取得较大进展,但仍有许多核心技术依赖进口。真空耙式干燥机中的搅拌装置是主体核心设备,而搅拌轴又是干燥机搅拌装置中的关键部件,其结构设计是否合理直接关系到干燥节能、干燥效率的优劣,在工程上具有十分重要的理论和实际意义。

真空耙式干燥机的工作原理为:浆状、膏状、粉状、要求低温干燥的热敏性物料通过带有耙齿的搅拌轴不断搅拌,在筒内循环推移运动,和通入加热介质的筒壁夹层进行换热,达到干燥目的。传统真空耙式干燥机的加热搅拌轴直径小,搅拌桨叶采用外观为菱形的叶片,叶片小,桨叶数量较少(6个),物料在浆叶上易停滞,导致出料不便。同时,其单靠筒壁夹层进行加热,加热方式不合理,使得物料受热不均匀,且设备换热面积不足、热交换效率低,容易造成物料凝结。此外,其搅拌桨叶离壁间隙较大,物料易在筒壁上粘结,不利于控制耙式干燥机的干燥效果和物料性能。

本文自主提出了一种中心转轴和连接轴均为空心轴且搅拌桨叶也为空心桨叶的搅拌装置结构,可实现内外复合加热,达到对物料进行均匀加热的效果,且搅拌装置所需搅拌动力较小,搅拌桨叶的换热面积较大。该研究在样机上对物料在干燥过程中的搅拌、卸料等操作开展性能试验研究,并在此基础上优化干燥机搅拌结构,实现智能化生产,提升国内干燥装备水平,以期能够对进口产品进行替代。

1 耙式干燥机的总体结构

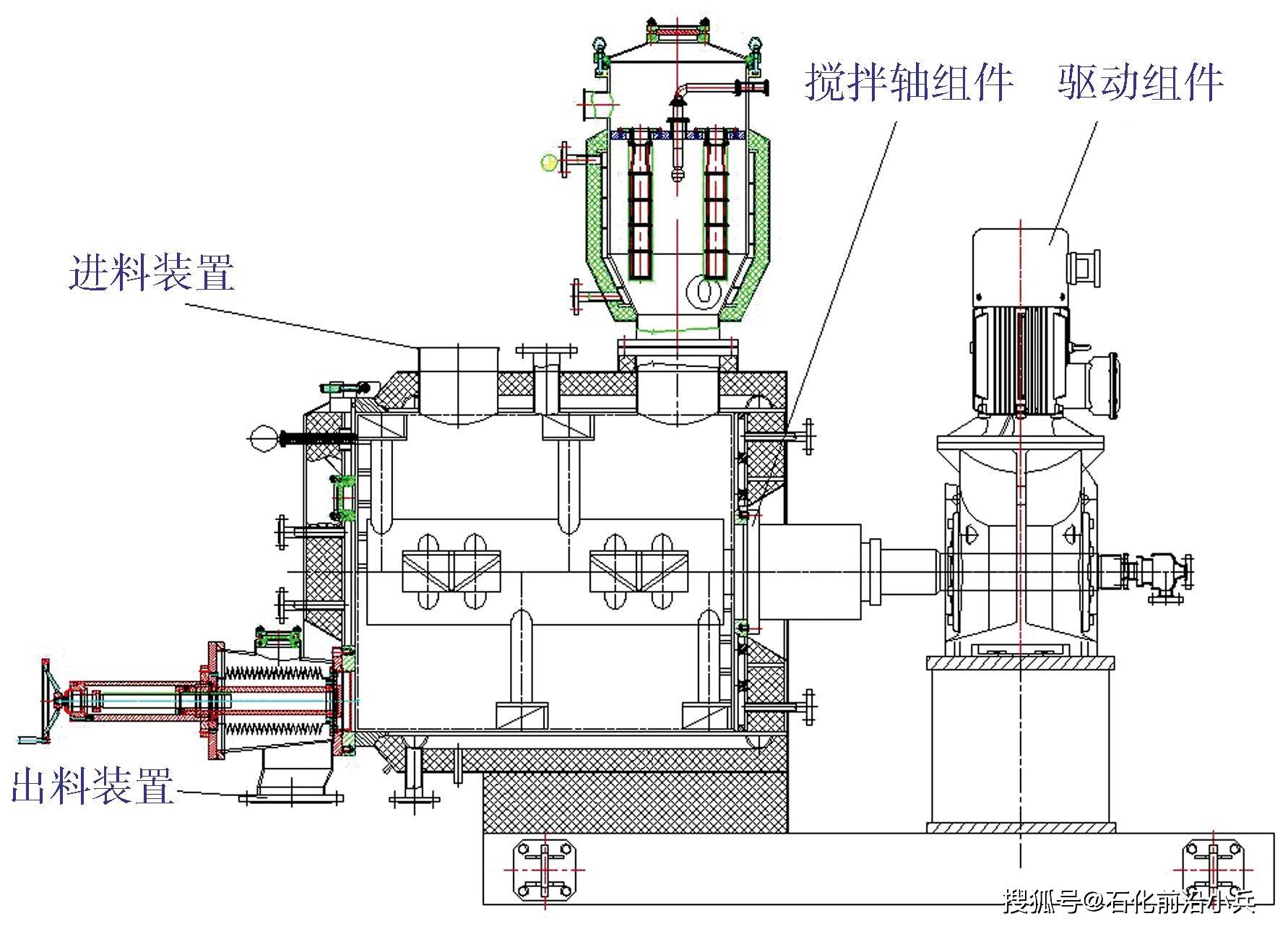

本研究设计的耙式干燥机整体结构如图1所示。采用夹层与内搅拌复合加热的方式,传热面大,热效率高,特别适用于干燥浆状、膏状的热敏性物料,以及在干燥时易板结或高温下易氧化等物料。耙式干燥机的生产方式是一个不断循环的过程。在内部高温、高湿条件下,混合物料从进料口加入,搅拌轴连同驱动搅拌叶片高效搅拌物料,使物料在筒内形成连续循环的翻动状态,进一步提高物料受热的均匀程度;经充分搅拌干燥后的物料由出料口排出,整个干燥过程即可完成。该机操作简单,符合GMP要求。干燥完毕后,物料为粉末状,可直接包装,无需粉碎。真空耙式干燥机具有残留物少、干燥效果佳、效率高、符合GMP要求等优点,在医药、食品、化工等行业中有着广阔的应用前景。

图1 耙式干燥机整体结构

2 轻量化的内、外筒与浆叶复合加热搅拌轴结构

2.1 搅拌轴结构

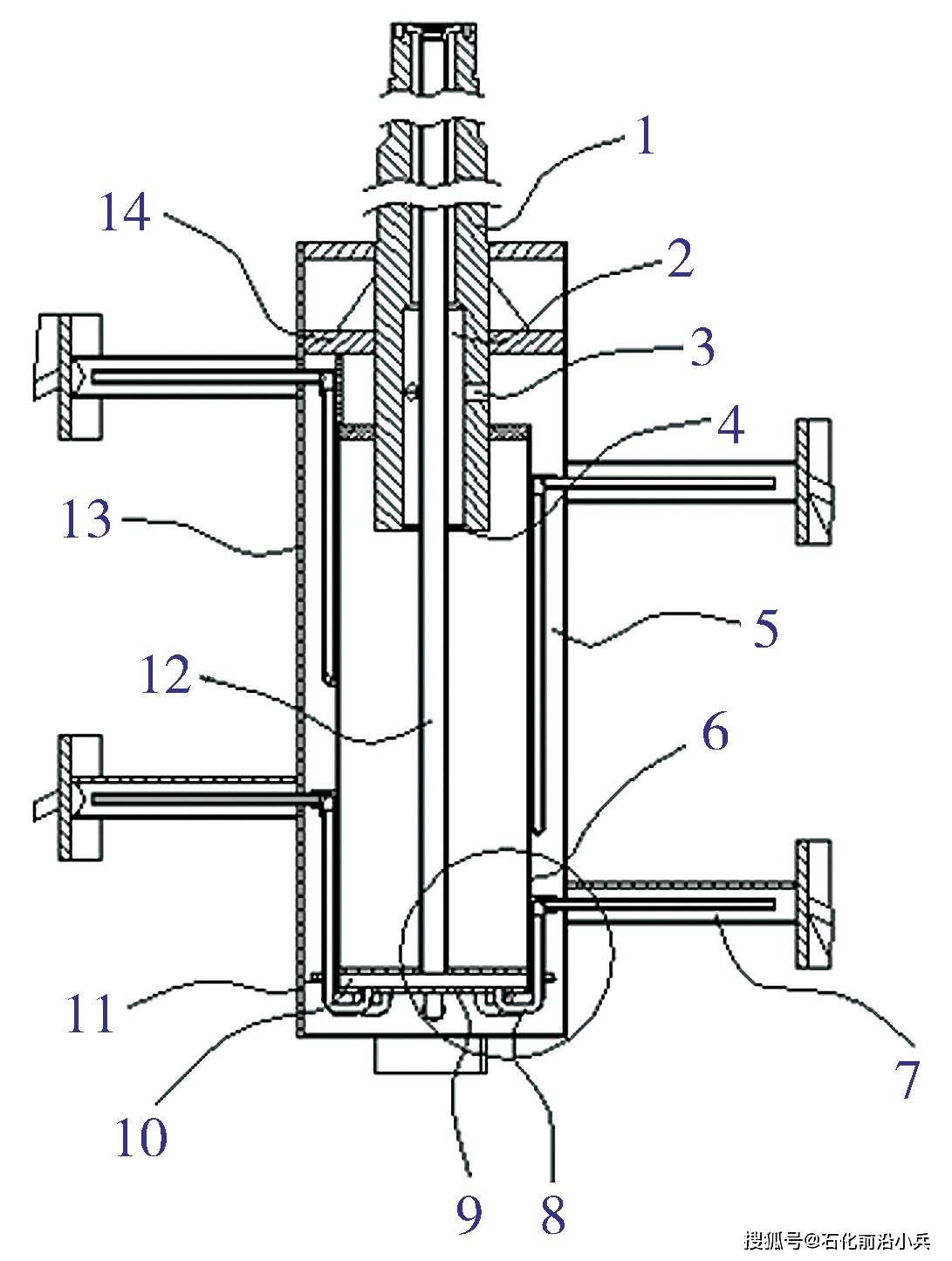

耙式干燥机的搅拌轴主要包括空心轴、空心桨叶、进液管、内部中空的内筒、内部中空的外筒和若干根流通管,内筒悬空固定在外筒中,内筒和外筒之间的间隙形成回流腔,外筒内设有出液腔,空心桨叶固连在外筒上,桨叶内部的桨叶腔与回流腔相连通,进液管穿过空心轴并与出液腔相连通,出液腔通过流通管穿过外筒与对应的桨叶腔相连通,进液管与空心轴之间具有与回流腔相连通的出液通道。

搅拌轴的整体结构如图2所示。

1—轴;2—出液通道;3—回流孔;4—堵头;5—回流腔; 6—内筒;7—桨叶腔;8—流通管;9—隔板;10—出液腔;11—加强杆;12—进液管;13—外筒;14—加强架

图2 搅拌轴的整体结构

本研究的搅拌结构内筒是中空的,内筒悬空固定在外筒中,因此介质不会注入到内筒中,可以减少导热介质的注入量,降低搅拌结构的整体重量,从而降低转动搅拌结构所需的动力。相应地,外筒可以做得更大,即外筒外侧壁的表面积更大,与物料的接触面积更大,这也增大了换热面积。内筒的外侧壁和外筒的内侧壁之间的间隙形成回流腔,使回流腔中的导热介质可以更好地对外筒进行导热。内筒和外筒的设置是相辅相成的,这样使搅拌结构的重量分布更加均匀,降低干燥时间,提高干燥效率。

同时,在外筒上设计有若干个贯穿的连通孔,使对应的桨叶腔与回流腔相连通。流通管弯折穿过对应的连通孔并延伸至桨叶腔外端的端部,流通管与对应的连通孔的孔壁之间具有间隙。导热介质通过流通管进入到桨叶腔的外端,随后流向桨叶腔的内端,并通过连通孔回流到回流腔中, 保证整个空心桨叶均进行了热交换,提高换热效果。搅拌结构如图3所示。

图3 搅拌结构

2.2 搅拌轴换热原理

在工作室,导热介质通过进液管注入到出液腔中,随后通过流通管流向空心桨叶的桨叶腔,与空心桨叶进行热交换,提高空心桨叶的温度。空心桨叶搅拌物料的同时也对其进行干燥。导热介质随后回流到回流腔中,与外筒进行热交换,提高外筒的温度,继续对物料进行干燥。最后导热介质通过出液通道流出,实现循环。

3 试验及结果分析

3.1 试验目的

本研究试验的目的是验证搅拌轴设备的蒸发性能和母液蒸发性能的研究成果,同时考察其设备的能耗指标。运行中的设备如图4所示。研发设备的内部搅拌结构如图5所示。

图4 运行中的设备

图5 研发设备的内部搅拌结构

3.2 试验湿品

干燥前湿品参数见表1。

表1 干燥前湿品参数

注:1 cP=0.001 Pa·s。

3.3 试验过程

试验过程参数变化见表2。

表2 试验过程参数变化

3.4 试验结果

图6所示为蒸馏出的水样。图7所示为冷却后呈固态的蒸发残渣。

图6 蒸馏出的水样

图7 冷却后呈固态的蒸发残渣

干燥后干品参数见表3。试验蒸馏出水水质参数见表4。

表3 干燥后干品参数

注:1 cP=0.001 Pa·s。

表4 试验蒸馏出水水质参数

3.5 能耗分析

在产品样机的小试过程中,以表2给出的实物参数为例,由表3~表4以及实际测量来计算能耗、 生产效率, 结果显示, 应用该干燥机可以达到母液干化减量的目的,平均减量19.9%, 平均每干燥出1 t药品消耗蒸汽0.327 t, 耗电为60 kW·h。

4 结论

针对传统耙式干燥机难以满足干燥效率、能耗和GMP要求等问题,本文设计出一种采用轻量化的内外筒、搅拌轴与桨叶复合、全方位加热方式的搅拌装置,可极大地缩短干燥时间。新研发的搅拌装置桨叶数量增加,增大了主轴外表面和桨叶整体外表面面积,使得搅拌装置的换热面积有较大提高,有效提高了搅拌的均匀度和热媒的能源利用率。同时,搅拌装置离壁间隙较小,物料不易在筒壁上结焦。叶片从菱形优化成三角形,减少了物料在桨叶上的停滞机会,使得出料更干净,此外,湿物料经热传导蒸发,同时,搅拌轴连续搅拌,带有间隙极小的桨叶刮擦部的搅拌装置不断清除热面上的物料,进一步提高了物料受热的均匀度,使得耗能减少,并在容器内形成循环流,蒸发出的水份由真空泵抽出。这种干燥方式特别适用于有被氧化危险的物料和热敏性物料。真空耙式干燥机还可减少物料在干燥过程中的污染问题,提高了产品质量,符合药品等管理规范“GMP”的要求。本文所述的干燥机经过多次试验,结果显示,其干化减量比例高、能耗小,可应用于制药、化工、食品等行业。