硫磺回收装置余热锅炉腐蚀原因分析与对策

摘 要:克劳斯炉余热锅炉是硫磺回收装置核心设备,其能否稳定运行对于硫磺回收装置至关重要。文章介绍了某公司140 kt/a硫磺回收装置克劳斯炉余热锅炉换热管出现腐蚀穿孔后,采用扫描电镜(SEM)、能谱分析(EDS)和X射线衍射(XRD)等方法对换热管与腐蚀产物进行检测的情况,根据检测结果对腐蚀原因进行分析,结果表明:除氧水中溶解氧含量超标导致换热管发生氧腐蚀是造成换热管腐蚀穿孔的主要原因。通过提高除氧器操作温度、增设化学除氧设施等手段,有效降低了除氧水中溶解氧含量,可避免上述情况再次发生。

关键词:硫磺回收装置 余热锅炉 溶解氧腐蚀 原因分析

某公司140 kt/a硫磺回收装置采用部分燃烧的克劳斯工艺,即把所有酸性气原料送进克劳斯炉内,通过控制配风量使酸性气原料中1/3的H2S燃烧生成SO2,剩下2/3的H2S在克劳斯反应器内在催化剂作用下生成硫磺。酸性气被送进克劳斯炉燃烧后,出来的1 230 ℃高温过程气进入余热锅炉。在余热锅炉管程内,过程气被冷却至350 ℃,同时,壳程产生4.4 MPa蒸汽供装置使用。余热锅炉是硫磺回收装置的主流程关键设备之一,其运行状况稳定与否直接关系到整个装置能否长周期运行。

1 余热锅炉基本情况

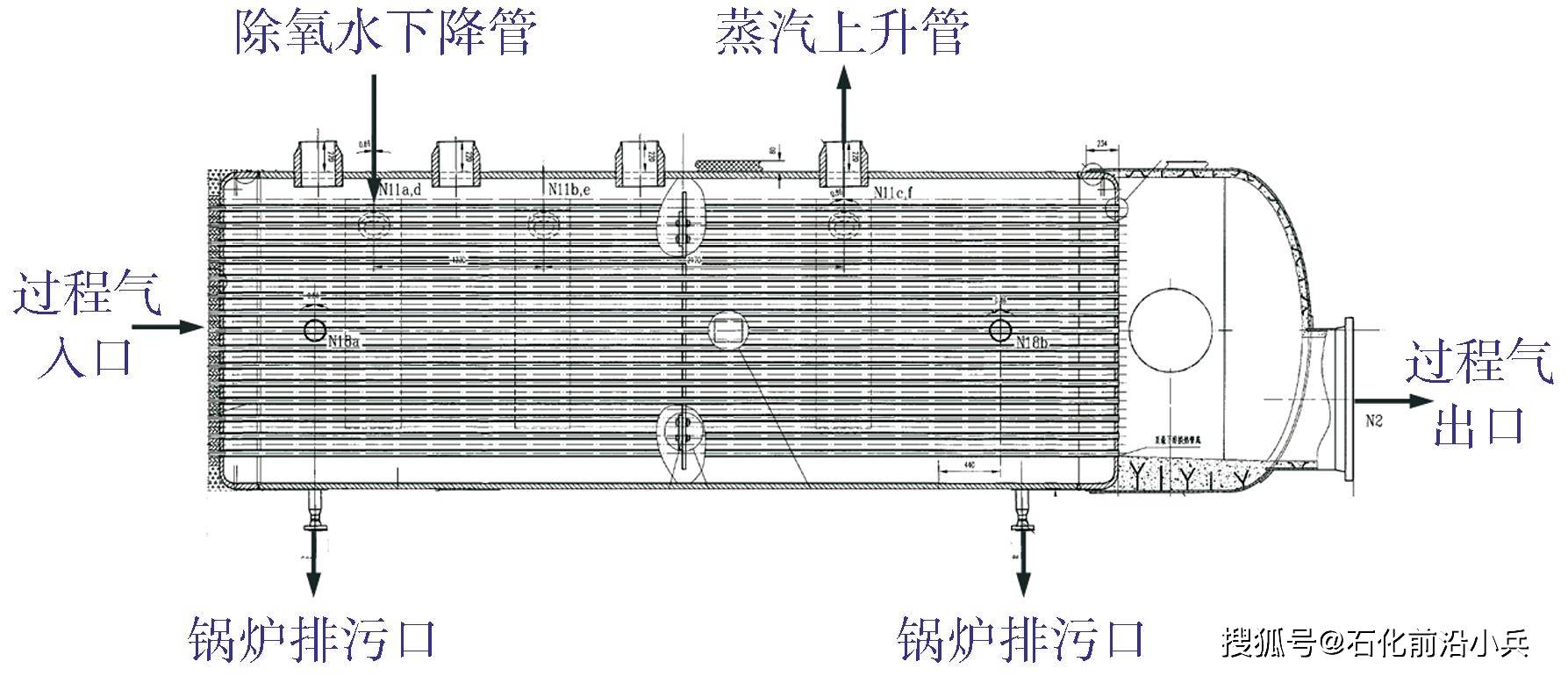

余热锅炉的壳程介质为除氧水和饱和高压蒸汽;壳程设计温度为265 ℃(管板为410 ℃),操作温度为104 ℃(除氧水)/256 ℃(饱和蒸汽)。管程介质为过程气,其主要成分包括H2S、CO2、硫蒸汽、SO2、SO3、CS2、水蒸气、N2等;管程设计壁温410 ℃,操作温度为1 230 ℃(过程气入口)/350 ℃(过程气出口)。换热器为固定管板式,共有613根换热管。换热管规格(外径×壁厚×长度)为φ48 mm×4.5 mm×6 500 mm,材质为20G。炉膛侧换热管管板处有衬里材料以及内衬陶瓷管。余热锅炉壳程上部通过接管与汽包相连。其结构如图1所示。

图1 余热锅炉结构

2 余热锅炉腐蚀原因分析

2021年2月,余热锅炉管束发生泄漏,装置停车检修。打开余热锅炉后,发现多根换热管存在严重腐蚀问题。腐蚀形貌呈现以下形态:腐蚀层呈分层状,腐蚀区域外表面颜色为黑色,部分换热管局部腐蚀减薄严重的区域出现穿孔。在腐蚀相对较轻的的区域,换热管表面存在大量针状点蚀以及小鼓包。换热管腐蚀形貌见图2(a)~图2(b)。将严重腐蚀部位剖开后,发现换热管内壁较为光滑,未出现明显腐蚀。因此,初步判断换热管腐蚀发生在外壁(即炉水侧)。对换热管取样进行腐蚀原因分析,包括微观分析、腐蚀产物分析等。

图2 余热锅炉换热管腐蚀情况

2.1 微观分析

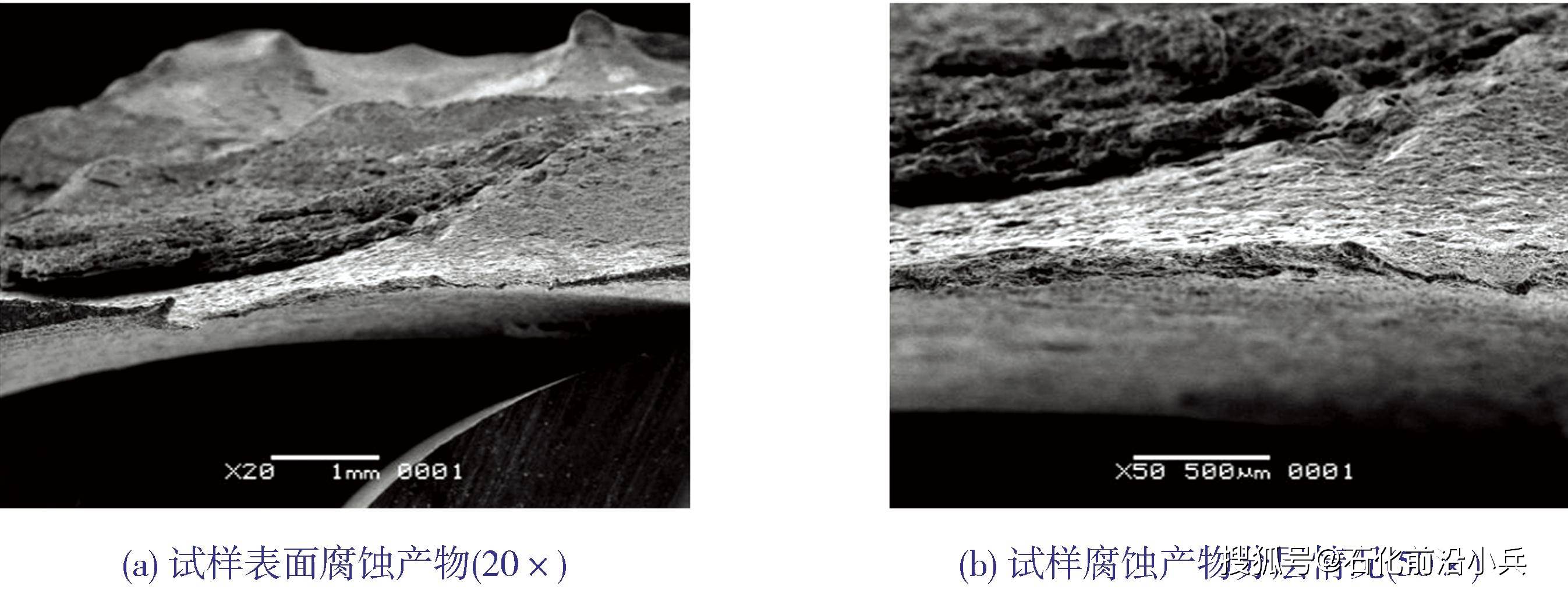

在换热管的不同穿孔位置取样进行微观分析。使用扫描电镜(SEM)观察试样表面微观形貌,结果见图3(a)~图3(b)。由图3(a)~图3(b)可见:试样表面被腐蚀产物覆盖,出现腐蚀产物分层现象;换热管外壁腐蚀较为严重,而内壁并未发生明显的腐蚀。因此进一步确定,腐蚀是从外壁开始发生的,随着壁厚逐渐减薄,最终导致穿孔。

图3 腐蚀部位SEM照片

2.2 腐蚀产物分析

对换热管进行各项检验,结果显示,其材料化学成分、金相组织和硬度均符合标准要求。从腐蚀形貌来看,换热管外壁有许多疏密不均的砖红色小鼓包,局部严重腐蚀部位呈黑褐色、出现穿孔,同时还存在大量针状点蚀坑。这些都是典型的氧腐蚀特征【1-2】。

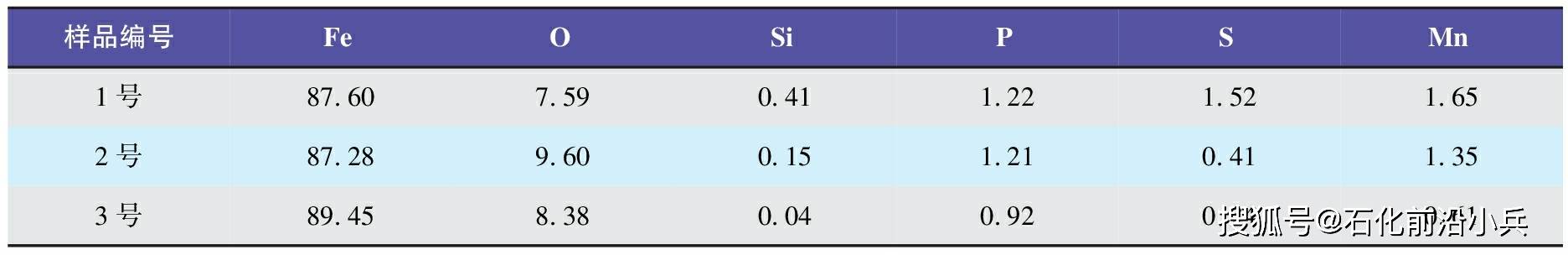

对腐蚀产物进行能谱分析(EDS),取样位置见图4(a)~图4(c)所示,能谱分析结果见表1。由表1可知,穿孔表面附着的腐蚀产物中,Fe、O元素含量较高。

表1 样品能谱分析结果(质量分数) %

图4 能谱检测位置

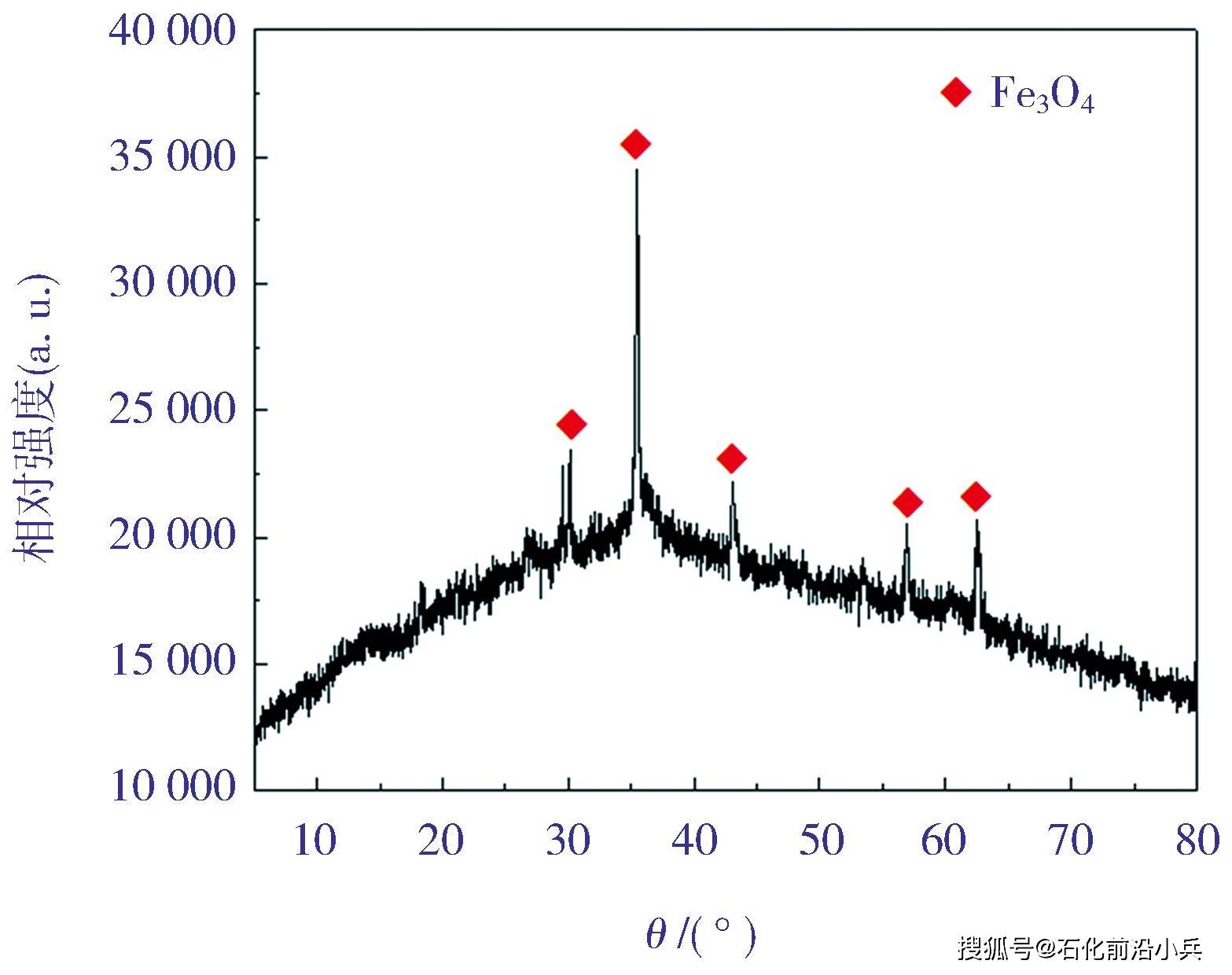

为了进一步确定换热管的穿孔原因,对换热管表面严重腐蚀区域的黑色腐蚀产物进行了X射线衍射分析(XRD)。样品的XRD图谱如图5所示。分析结果表明,换热管外壁的黑色腐蚀产物为Fe3O4。由此可以证实,换热管腐蚀原因为氧腐蚀。

图5 腐蚀产物XRD图谱

2.3 腐蚀原因分析

该装置除氧水由公用工程装置提供。除氧器为热力式除氧,操作压力为6 kPa,属于微正压操作,设计除氧水温度为104 ℃。但经调查,该除氧器实际操作温度仅为85~90 ℃,在6 kPa的操作压力下达不到水的沸腾温度,无法有效除氧,使得除氧水中溶解氧含量超标,并最终导致锅炉管束发生氧腐蚀。根据GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》的规定,3.8~5.8 MPa蒸汽锅炉溶解氧含量应≤15 μg/L。而2020年对该装置除氧水共进行了48次检测,溶解氧含量均在28~31 μg/L之间,均超过控制指标。

氧腐蚀的实质是电化学腐蚀。在该余热锅炉中,换热器管束外壁介质为除氧水,同时外壁表面温度较高,析出的氧气泡附着在换热管表面,与金属电极电位较高的部位(阴极)发生吸氧夺取电子的反应,产生大量的氢氧根离子(OH-)。金属壁电极电位较低的铁基(阳极)则发生铁原子失掉电子变为亚铁离子溶于水中和溶于水后的一系列反应。上述反应的方程式如下【3】:

O2+2H2O+4e-→4OH-(阴极)

(1)

Fe→Fe2++2e-(阳极)

(2)

Fe2++ 2OH-→Fe(OH)2

(3)

4Fe(OH)2+O2+2H2O=4Fe(OH)3

(4)

阴、阳两极不断反应,最终导致管外壁腐蚀形成凹坑。

电化学腐蚀的同时,还存在物理冲刷腐蚀。换热管外的除氧水被管内高温气体闪蒸成为气泡,气泡在压力作用下破碎,对外壁的腐蚀层产生冲刷作用,导致换热管壁厚减薄并最终穿孔。

3 采取对策

3.1 余热锅炉修复

对余热锅炉两侧管板与换热管连接处进行检查,发现1根换热管存在明显漏点。取出泄漏的换热管,发现腐蚀严重。首先对泄漏换热管周边进行抽管检查,发现部分换热管也存在一定的腐蚀。遂安排对第1根泄漏的换热管及其周围6根换热管进行堵管操作,堵管前对管板进行渗透检测,堵头安装完成之后,再次进行渗透检测,确保焊接无缺陷存在。

初步堵管完成后注水试压查漏,注水过程中发现第2根换热管泄漏。采用堵头临时对泄漏换热管进行封堵,继续升压至4.5 MPa,升压过程无泄漏。在4.5 MPa的压力下保压0.5 h,仍未发现泄漏。泄压过程中发现第3根换热管泄漏,堵管后再次注水试压,保压1 h无泄漏,试压合格。试压完成后对管板进行修复,主要内容为更换陶瓷管和刚玉料修复。本次共更换陶瓷管90根。

3.2 提高除氧水质量

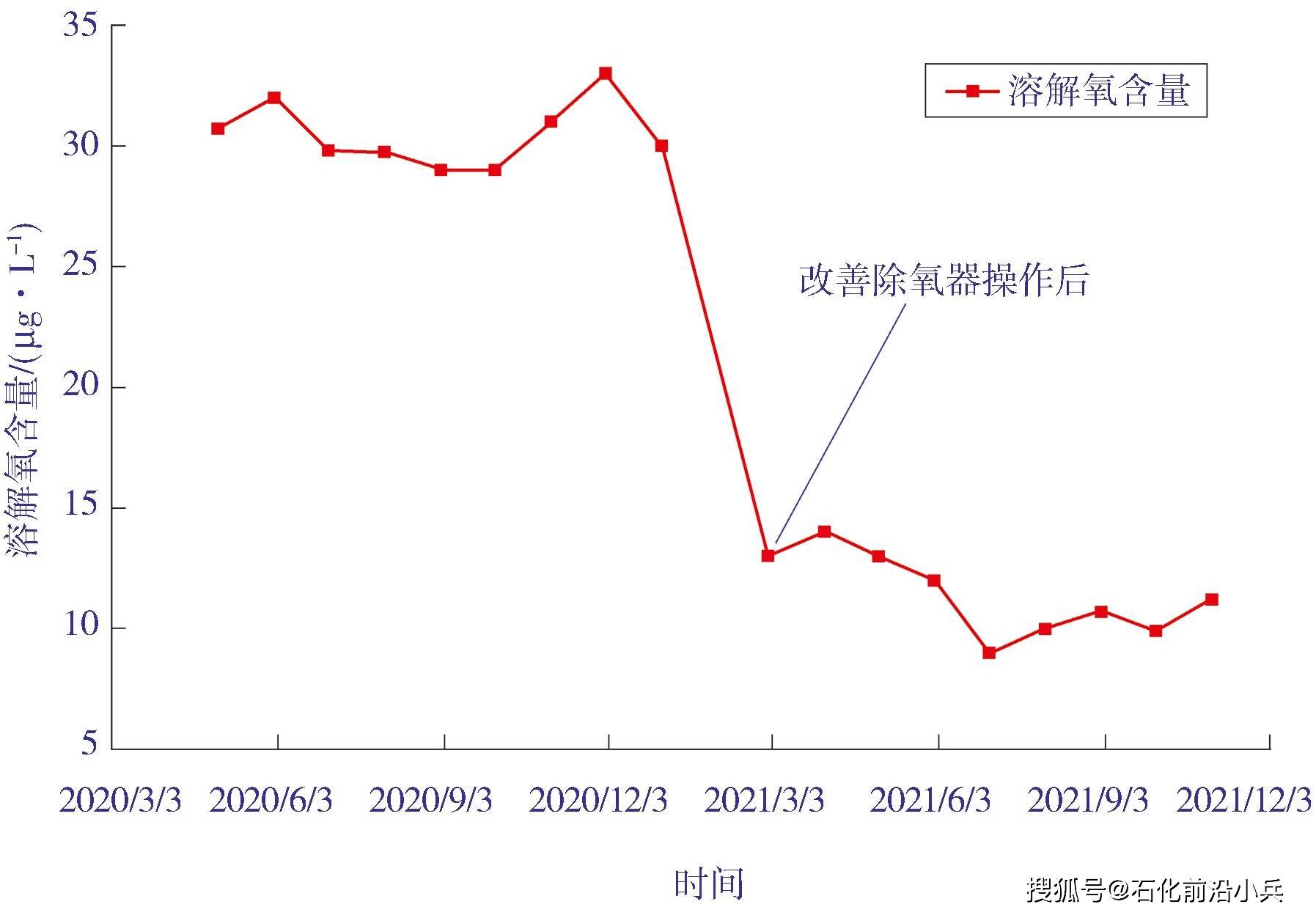

首先,按照设计参数要求,将除氧器操作温度提高至104 ℃,以确保除氧效果。此外,除氧水系统在现有热力式除氧基础上,再增设1套化学除氧设施。通过热力+化学辅助除氧,最大限度地提高除氧能力,实现深度除氧目的【4-5】。通过采取以上措施,除氧水中溶解氧含量显著降低,并能够稳定控制在15 μg/L以下(见图6)。将上述措施应用在另一系列(Ⅰ系列)克劳斯炉余热锅炉上,其管束即未发生泄漏,可为装置节约停工损失及检维修费用约5 860万元(其中因装置停工导致原油加工量降低带来的经济损失约5 680万元,检维修费用约180万元)。

图6 除氧水质量改善前后变化情况

由于除氧水中溶解氧含量的检测对环境要求较高,为了避免人工检测误差,又在除氧水系统增设了1套溶解氧在线分析仪,与人工检测进行比对,确保检测数据的可靠性。另外,由于文中所述余热锅炉炉管已经发生腐蚀,且修补、堵管数量较多,通过对其运行寿命进行评估,判断已无法满足装置长周期运行需求,因此决定在下次装置大修时予以整体更换。

4 结语

克劳斯炉余热锅炉是硫磺回收装置的关键设备,而除氧水质量对余热锅炉的安全运行至关重要,需要严格控制。某装置余热锅炉管束发生腐蚀泄漏后,通过对其换热管进行理化分析,确定了腐蚀原因为溶解氧腐蚀。针对上述原因,采取提高除氧器操作温度、增设化学除氧设施等手段,使除氧水中溶解氧含量降至规定范围。同时,增设1台溶解氧含量在线分析仪,便于实时监控溶解氧含量。对于文中所述的出现腐蚀泄漏的管束,临时采取了堵管消漏措施。但是鉴于该管束已出现大面积腐蚀,仅通过堵管已难以保证长周期运行,因此建议对该余热锅炉进行整体更换。