PTA精制结晶器机械密封有限元分析与对策

摘 要:PTA精制结晶器作为PTA装置的主流程设备,其机械密封的可靠性对整个装置的稳定运行有直接影响。文章对某PTA装置精制结晶器机械密封失效的原因进行分析,并采用有限元软件对机械密封结构改进和优化前后的状况进行模拟,了解其动、静环温度场和变形情况。根据模拟分析结果对机械密封的结构进行了改进,有效降低了零部件,特别是动、静环处的环境温度,改善了密封润滑条件,解决了原机械密封的失效问题。

关键词:机械密封 泄漏 改进和优化 动、静环变形 有限元分析

机械密封(Mechanical Seal)是旋转流体机械的关键部件之一。在传动轴高速转动过程中,密封端面间润滑液体会产生较大的粘性热,温度过高时,液膜因发生汽化减薄,将导致其润滑性能降低。在高参数和变工况条件下,液膜还可能发生破裂,从而导致密封作用失效。为了提升机械密封可靠性,有时需要对泄漏量较大或产生热量较大的密封结构进行合理改造,以使其满足长期稳定运行的要求。

机械密封改造的思路有很多种,如针对动、静环失效的材料改造【1】,以密封面表面结构为主的改造【2】,摩擦副几何形状的【3】改造等等。改造的主要目标包括降低设备过热导致的热裂、密封面形变导致的干磨以及各类元件失效导致的泄漏。这些改造主要依据是对失效【4】或低效部件进行识别检测【5】(识别方法有电容法、电涡流和声发射法),然后对关键部位进行优化设计,降低因密封结构失效导致的泄漏和热损伤,从而提高设备的机械密封质量。

本文研究的PTA(对苯二甲酸)是石油化工产业中的原材料之一。PTA精制结晶器的操作工况、机械密封结构复杂,且生产过程中不允许停车【6】,因此,其密封结构的设计对生产设备的长期、稳定运行具有重要影响。本文对PTA精制结晶器机械密封装置腔体的改造方案进行了介绍,同时运用有限元方法对比了密封面改造前后的热力学和流体力学特性;此外,还对改造后的摩擦副密封特性进行了深入分析,并提出了机械密封防泄漏的措施。

1 改造前机械密封分析

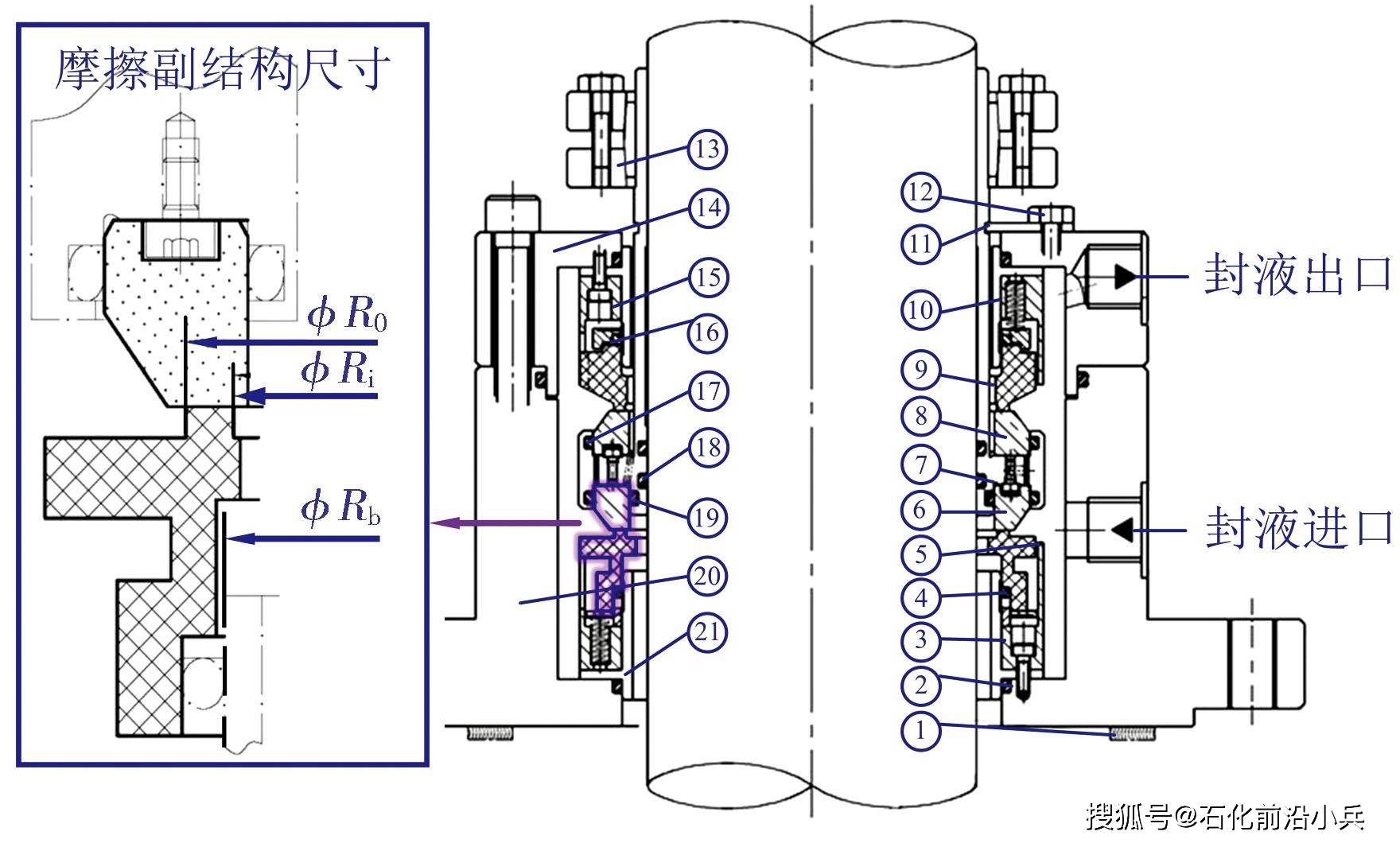

PTA精制结晶器配套有连续生产的高温高压搅拌机。该搅拌机内的机械密封零件较多,其密封结构形式为静止式、小弹簧、平衡型双端面机械密封,如图1所示。其中,静环材料为石墨,动环材料为碳化硅。具体的密封介质和工况参数见表1。

表1 密封工况参数

1—垫片;2—密封圈;3—传动套;4—密封圈;5—介质侧静环;6—介质侧动环;7—密封圈;8—大气侧动环;9—大气侧静环;10—弹簧;11—定位片;12—螺栓;13—锁紧装置;14—端盖;15—传动套;16~19—密封圈;20—腔体;21—衬套

图1 原机械密封结构

在试车初期,检测到介质侧的密封在运行过程中出现了明显的泄漏,而且泄漏量随运行时长逐渐增大;将装置停车进行消缺处理,更换了随机备件,但发现泄漏问题仍未能解决。该密封的结构设计存在较为严重的缺陷,因此需要对密封产生泄漏的原因进行分析,找到应对策略,必要时还需要对原机械密封结构进行一定的改造,以满足现场工艺连续运行的操作要求和装置长周期稳定运行的需要。

1.1 原机械密封失效分析

将机械密封解体后发现,介质侧静环存在干摩擦现象(见图2),导致了静环失效,而其他密封环和零部件无异常现象。由相关研究文献和实践经验【7-8】可知,造成密封面干摩擦的原因有两种:

图2 失效的静环

1) 密封的封液中断,导致密封面干摩擦;

2) 动、静环密封面温度过高,其间的润滑膜受热汽化,导致密封面润滑性能变差,进而发生干摩擦。

经现场核实,该机械密封的封液并未中断,因此初步断定,是由于动、静环密封面产生的热量增大导致的干摩擦。

1.2 原机械密封端面分析

1.2.1 原机械密封基本参数计算

为分析问题原因,需要对原进口密封的基本设计参数进行校核。经过检测,原机械密封的冲洗方案为Plan 54,封液为脱盐水,摩擦副的结构尺寸见图1。根据摩擦副尺寸可计算得到弹簧比压Ps、平衡系数K、接触比压Pc和PcV值【9】。

平衡系数K的计算见式(1)。

(1)

式中:K——平衡系数;

Ro——密封摩擦副外径,mm;

Rb——密封滑移直径,mm;

Ri——密封摩擦副内径,mm。

弹簧比压Ps的计算见式(2)。

(2)

式中:Ps——弹簧比压,MPa;

Fs——密封总弹簧力,N。

密封端面比压Pc的计算见式(3)。

Pc=(K-λ)ΔP+Ps=0.325 MPa

(3)

式中:Pc——密封端面比压,MPa;

λ——密封反压系数,当密封面润滑介质为水时为0.5;

ΔP——密封面内外压差,MPa。

PcV值的计算见式(4)。

PcV=0.105 MPa·m/s

(4)

式中:V——密封摩擦副的平均线速度,m/s。

分析计算结果可知,进口机械密封各参数的选取是合理的,摩擦副各项参数满足该工况下机械密封的基本设计条件。

1.2.2 介质侧机械密封有限元模拟及分析

为进一步分析泄漏现象与密封面产生热量的关系,需要采用有限元分析(FEA)和流体力学(FDM)方法对原机械密封进行模拟,从而得到密封面在运行工况下产生的热量。模拟内容包括机械密封在工作状态下动、静环的热力学特性,以及固体力学和密封端面中的流体力学特性【10】,并对两者进行耦合运算。

经计算得到介质侧密封环温度场和变形分布,如图3所示,其中紫色曲线为介质端摩擦发热量,其余为端面的压力沿摩擦副半径的变化情况。通过机械密封软件分析可知,虽然端面摩擦发热量不高,但温度很高,动、静环温度最高达到125.7 ℃。造成这一现象的原因是:釜内高温气体作用在介质侧密封动、静环内侧,通过动、静环传导大量的热,使得密封端面温度升高。端面温度升高导致动、静环端面润滑膜(高温脱盐水)润滑性变差,造成干磨,使得密封端面产生磨损;随着磨损的加重,泄漏量从102 mL/h增加到680 mL/h,最终导致密封因严重泄漏而失效。

图3 原机械密封介质端面压力、温度场和摩擦生热量

2 机械密封的改造措施及效果

2.1 改造后的机械密封结构

为了减轻(或消除)摩擦副因产生热量过高导致的干磨现象,在密封腔底部增加了水夹套,以降低密封动、静环的内侧温度;同时将密封型式改为T144型,改造后的密封结构如图4所示。

1—密封圈;2—静环;3—动环;4—密封圈;5—弹簧;6—顶丝;7—传动套;8—推环;9—端盖;10—锁紧盘组合;11—螺栓;12—定位片;13—轴套;14—键;15—腔体;16—密封圈;17—底盘

图4 改造后的密封结构

2.2 改造后的密封特性分析

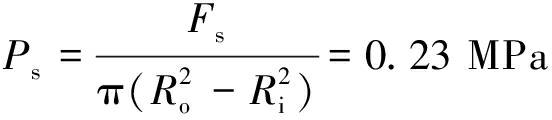

对改造后的机械密封结构进行相同的热力学和流体力学模拟,得到改造后的机械密封端面动环与静环的性能参数。图5为改造后介质侧密封环温度场和变形分布以及密封端面流体压力和接触压力随摩擦副半径的分布。

图5 改造后的介质端面压力、温度场和摩擦生热量

由图5分析可知,在原机械密封底部加装冷却水夹套后,有效降低了摩擦副端面的温度(温度最高为42.8 ℃),摩擦副介质侧变形也只有微小的-0.42 μm(发散)。这说明,改造后的密封端面具有适宜的温度环境,因而变形程度大大降低,摩擦副的磨损情况也得到了有效改善。经检测,改造后的泄漏量只有10 mL/h,可以满足现场使用要求。

图6为大气侧密封端面流体各项压力、温度场以及介质侧密封端面发热量随摩擦副半径的分布。

图6 大气侧端面压力、温度场和摩擦生热量

计算结果显示,改造后密封结构在大气侧的变形只有-2.00 μm(发散),温度最高为46.6 ℃,说明密封端面温度环境优良,变形和磨损较小。经检测,大气侧泄漏量只有7.2 mL/h(大气侧密封面压差大),因此,改造后大气侧的各项参数也满足现场使用要求。

2.3 改造效果

经过多次模拟和反复试验,改型后的机械密封(见图4和图7)上线运行一次成功,各项参数稳定,设备连续运行超过16 000 h,满足PTA装置现场1个大修周期(约24个月 )的运行要求,同时,其使用寿命和泄漏量也均满足HG/T 2269—2020《釜用机械密封技术条件》的要求。

图7 改造后的机械密封现场实物

3 结语

机械密封的密封特性直接影响流体机械的运行效率和长期稳定性。在温度和压力较高的工况下对机械密封的结构进行改造,能够有效降低机械零部件,特别是动环与静环处的环境温度,从而进一步提高密封副的润滑特性。在设计时除了进行基本参数核算之外,还可以利用机械密封有限元软件进行模拟,并对结果进行比对分析。本文所述的改造方法解决了PTA精制结晶器的密封失效问题,为设备的长期稳定运行提供了有力支撑,并可为相近工况下PTA装置机械密封的设计提供参考。