设备附属管道振动和支架焊接不当导致压力容器泄漏的案例分析

摘 要:某装置中,设备附属管道在装置运行时持续振动,同时其支架局部尖端直接被焊接到设备外壁上,长期运行后,设备壳体发生由支架尖端应力集中处起始的裂纹,裂纹扩展后导致泄漏。文章介绍了发现介质泄漏、查明泄漏位置、定性分析原因、修补器壁裂纹等全过程,通过有限元方法对应力分布情况进行精确分析,找到了裂纹产生的结构原因。同时总结了相关的设计操作要点,可供有类似问题的设备参考借鉴。

关键词:工程案例 压力容器 管道振动 应力集中 泄漏 裂纹

国内西南地区某大型天然气净化厂处理的原料天然气中,H2S和CO2含量(摩尔百分比)高达12%,该厂主装置包括天然气脱硫、天然气脱水、硫磺回收、尾气处理等单元,因需处理的原料天然气总量大,分4个系列并行。H2S存在于净化厂的多个单元中,一旦泄漏将危及现场操作人员、邻近岗位人员甚至周边群众的生命和健康【1】。溶剂再生塔是脱硫单元溶剂循环的关键设备之一,该塔为填料塔,吸收了H2S等酸性气的富溶剂自上而下流过填料,被自下而上流动的重沸器产生的汽提气解吸再生为贫溶剂。

溶剂再生塔新建于2015年,内径3 000 mm,总高约44 000 mm;工作温度为96~126 ℃,设计温度为160 ℃;工作压力为0.1 MPa,设计压力为0.5 MPa;操作介质为酸性气、复合溶剂。壳体上段因塔顶冷凝系统温度降低以及H2S、CO2和水分的存在和聚集,易形成H2S-CO2-H2O共同作用的电化学腐蚀和应力腐蚀开裂【2】,故材料采用S30403+Q245R复合板,名义厚度为17(14+3) mm。壳体下段材料为Q245R,名义厚度为18 mm。保温材料是硅酸铝,厚度为85 mm。

1 泄漏过程

1.1 发现介质泄漏和外壁裂纹

设备投用后第6年、所在系列装置停工检修期间,检修人员发现塔器裙座上有黄褐色液体,怀疑塔器有部位存在泄漏情况,于是自下而上逐层拆除保温层进行目视检查,至塔身38.3 m平台下一管架处,发现疑似泄漏源。对疑似泄漏区域壳体外表面进行清理打磨,之后再进行渗透检测,最终在壳体复合板外壁与管架水平梁生根处发现1条长约230 mm的裂纹,如图1所示。水平梁由两槽钢背对背组合而成,槽钢与壳壁之间有垫板,垫板与壳壁焊接,槽钢再与垫板焊接。为了使2根槽钢方便组对,槽钢根部上侧设有1块8 mm厚的连接板,但由于垫板设计尺寸偏小,连接板端部被迫跨过垫板,约30 mm直接被焊接在壳壁上。由图2可见,连接板尖端位于裂纹的近似中间位置。裂纹为竖直走向,向上终止于筒体环缝,如图3所示,从形貌上推断,该上端部为裂纹一端的终止部位;图4所示为裂纹向下延伸的终止部位。从图5所示的连接板与壳壁焊接尖端处裂纹中夹杂粘稠物质的情况可判断,该处为介质泄漏位置。连接板与壳壁为现场焊接,焊接质量目视较差。

图1 裂纹周边环境

图2 裂纹整体走向

图3 裂纹上端细节形貌

图4 裂纹下端细节形貌

图5 裂纹中部细节及连接板尖端焊接接头形貌

1.2 贯穿裂纹内壁形貌

根据塔器疑似已出现泄漏的情况,初步判断该裂纹为贯穿裂纹,所以需要找出裂纹在内壁的位置。拆除内侧规整填料后,在外壁裂纹对应的内壁位置,首先对表面黄色锈层进行打磨处理,然后喷涂PT渗透液,最后喷涂显影液后,观察到内壁裂纹的存在形貌。如图6所示,3 mm不锈钢复层内壁裂纹长度约30 mm,从定位与走向上判断,其与外壁裂纹自连接板端部向上30 mm段几乎重合。

图6 贯穿裂纹内壁形貌

1.3 泄漏处周边勘查

泄漏处支架所支撑的是富溶剂管道。该管道从地面一换热器起始,最初为水平走向,然后再附塔壁向上至塔上段。管道在框架平台上有1处水平支撑,竖向下部有1处导向支架,向上转水平段就是泄漏处的支架,管道先经过π形弯,然后水平经过阀组,之后再进入塔器。因泄漏的溶剂再生塔所在的系列装置已停工,而多个系列装置的设计、建造和运行状态又基本一致,因此可通过其他2个正常运行的系列装置查看该塔泄漏处正常运行时的周边情况。经勘查,该管道自换热器后第1个支撑处便存在振动,附塔向上,管道振动逐渐增大,直至阀组位置振动最为剧烈,振幅10 mm左右。检查各层平台振动情况发现,多层平台均表现出明显振动,尤其是阀组所处的附塔大平台,振动最为剧烈。经分析可知,该管道内介质为气液两相流,自下而上的流动过程中,极易发生喘振。观察和感觉到的管线、平台等振动情况也与喘振类似,周期约数秒。

1.4 泄漏原因初步分析

连接板与壳壁为现场焊接,焊接表观质量较差,焊接过程中可能导致母材受损,存在微裂纹。管架连接板(未通过垫板)直接与塔壳焊接,其狭窄尖端与壳壁焊接的局部区域容易导致应力集中。管道振动通过管架传递过来,导致该局部区域应力循环加载。综合上述现象分析可知,由于该局部区域应力较大,再叠加约5年时间的应力循环加载,导致焊接接头处微裂纹萌生【3】,并由微观裂纹扩展为宏观裂纹,因为壳体薄膜应力最大主应力方向为环向【4】,所以裂纹沿与其垂直的轴向扩展,即逐步向上和向下扩展,形成现在的裂纹形貌。

1.5 裂纹修补及相关处置

针对上述问题,改造施工方会同塔器设计方、业主方商定出维修方案,并同时进行如下处置:

1) 将裂纹处的管道支架移位,所有支架附件均焊接在垫板上,不得直接与壳壁相焊;

2) 对管道支架生根处附近范围内的壳体进行100%渗透检测和100%超声检测,以排除未发现的表面和埋藏裂纹;

3) 对其他系列装置中该塔类似位置进行检查,如有附件未通过垫板焊接到壳壁上的情况,进行相应整改;

4) 优化喘振管道的支撑方案,以缓解振动,从而降低其对塔器的影响。

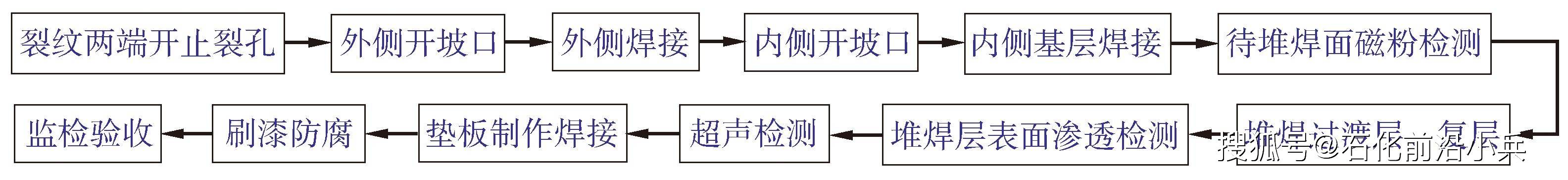

裂纹修补实施流程如图7所示。

图7 裂纹修补实施流程

2 局部应力的有限元法计算与分析

为了解支架等附件与器壁直接相焊的局部应力分布情况,采用Workbench软件中的Static Structural模块对该案例进行了有限元法数值计算。

2.1 几何模型

按照该溶剂再生塔器相关尺寸建立几何模型。为减少不必要的计算量,取壳体周向60°范围内的圆筒(两侧设置为symmetry镜像),轴向长度取2 000 mm;因复合板的复层不计入强度计算,所以模型厚度取14 mm;为计算操作状态下的应力值,压力取工作压力0.1 MPa,温度取工作温度110 ℃;垫板尺寸取250 mm×250 mm,厚度为20 mm;连接板尖端突出垫板边缘部分的尺寸为20 mm×8 mm,厚度为20 mm。几何模型共包括圆筒壳体、垫板、连接板尖端3个solid部分,各零部件之间的贴合面设置为bonded形式的接触单元。

2.2 划分网格

因3个solid部分均为规则立方体,所以选用六面体网格进行扫略划分单元,其中壳体上的网格尺寸较大,垫板上中等,连接板尖端较小。

2.3 边界条件

壳体轴向一端设置为柱坐标系,约束其轴向和周向位移,径向设置为自由; 另一端加载因内压引起的等效压力-5.3 MPa。壳体内壁面施加静压力0.1 MPa。将水平梁所承受的外载荷设定为10 000 N的拉力,对管架进行受力分析,推导出垫板(含连接板尖端)外表面的等效应力为-0.16 MPa。

2.4 计算结果

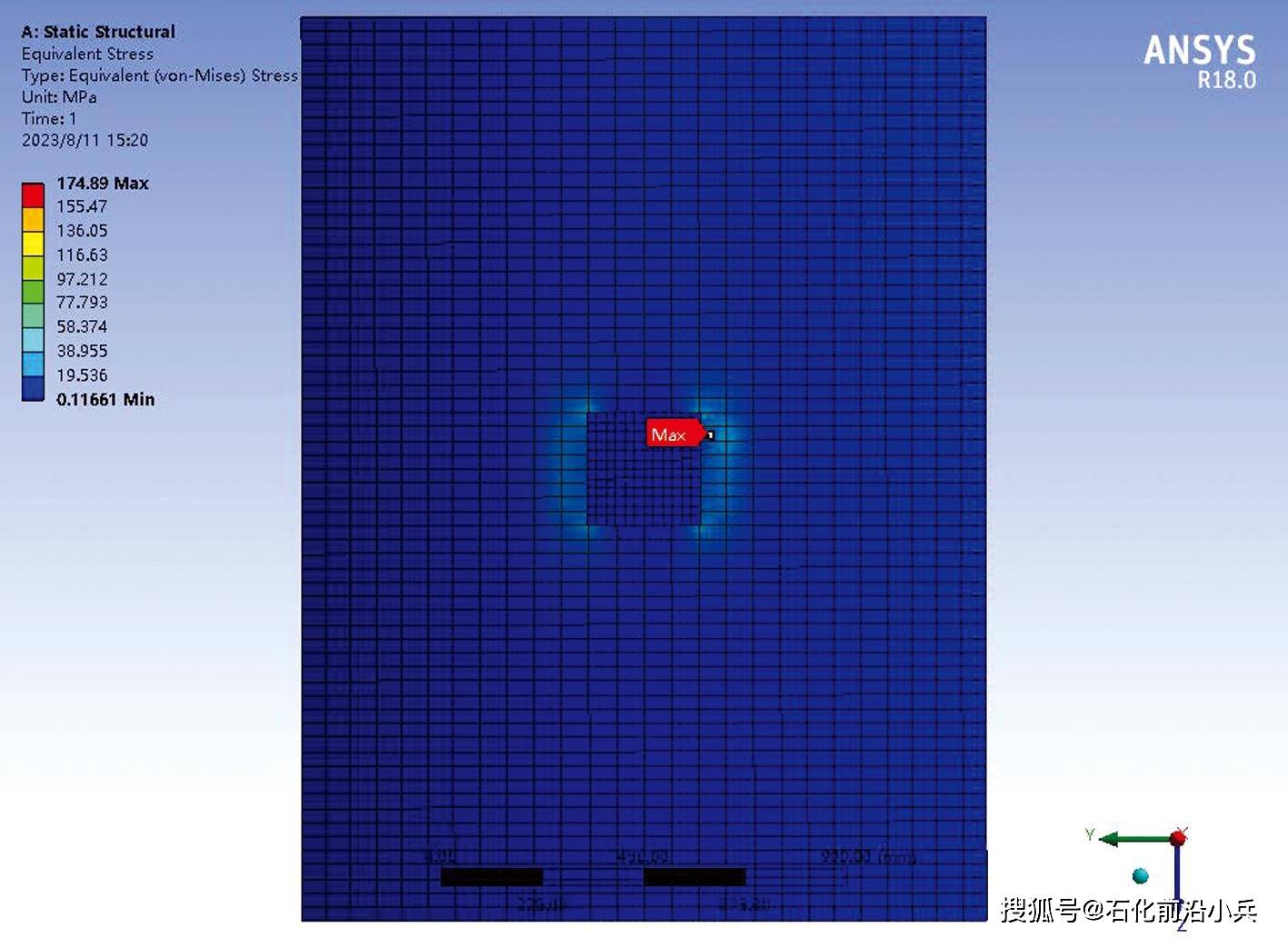

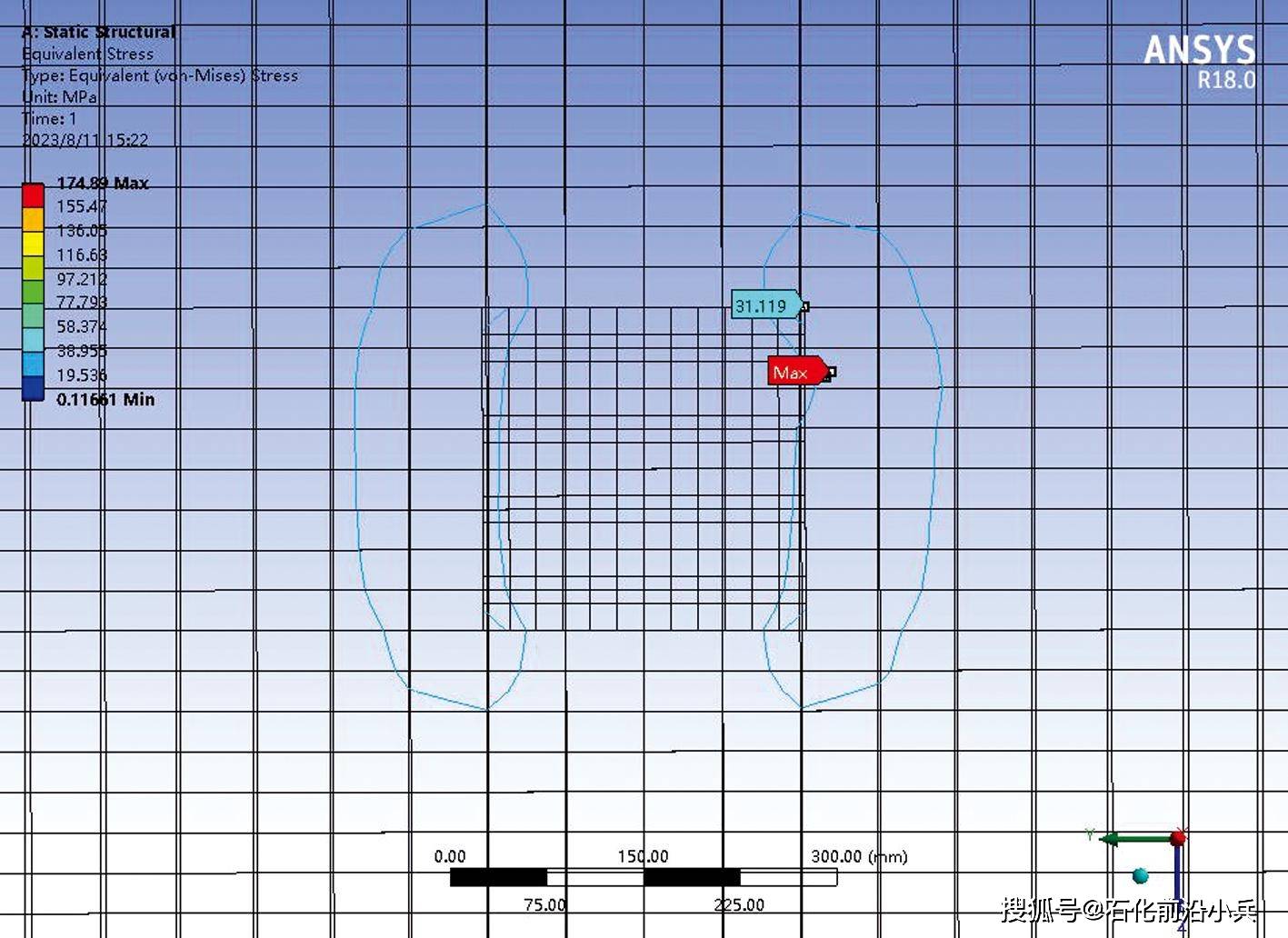

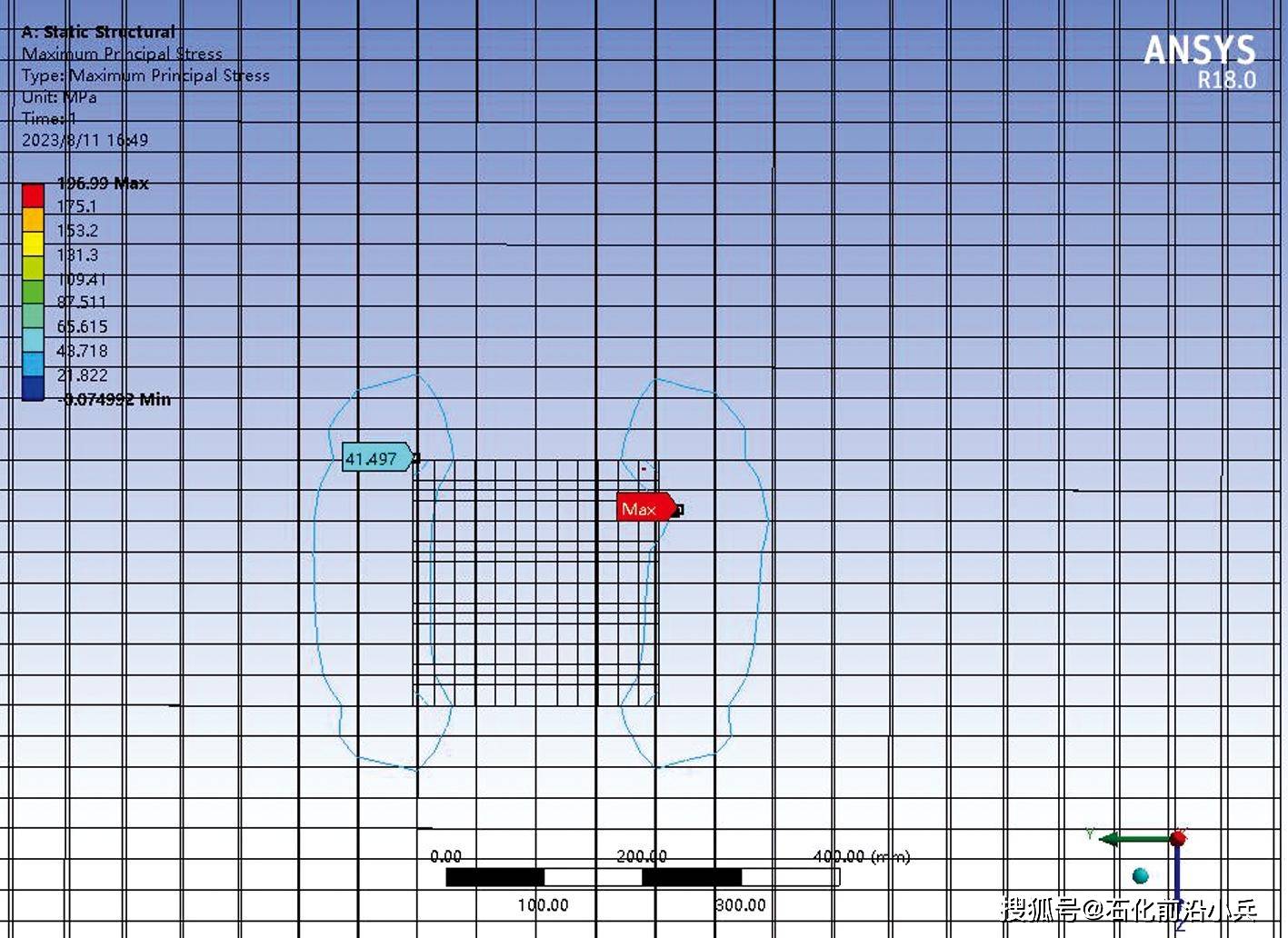

由计算结果可知,等效应力最大值(175 MPa)出现在连接板尖端与壳体外壁连接位置(如图8所示),其数值为垫板尖角与壳体外壁连接位置处(应力为31 MPa)的5.6倍左右(如图9所示)。分析最大主应力发现,最大值也出现在连接板尖端与壳体外壁连接位置,其数值为197 MPa,是垫板尖角与壳体外壁连接位置处(应力为41.5 MPa)的4.7倍左右(如图10所示)。

图8 等效应力云图

图9 连接板尖端和垫板尖角处壳壁的等效应力

图10 连接板尖端和垫板尖角处壳壁的最大主应力

本文案例中的管道振动周期约为2 s,自开工以来循环次数约8×107次,已远超JB/T 4732—1995(2005年确认)《钢制压力容器—分析设计标准》附录C疲劳曲线适用的最大循环次数(1×106次),属于高周疲劳的范畴。

3 结语

本文所述工程案例及其数值分析结果表明:

1) 设备上有较大载荷且生根端有尖角的附件,应通过垫板与壳体相焊,否则会在附件尖角处产生应力集中,应力将增大数倍,易导致壳壁产生裂纹;

2) 设备附属管道或其他相关部件发生振动时,需引起高度关注并及时消除,因为设备设计时可能并未考虑振动所施加的疲劳载荷,尤其是无法考虑振动引起的高周疲劳失效问题。