乙烯装置裂解气压缩单元段间后冷器的选型探讨

摘 要:文章提出了乙烯装置裂解气压缩单元段间后冷器的3种典型选型,即双弓形折流板换热器、X壳型换热器和螺旋折流换热器。结合段间后冷器的工艺特点、流体易结垢特性、传热优化设计、机械清洗要求和投资经济性等对3种选型进行了优劣分析和综合对比,同时根据实际工程设计经验给出了优选推荐的选型次序,为乙烯装置该系统段间后冷器的选型提供了理论依据。

关键词:裂解气压缩 段间后冷器 腐蚀 换热器选型 乙烯装置

在乙烯装置中,为降低能耗和限制裂解气在压缩过程中的升温,通常采用多段压缩,其段间需设置后冷器【1】。段间后冷器的实际换热效果将直接影响裂解气压缩机的功率和能耗,甚至直接决定整个乙烯装置的负荷能力。

乙烯装置裂解气压缩单元后冷器必须结合工艺物料的实际组成、工艺要求、平面布置、设计可靠性和设备投资最优等各个方面进行选型优化,以实现较高的传热效率、较低的压降、较好的抗介质腐蚀和抗结垢性能,确保装置平稳操作和长周期安全运行。

1 裂解气压缩单元段间后冷器的工艺流程

由于裂解气分离的需要,裂解气需要压缩到3.6 MPa(表)左右,压缩比一般均在25以上,段间设置后冷却器,冷却通常采用水冷方式【2】。裂解气压缩的合理段数,主要是由压缩机各段出口温度所限定的。目前国内多数乙烯装置采用5段压缩,例如前脱丙烷分离工艺流程,在压缩机的第四段和第五段之间用碱洗的方法脱除裂解气中的酸性气体(硫化氢和二氧化碳),然后进入洗苯塔脱除苯等物质后进入冷分离区。

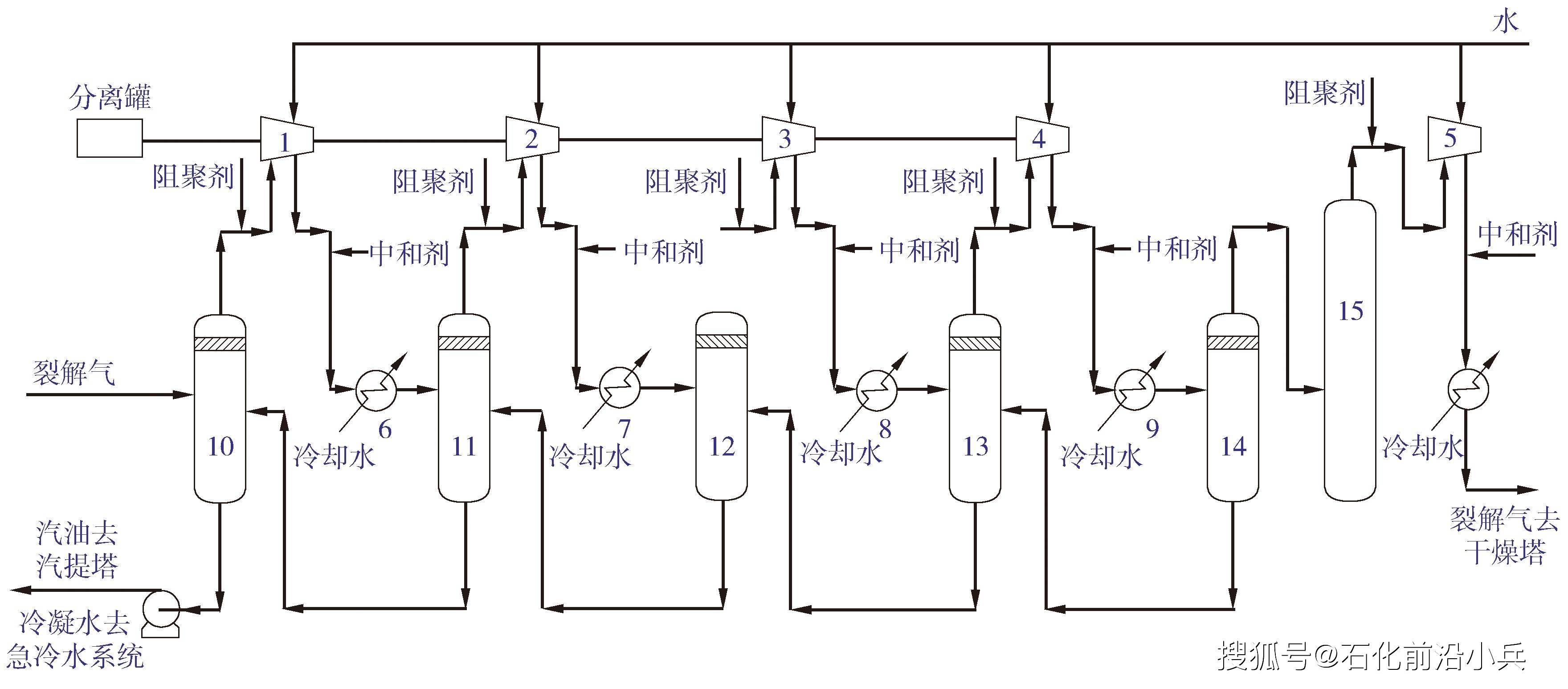

图1为某乙烯装置裂解气压缩段间后冷器的工艺流程【3】。

1—压缩机一段;2—压缩机二段;3—压缩机三段;4—压缩机四段;5—压缩机五段;6—一段后冷器;7—二段后冷器;8—三段后冷器;9—四段后冷器;10~14—一~五段出口分离罐;15—碱洗塔

图1 某裂解气段间后冷器工艺流程

从急冷区水洗塔顶进入裂解气压缩机一段的裂解气中含有一定比例的不饱和烃,这些物质在85 ℃以上会发生聚合反应【4】,形成黏稠的附着物,在受热的金属设备内壁形成一层组成复杂的污垢物,即所谓的结焦【5】。结焦物黏结在裂解气段间后冷器流道上引起堵塞,影响换热器的传热性能和机械性能,甚至会导致段间后冷器不能正常工作。

2 选型分析

裂解气压缩单元段间后冷器是实现段间压缩单元热量传递的重要设备。通常情况下,适宜选用管壳式换热器,冷却水走管内,裂解气走壳侧。工艺方面通常要满足如下要求:裂解气侧低压降、减缓裂解气侧结垢腐蚀、减缓冷却水侧腐蚀泄漏和提高设备的使用寿命。在生产操作过程中,段间后冷器同时存在裂解气结焦堵塞、酸性腐蚀和冷却水侧由于水质和沉积杂质等造成的垢下腐蚀。两侧介质会造成双重破坏,缩短设备的使用寿命和降低传热性能。换热器传热效率的降低会造成换热器出口裂解气温度的升高,尤其是经过压缩机各段压缩后的气体,温度和压力将变得更高,较厚的结垢层也将引起换热器的结焦和振动,使得裂解气温度更高,导致恶性循环。

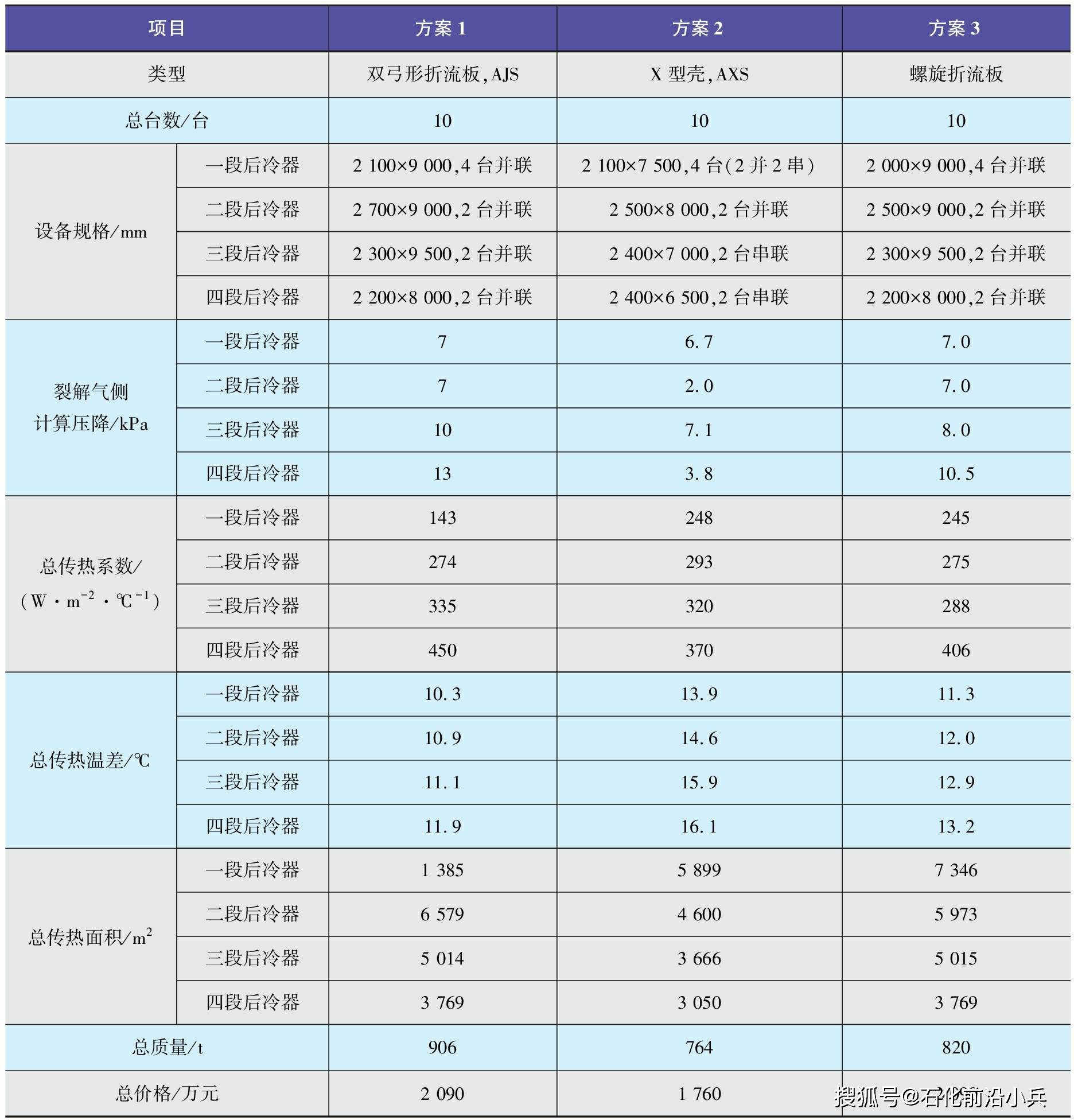

表1为某百万吨级乙烯装置裂解气压缩单元后冷器的工艺条件。

表1 某乙烯装置中裂解气段间后冷器的工艺条件

该装置中,一~四段后冷器的总换热负荷在60 MW左右,裂解气的流量较大,同时允许压降低。此外,段间后冷器的裂解气侧和循环冷却水侧都要求考虑机械清洗,因此换热器通常采用浮头型式。段间后冷器裂解气侧的结垢部位中一般底部较为严重,主要为碳五至碳九的液相在壳侧冷凝过程中产生污垢。这些垢物往往与石油树脂较为相似。为最大程度减少污垢的产生,该系统的换热器需要进行壳侧流动区域的优化,以尽量避免和减少死区。换热管通常采用25 mm×2.5 mm的规格,并采用正方形布管方式,以利于满足机械清洗的要求。

综合段间后冷器容易遭受腐蚀泄漏和要求的允许压降低的特点,通常选用双弓形折流板、X型壳和螺旋折流板3种型式,具体选型方案见表2。

表2 具体选型方案

2.1 双弓形折流板换热器选型分析

管壳式换热器主要采用弓形折流板,通常为单弓形和双弓形。弓形折流板具有改变壳侧流体流动方向和支撑管束的双重作用,同时可使壳侧流动获得较好的传热效果。弓形折流板结构简单、设计技术成熟,但是在折流板的迎风面和背风面都存在较大的回流死区,并形成较大的涡流【6】。在表1所示的工艺条件下,单弓形折流板无法满足允许压降和振动要求,因此选用双弓形折流板。考虑到壳侧裂解气在冷却过程中有烃类和水冷凝析出,因此折流板选用垂直切边,使流体左右流动,以利于裂解气被冷凝后实现气液分离,此时气相在主管束中流动,冷凝液在底部流动【7】。国内浮头式换热器受抽芯机能力的限制,管束质量通常要求不超过80 t,因此浮头式换热器有最大尺寸的限制要求。

方案1中,为解决设备振动和工艺压降问题,只能通过降低流速和多台并联的方式满足工艺要求,导致传热效率下降,设备尺寸大、台数较多、集中布置难度较高。选用双弓折流板结构时,壳侧流体在双弓折流板引导下分流和汇合流动,虽然可以降低壳侧的压降和设备的振动,但是折流板背面仍不可避免存在一定的死区,长周期运行时可能会造成设备的腐蚀泄漏。

2.2 X壳型换热器选型分析

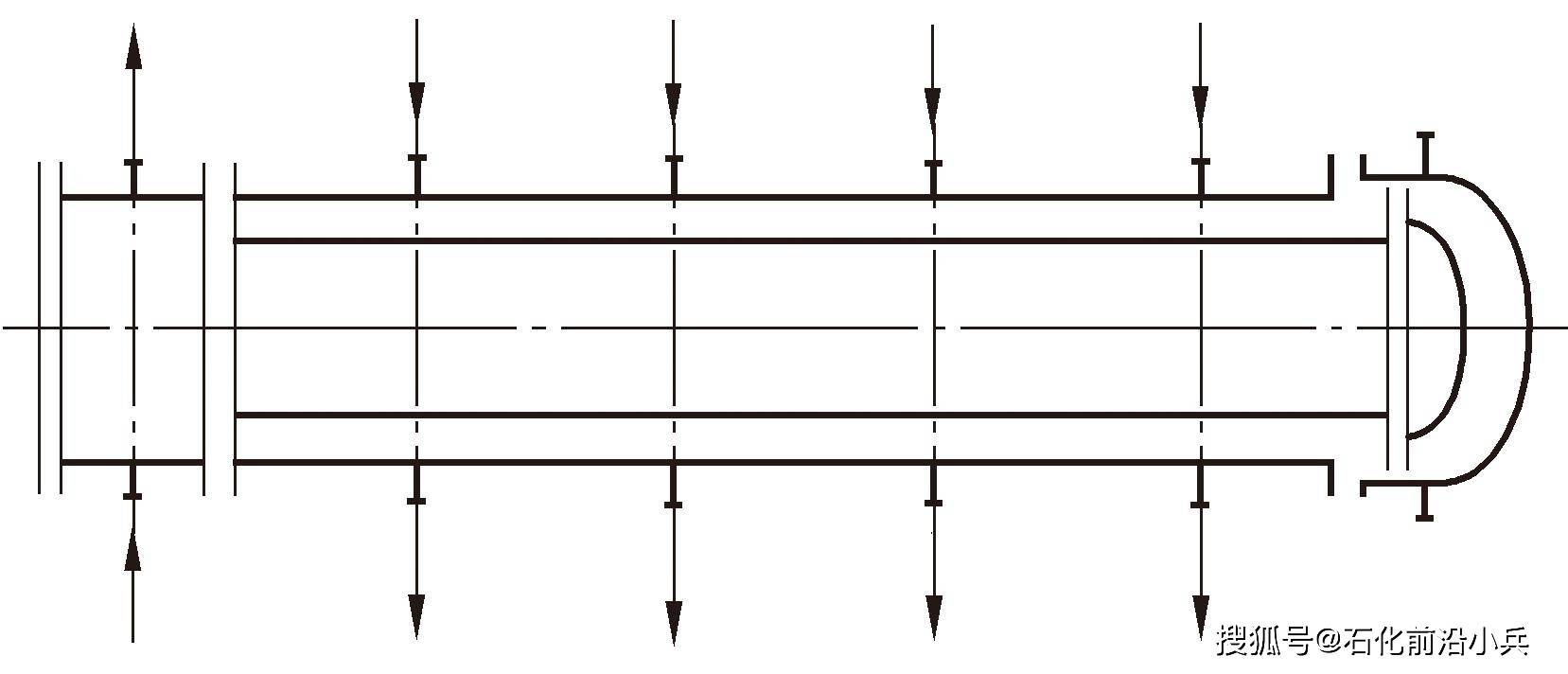

GB/T 151—2014《热交换器》标准中,管壳式换热器壳侧有7种型式,常规选用单程壳体(E型)或无隔板分流壳体(J型),当壳侧流体流量大和压降限制严格时会选用穿流壳体(X型)。在方案2中,选用X型壳结构(见图2),壳侧裂解气接管采用4进4出的形式,以降低壳侧接管压降,壳侧无折流板,仅从强度考虑设置7块支撑板。

图2 卧式X壳型换热器结构示意

图2中壳侧裂解气错流流过换热管束,不同于壳侧采用弓形折流板时横向冲刷管束的情况,壳侧流体流程短且多接管进入壳体,计算压降远远低于E型和J型壳体。X壳型换热器由于单台设备计算压降低,所以可以采用串联形式,例如方案2中一段后冷器、三段后冷器和四段后冷器。这种型式可提高总传热温差,减小计算换热面积和设备尺寸。由于裂解气为部分冷凝,传热计算中采用公式模型预测将更为简单。X型壳由于壳侧无折流板,因此可以消除壳侧死区,裂解气中被冷凝下来的重烃和水可以及时从壳体排出,可有效避免设备中的易结垢物质集聚以及由此导致的腐蚀泄漏问题。

裂解气侧为传热设计控制热阻侧,方案2中在允许压降范围内提高裂解气流速,可以显著提高裂解气侧的传热效率,因此设备尺寸和设备总价格较低。X型壳在提高壳侧裂解气流速的同时,会存在声振破坏的问题,由于壳侧结构简单,即使设置消声板也不会阻碍流体的流动。而在方案1的J型选型中,设置消声板则会阻碍壳侧裂解气的流动,因此不能采用设置消声板的方法避免壳侧发生声振破坏。在X型壳传热计算中,假设壳侧流体是沿换热管长度方向均匀分布的,而实际设计中由于壳侧裂解气流动是不均匀的,因此会导致传热设计发生偏差。

图2所示的X型壳采用壳侧接管4进4出形式,要求对称布置。为减少管线长度并考虑布置的紧凑性,总管通常采用同进同出的布管方式。X型壳由于设备底部支撑结构的影响,导致接管不能有效沿换热管长度方向均匀分布。方案2中所选用的AXS型可拆浮头式换热器,其管束外围和壳体内壁之间缝隙较大,壳侧流体在错流中存在漏流的现象。同时,在实际操作中存在由于管线布置、接管设置、壳侧流体分布等方面的不均匀性以及壳体漏流等叠加造成的实际传热效果低于设计值的情况,且这种偏离很难进行准确预测。

综上,对于方案2所选用的型式,要求配管设计合理的同时,传热设计内部结构也要进行一定的优化,对该系统的传热设计能力要求较高。

2.3 螺旋折流板换热器选型分析

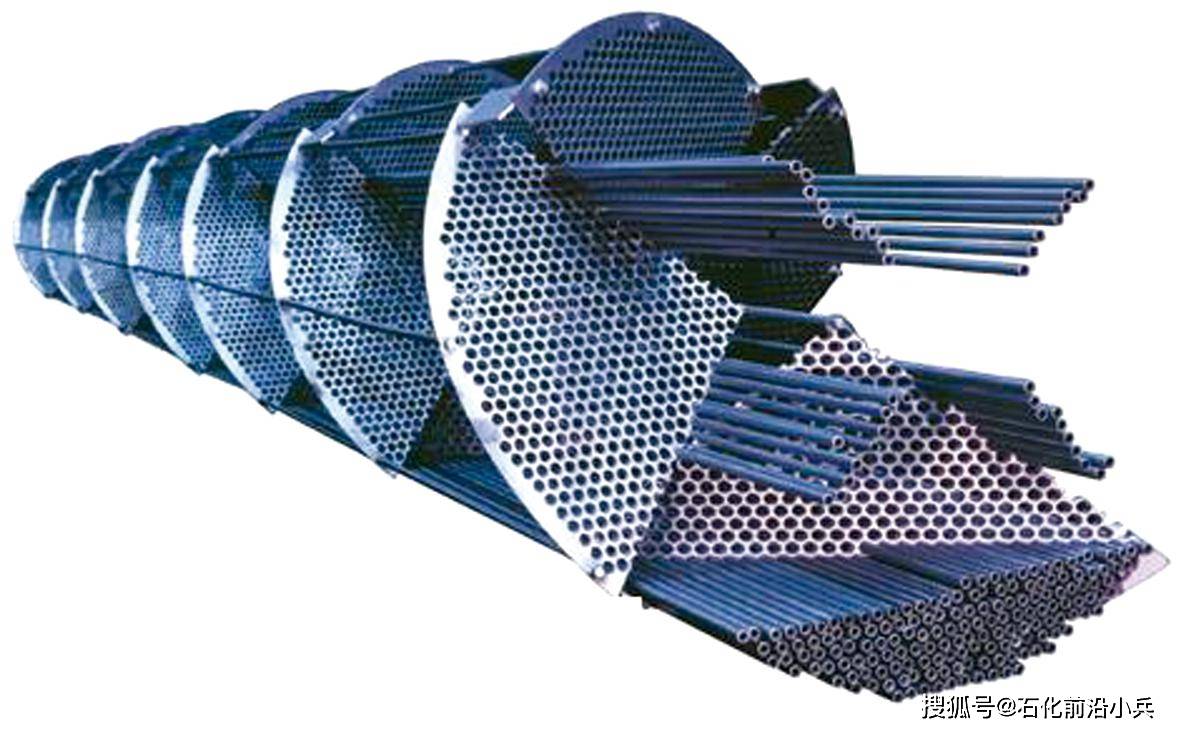

螺旋折流板换热器采用若干块扇形横截面的平板作为折流板,使其按照规定的螺旋升角沿着周向转角排布,引导壳侧流体从进口向出口沿着板片形成的通道螺旋前进,见图3。

图3 螺旋折流板管束结构

螺旋折流板换热器壳侧流体平均传热速度高于传统双弓形折流板换热器,螺旋折流板通过换热管外的壁面剪切力也高于传统双弓形折流板,其形成的螺旋流在换热管束间均匀分布,使得死区较小,可以有效降低壳侧的污垢沉积【8】。但是如果大直径螺旋折流板换热器的内部结构设计不合理,将会在相邻折流板之间形成三角空间短路,造成主流道螺旋流减少、壳侧介质流速降低、换热效率下降等不良后果。

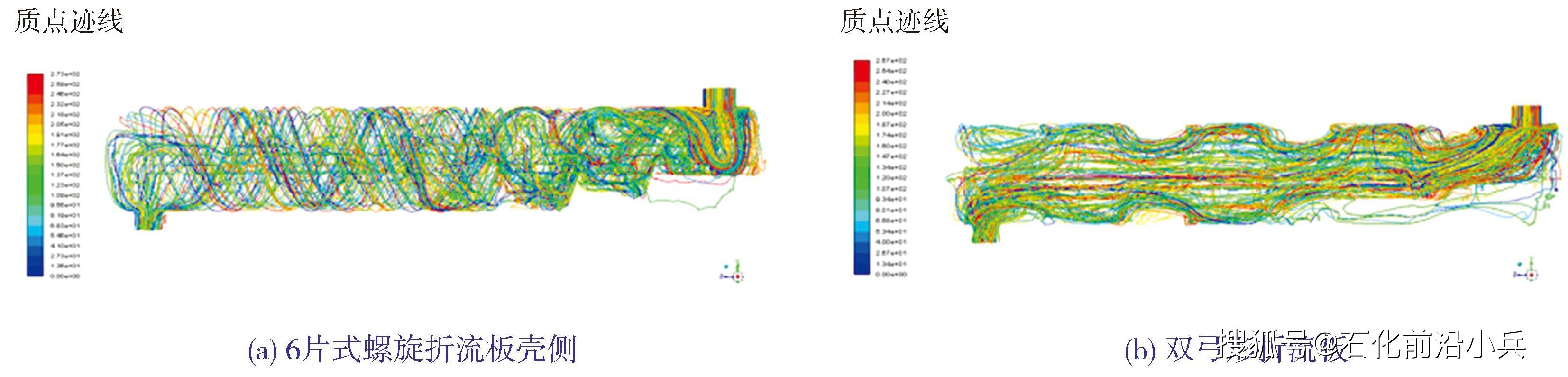

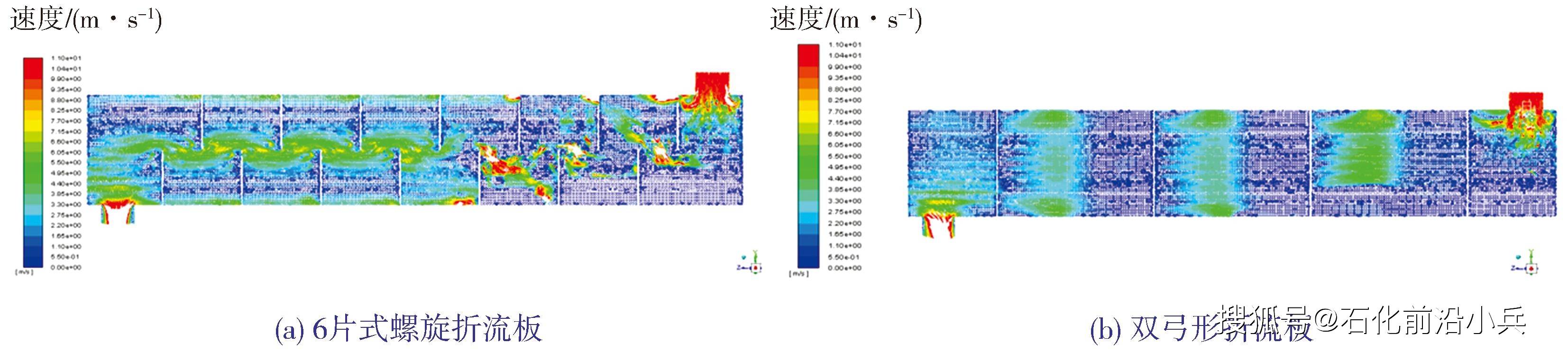

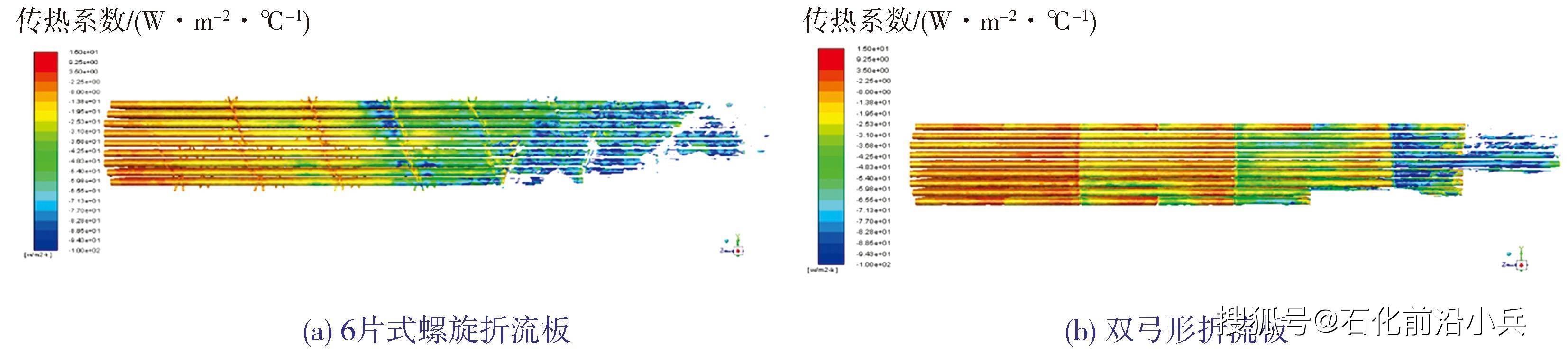

在方案3中,壳侧裂解气的气/液两相流型为剪力控制下的部分冷凝过程,后冷器出口的汽化率质量分率在95%左右。该方案针对换热器为浮头式大直径的特点,采用螺旋折流板换热器(6片式),此时的裂解气流动更加近似于螺旋状,减少了介质的漏流短路,同时形成螺旋紊流流体,消除了换热管背面死区。应用CFD对螺旋折流板换热器与双弓形折流板换热器中轴向方向流体质点迹线、速度分布和壳侧冷凝膜传热系数分布进行对比分析,具体见图4~图6。

图4 不同结构换热器壳侧迹线

图5 不同结构换热器壳侧纵截面速度矢量

图6 不同结构换热器壳侧冷凝膜传热系数

从图4~图6可以看出,螺旋折流板换热器在流体进入充分发展阶段后螺旋流更为明显,整体流速比较均匀,尤其在靠近壳体侧形成了比较好的螺旋流,减小了边界层厚度并形成紊流。而双弓形折流板换热器迹线图显示,流体流速呈现阶梯状分布,且在弓板位置存在部分流动死区,特别是壳侧下方将会产生更多积液,此处的介质基本处于静止状态,无法进行有效换热,将会在一定程度上限制后冷器的换热能力。

需要注意的是,目前国内乙烯装置中大直径螺旋折流板换热器在部分冷凝工况下应用较少。鉴于裂解气压缩系统段间后冷器的重要性,即该位置的换热器一旦存在设计能力不足将会影响乙烯装置的安全稳定运行,因此在设计中需要适当考虑部分设计裕量。

3 结论

换热器的选型需要考虑工艺流体的特点。裂解气是十分复杂的混合气体,含有容易聚合的组分和酸性气,各种杂质间也会发生相互作用,当裂解气的排出温度升高时,其中的不饱和烃等组分会导致段间后冷器的死区发生结焦和结垢腐蚀。

从传热性能方面进行比较可知:低压操作工况下的裂解气压缩系统一段后冷器和二段后冷器,由于允许压降的限制,采用弓形折流板和螺旋折流板的换热器只能通过降低流速来满足传热和阻力的要求,此时X型壳换热器则具有低阻力降和传热效率高的优势。随着操作压力的提高,裂解气密度随之增大,允许压降也随之提高,此时,单弓形折流板传热效率为最优。

从壳侧抗结垢方面进行比较可知:X型壳没有死区,螺旋折流板由于螺旋流可以消除壳侧死区,而双弓形折流板则不可避免地存在死区。所以方案2和方案3的选型优于方案1。

从传热温差效率方面进行比较可知:X型壳传热效率最高,主要原因是X型壳采用串联形式,可提高有效传热温差。弓形折流板形式存在漏流和死区,传热效率最低。

从设备尺寸、平面布置和投资经济性方面进行比较可知:方案2选型最优,尤其是选用串联布置时可以叠置,占地最少且换热器尺寸最小。方案3次之,方案1最差。

从满足允许压降方面进行比较可知:方案1、方案2和方案3都能满足工艺允许压降要求,其中方案2的计算压降最低。

从传热计算的可靠性和对传热计算要求难度方面进行比较可知:方案1选型为最优,双弓形折流板形式最为常规,流体沿着壳侧流动的漏流分析最为准确,传热计算误差最小;其次为方案3,虽然工程实际中应用不多,但是试验和理论研究比较充分;方案2则需要设计人员采取可靠的设计手段解决壳侧介质的流动分布不均匀问题,但同时又受限于现有通用设计软件无法进行流动不均匀性分析,因此设计难度较高。

从换热器制造角度进行比较可知:方案1中的双弓形折流板换热器和方案2中的X壳型换热器应用广泛,制造技术成熟,有标准系列可以遵循,工程设计方便,对于工程进度和投资也有利【9】;方案3中的螺旋折流板螺旋面加工困难,换热管与折流板的配合较难实现,制造厂需要特殊的工装加工方法【10】,设备制造成本高于传统管壳式换热器。因此,方案3相比方案1和方案2,换热器制造难度大且技术要求高。

乙烯装置裂解气压缩系统段间后冷器的选型直接决定着换热器的实际换热效果以及装置的经济效益和长稳安满优操作。因此,要使换热器能在给定的实际条件下很好地运行,必须熟悉和掌握换热器的结构和工作原理,并根据所给定的具体工艺条件,对换热器进行合理选型【11】。本文提出了乙烯装置后冷器的3种选型方案,在满足工艺要求的前提下,从传热效率、抗结垢性能、平面布置和投资经济性等方面进行综合考虑,最终推荐的优化次序为:方案2中的X壳型换热器>方案3中的螺旋折流板换热器>方案1中的双弓折流板换热器。