石化火炬压缩机活塞磨损的机理研究与分析

摘 要:某石化公司火炬压缩机几次检修都发现活塞出现了不同程度的磨损。对活塞进行观察与测量,发现其磨损均具有一定的特征。文章结合活塞材料、工况、组件运动等因素对其磨损特征进行了深入分析,找出了产生磨损的原因并提出了改进措施,保证了设备的安全平稳运行。

关键词:压缩机 活塞 磨损 特征分析 改进措施

活塞作为气缸体内做功的重要部件,制造时必须考虑介质、运行工况等因素,以满足做功时所必须具有的强度,以及在长时间使用中具有足够的耐磨性、耐蚀性的要求。这些机组连续运行,通过计划性的检修,及时进行易损件的更换和各部件的检查、修理,是能够确保机组的良好运行的。但是在多年的运行中,一些非易损部件也将不可避免地产生磨损,这就需要在每次检修中都能够做到认真检查和测量,并在运行中保持跟踪监测,尽量在部件磨损接近超标时及时更换配件,这样既能达到节约成本的目的,又能保证机组正常运行。在多次检修中,逐渐发现这些机组的活塞都有不同程度的磨损,而且活塞的磨损特征几乎相同,一个显著的特点就是活塞支撑环槽侧部的磨损比较明显。其中,火炬机组相比较其他装置的机组,活塞磨损特征更为明显,使用寿命更短。为了分析这类活塞组件磨损的规律和原因,在历次检修中都认真地记录了活塞组件的磨损情况。在此基础上,本文对火炬压缩机的活塞磨损情况进行了比较完整的总结,描述出磨损特征,并对造成磨损的原因进行了深入分析【1】。

1 铸铝活塞组件的特点

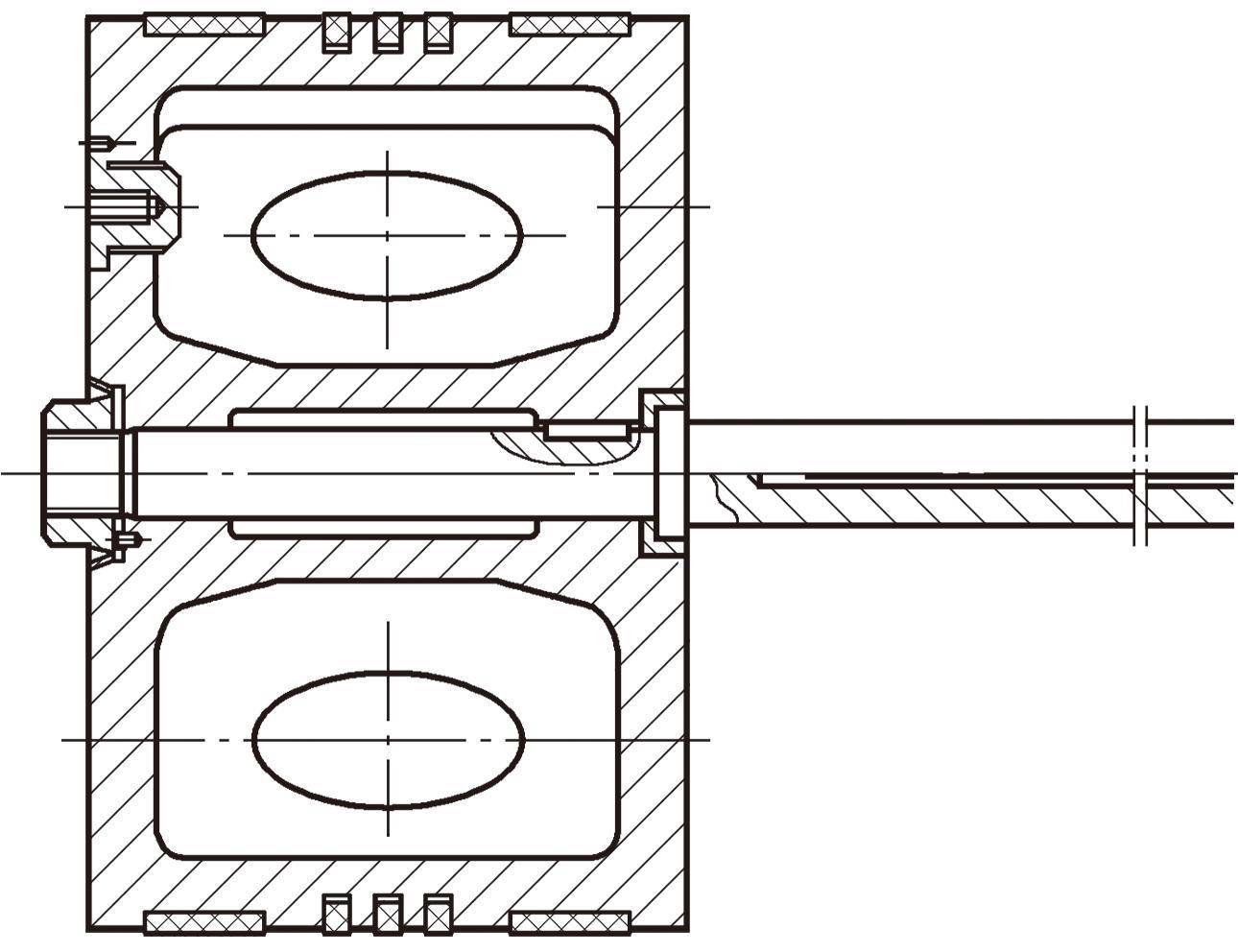

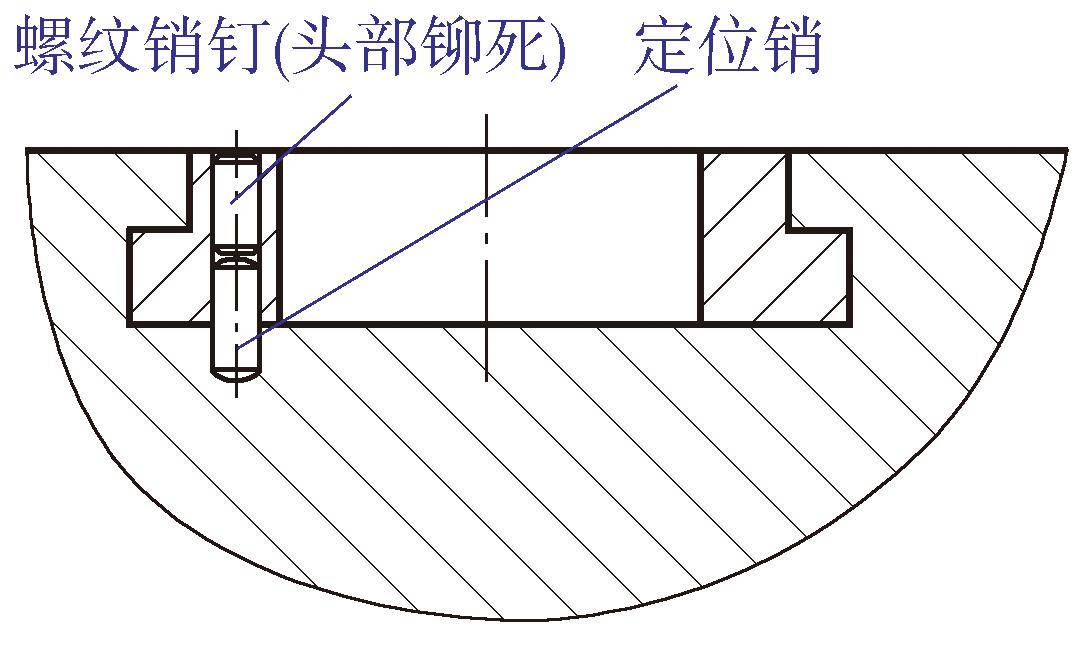

石化行业的往复式压缩机,活塞的结构形状均为鼓形,因此活塞的体积和质量都比较大。往复式压缩机中,活塞常用的材料有铝合金、灰铁、以及碳素结构钢。而广泛应用的中压压缩机多采用铝合金活塞,有的在二级也会使用35号钢制活塞。铝合金活塞常用的材料有ZL104、ZL108或是LD10【1】。某石化公司火炬式压缩机的活塞使用的材料均为ZL104【2】。这是因为考虑到机组排气量大,活塞体积和尺寸相应较大,而铸铝活塞的密度低,为2.65 g/cm3,比钢或铸铁小一倍,所以应用在活塞上会有效减轻其质量,进而减缓活塞、支撑环及缸套的磨损,并降低活塞惯性力对运动机构的影响。铸铝活塞一般会制成空心结构,以便最大限度地减小质量,同时采用筋条加强,并在端面上设置清砂孔,出厂前用螺塞封闭,此外,还要采用防漏、防松措施。铸铝活塞实物如图1所示,其剖面如图2所示。

图1 铸铝活塞实物

图2 铸铝活塞剖面

铸铝硬度不高,活塞表面需要经过硬化及防腐处理,需要根据介质的工况特点,使表面具备一定的耐磨性的同时,还能有效耐受介质的腐蚀。

近年来,持续运行的火炬压缩机组活塞磨损明显。经过对几台火炬机组多次检修时的测量和观察,发现活塞支撑环环槽处磨损尤其严重。活塞环、支撑环虽然在大修时都更换过,但其仍有一定程度的磨损,这对活塞的磨损也起到了直接的作用。

2 活塞组磨损特征

活塞上受力且有相对接触摩擦的部位分别为活塞环槽、支撑环槽,所以磨损也只发生在这两个部位。经过检查测量发现,支撑环槽的磨损比较明显,而活塞环槽磨损则相对轻微。

1) 环槽底面的磨损

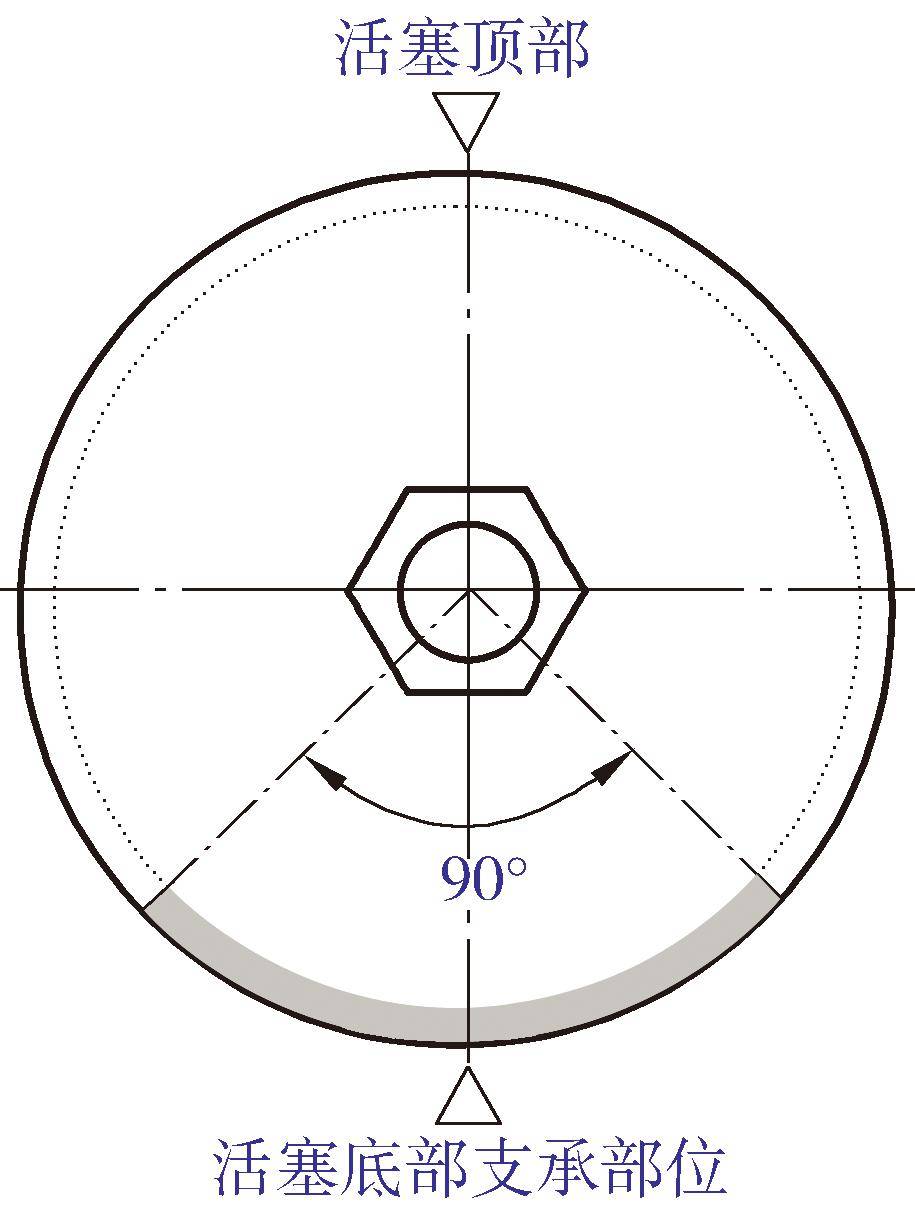

在检修中很容易就能观察到,活塞支撑环槽底面有比较光亮的磨痕。磨痕显示出了活塞在运行中起支承作用的部位及其大小,大约为活塞圆周90°的范围(见图3)。虽然支撑环槽底面磨痕明显,但是在整个活塞圆周长,测量各处支撑环槽底面至活塞表面距离,最大与最小值也仅相差0.40 mm(因为活塞表面与缸套不接触,可以作为测量参考)。在多次检修中更换新的支撑环后,测量支撑环距气缸底部间隙均变化不大,这也说明支撑环槽底面磨损速度还是比较缓慢的。

图3 支撑环槽底面磨损部位

2) 活塞支撑环槽侧部的磨损

2019年5月检修发现,支撑环槽磨损超标,在支撑环装配状态下观察,其轴向间隙明显很大。支撑环轴向间隙超标情况如图4所示。

图4 支撑环轴向间隙超标情况

表1所示为历次检修中测量的火炬J-5号机组活塞支撑环槽的宽度和测量出的轴向间隙。

表1 支撑环槽的宽度和间隙

注:表中正上方、正下方为活塞装入气缸后的位置。

为了判断磨损发生的部位,首先测量支撑环的宽度。沿圆周均匀取点测量,然后计算最大和最小差值,约为0.30 mm。支撑环定期更换,但在每次检修时的测量,一般均不会超过该数值。和原始尺寸比较,支撑环宽度最大处的测量值甚至基本没有变化,这说明支撑环在宽度上存在磨损情况,但比较轻微。然后测量支撑环槽宽度情况,变化则非常明显(见表1)。表1中数据说明,支撑环槽侧部磨损量已经很大,间隙严重超标,而且在后续使用中磨损还在加剧。进一步分析表1中数据,发现支撑环槽侧部磨损最为严重的地方是活塞上方,恰与前述环槽底面发生磨损的位置相反,而下方受支承力位置的环槽侧部磨损相对最轻,中间两侧次之。在测量中还发现,支撑环槽越靠近外缘磨损量越大,磨损后的支撑环槽截面呈倒梯形,如图5所示【3】。这是因为高压气体温度高,且通过活塞环作用于环槽的单位压力很大,同时,在活塞高速运动中,活塞环对环槽的冲击也很大;同一环槽的磨损以下平面最为严重,而上平面相对较轻,因为活塞环在工作中作用于环槽下平面的单位压力很大,而且作用时间长。

图5 支撑环槽磨损呈倒梯形

介质的粉尘磨蚀对支撑环的非均匀磨损影响轻微。

活塞环槽的侧部磨损一直比较轻微和缓慢,从每次检修后更换活塞环测量的轴向间隙看,间隙基本都能满足运行要求。

若活塞尤其是其支撑环磨损严重,则将直接导致支撑环安装后的轴向间隙严重超标,使得运行中出现异音,加快支撑环、缸套磨损,甚至会导致支撑环断裂的情形发生,引起机组故障。

3 活塞磨损原因分析

3.1 活塞自身材料问题

活塞材质为ZL104,其强度高于ZL101、ZL102等合金,耐蚀性好,但切削加工性和焊接性一般。经查ZL104的硬度仅为HBS70(布氏硬度),其硬度和耐磨性均欠佳。

提高铝合金的表面硬度和耐蚀性能的一个措施就是进行铝合金的阳极处理。所谓阳极处理,是将铝件置于阳极,使铝金属表面藉由在电解液中电流的作用形成一层氧化膜。氧化膜结构细致,硬度、耐磨性和抗蚀性极高,其硬度接近甚至超过HV300,是没有做过硬化处理前的4倍之多(据GB/T 1173—1995)【4】。

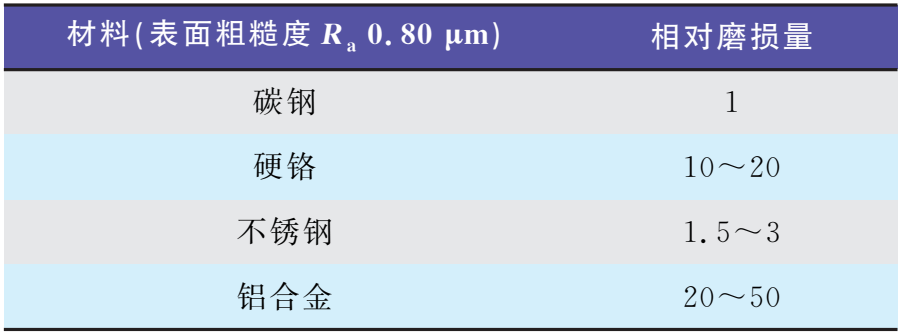

从压缩机生产厂家了解到,该装置使用的压缩机铸铝合金活塞,表面做过阳极氧化处理(或叫硬化处理)。阳极氧化处理层的厚度和硬度受材料、加载的电压和温度控制的影响,是一个不确定因素,在活塞供货时,生产厂家并没有提供这一数值。通常的膜层厚度在40~60 μm之间,最大可以达到250 μm。所以氧化膜的厚度也是影响活塞耐磨持久性的一个重要因素。从实际情况可以推断,日积月累的使用导致磨损突破氧化层厚度以后,如果各项间隙再控制不当的话,活塞的磨损是非常迅速的。一般PTFE材质的支撑环活塞,其常用的原料为聚甲醛(POM),属于酚醛塑料。酚醛塑料是一种硬而脆的热固性塑料,俗称电木粉,其机械强度高、坚韧耐磨、尺度稳定、耐腐蚀、电绝缘性能优异。表2是各种活塞材料同PTFE配磨的相对磨损量。由表2可见,铸铝合金的相对磨损量是相当大的,这也是活塞在后期磨损愈发严重的原因【5】。此外,表面粗糙度对零件表面磨损的影响也很大,一般来说,表面粗糙度值越小,有效接触面积就越大,接触点处的压强越小,其耐磨性越好;但表面粗糙度值太小,因接触面容易发生分子粘结,且润滑油不易储存,反而会使磨损加剧。因此,就磨损而言,存在一个最优表面粗糙度值。

表2 与PTFE配磨的材料相对磨损量

3.2 介质的腐蚀作用和产生的结晶物

火炬压缩机介质气组分非常复杂,其中含有硫化物的成分,这就对活塞的耐腐蚀性提出了要求。从磨损量以及阳极硬化层的厚度上分析,机组活塞在磨损到达一定程度后,难免会遭受腐蚀和磨损的双重作用,使情况更加恶化。在几次的压缩机检修中都发现,气缸内壁附有结晶物。这种结晶物为铵盐,是介质中的氨气同硫化氢、氯化氢等组分反应形成的硫化氢铵、氯化铵、碳酸氢铵一类的结晶物。气缸壁上的铵盐如图6所示。结晶物附着在活塞组件相对摩擦部位之间,使得活塞及活塞环、支撑环的磨损更加明显【6】。

图6 气缸壁上的铵盐

3.3 活塞运动

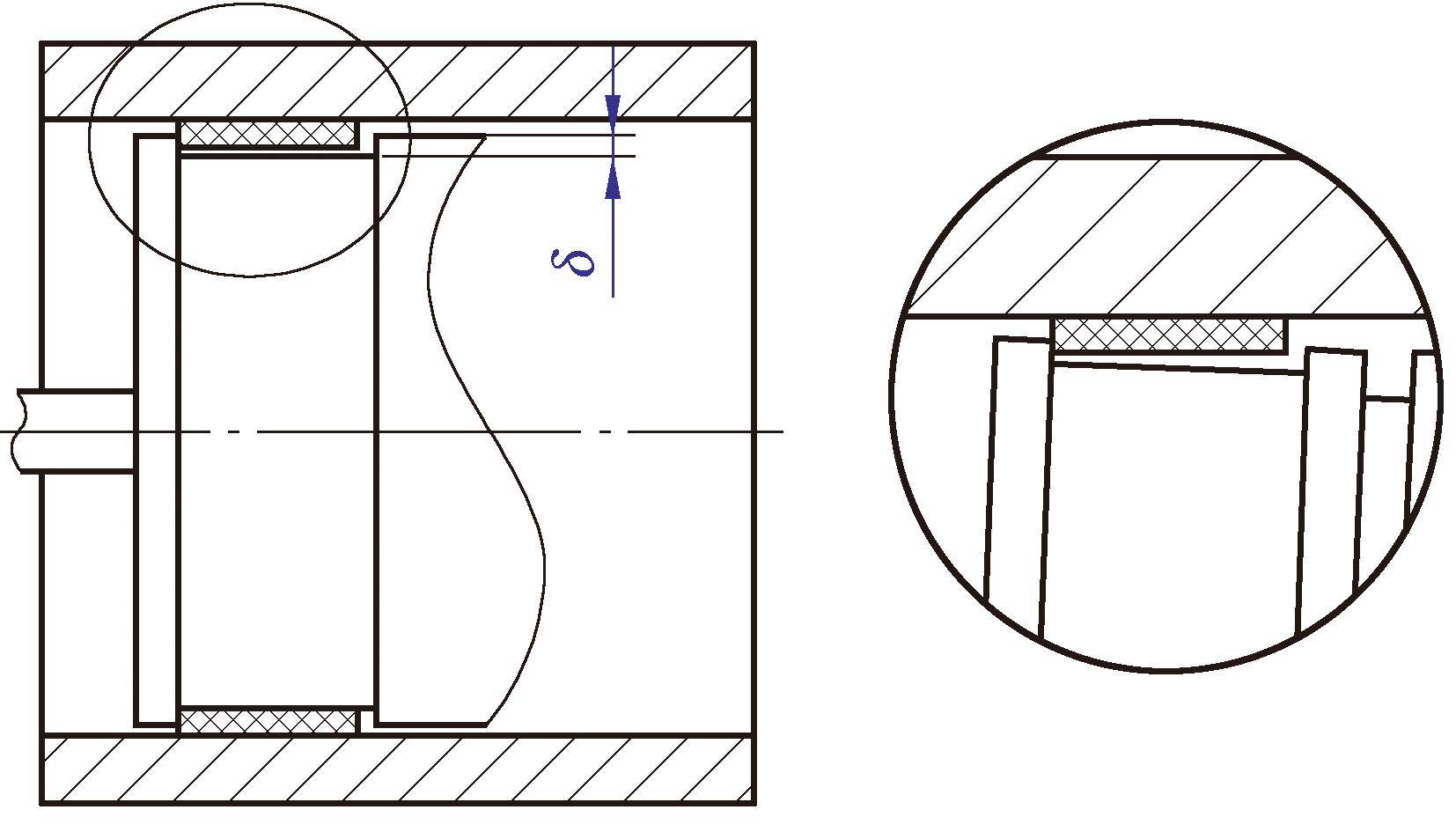

活塞往复运动方向变化后的瞬间,因为支撑环的惯性,环槽侧部和支撑环侧会发生冲撞。撞击使得环槽侧部外圈受力最大,而且还因为上部支撑环松旷,会在撞击后发生震颤并逐渐贴紧环槽侧部。同时随着缸套内径的变化,支撑环不受支承力的大部会在沿圆周迅速向开口变小(或变大)的方向滑动,促使径向变小(大)适应缸套变化,这也会对槽侧面产生摩擦。活塞往复运动方向变化瞬间如图7所示。

图7 活塞往复运动方向变化瞬间

4 活塞磨损的改进措施

活塞磨损的改进措施有以下几个方面:

1) 旧活塞磨损主要问题在于支撑环槽的磨损,所以可以考虑进行修复。其中一种方法为镶环法。镶环为两个半环,其材质和活塞体相同,表面进行硬化处理。支撑环需嵌入活塞卡槽中并紧紧箍住活塞,因此存在较大张紧力。支撑环安装较为困难,操作不当容易造成支撑环损坏或活塞表面损伤。以往安装采用人工扩张法,即使用软质带拴住支撑环开口处,两名工人用力外拉,将支撑环开口处端面拉开,使支撑环内径大于活塞外径,以便能够将支撑环套在活塞外圆上,然后再沿着活塞的圆柱面向下用力按压,使其移动到活塞卡槽内。镶环法则是采用自主研制的特制安装工具将支撑环通过均匀扩展的方式嵌入安装,高效便捷。支撑环槽的修复如图8所示。此外,还可以车修环槽侧部,进行硬化处理后,订购加宽的导向环。当然如果活塞槽底磨损量过大,就只能更换了。

图8 支撑环槽的修复

2) 对于现有机组,在进行铸铝活塞备件储备时,应明确活塞表面氧化处理层的厚度、硬度,尽可能提高这两个指标。

3) 从检修结果看,火炬各机组的缸套都发生了不同程度的磨损。缸套的磨损不但加大了活塞杆的跳动,导致填料过快地磨损失效,而且对活塞组件的磨损也影响较大,必须引起注意。当缸套圆柱度超标时,必须更换。

4) 从前述的测量数据中分析,活塞导向环槽上方磨损超限时,下方还应在间隙要求范围内。所以当出现这种情况时,可以及时拆卸活塞和杆的连接,调整当前活塞和杆相对位置。因为活塞与杆位键连接,因此可将原来环槽轴向间隙大的上方转180°,转至下方作为新的支承部位,达到使之均匀磨损、提高活塞使用年限的目的。

5) 对于存在销孔的活塞,由于安装时活塞销孔的轴线与活塞中心线并不相交,两根中心线之间的偏差距离就是活塞销偏距,所以特定的活塞设计都有固定的安装方向,一般情况下不允许调整。

5 结语

本文通过对某石化公司火炬压缩机活塞频繁磨损的问题进行研究,从活塞材料、工作介质、活塞运动受力等方面分析并找到产生磨损的原因,提出了几点有效措施用于改善活塞磨损的状况。通过一年多的实践发现,采取上述措施后,活塞磨损大大减轻,应用效果显著。上述措施可为同行处理类似压缩机活塞磨损问题提供一定的借鉴。