石化企业硫酸装置液硫焚烧单元关键设备的腐蚀控制

分析了硫酸装置液硫焚烧关键设备的腐蚀部位,评估了关键设备潜在的腐蚀和风险等级,研究了典型的腐蚀案例和腐蚀机理,结果认为:设备发生碱腐蚀开裂失效的可能性较大,因此建议控制锅炉水中钠离子的含量,以便降低设备碱腐蚀开裂的风险。提出了对该设备采取腐蚀检测的策略,建立相关的腐蚀完整性操作窗口,该窗口值结合了关键参数的限值指标和指标超标可能带来的腐蚀风险等级,并给出超标之后可执行的相应措施,便于装置的日常腐蚀风险分级管理,保证了控制设备风险的同时,达到生产效益的最大化。

关键词:硫酸装置;焚硫炉;废热锅炉;风险评估;操作窗口

硫酸装置液硫焚烧单元的关键设备为焚硫炉和废热锅炉。从储存单元来的液硫通过硫黄枪雾化送入焚硫炉内燃烧,焚硫炉内温度1 000 ℃左右,SO2质量分数约9.5%的炉气进入废热锅炉进行冷却会造成废热锅炉低温部位腐蚀。腐蚀会影响硫酸装置安全运行,因此进行腐蚀风险的预测和防控就显得尤为重要。

1 腐蚀分析

某厂硫酸装置液硫焚烧单元的焚硫炉材质为Q235A,内衬一层保温砖和二层耐火砖,炉气进入废热锅炉的管道材质为16MnR+耐火砖,废热锅炉管束材质为20g。液硫﹑有机物和硫化氢等在焚烧过程产生多种产物,包括S,COS,CS2,SO2,NO,NO2,CO2和SO3等,这些燃烧产物以气相形式存在,接触这些产物的设备及管线存在潜在的腐蚀隐患。

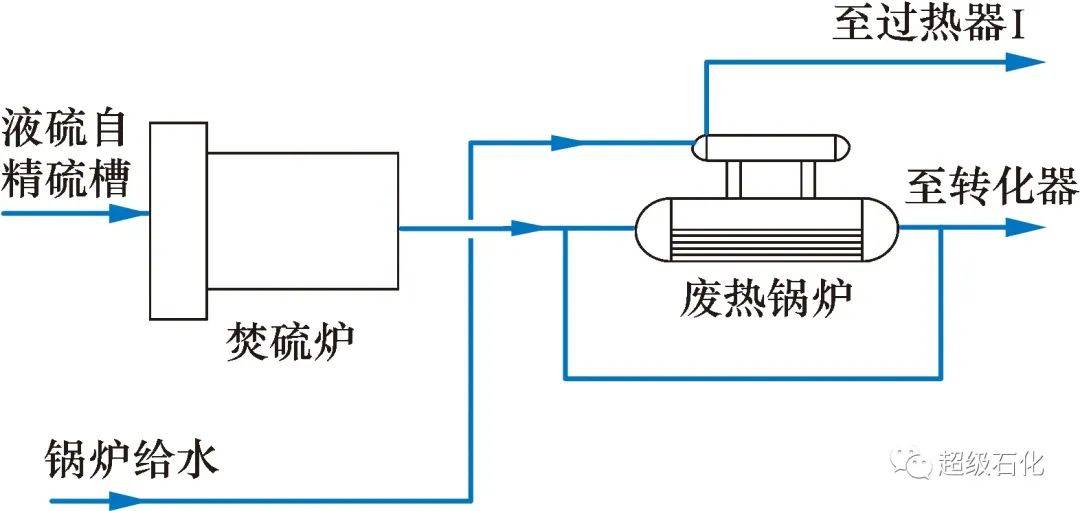

液硫燃烧的主要原则工艺流程见图1。

图1 液硫焚烧工艺流程

焚硫炉及炉气进入废热锅炉的管道及跨线内壁衬里,在高温下会出现劣质化(开裂、脱落等),导致炉壁局部超温,在停工期间产生露点腐蚀。另外进料管嘴存在冲刷腐蚀和高温蠕变而产生裂纹,其失效形式以耐火材料损坏为主,耐火衬里损坏易导致钢材的高温硫化和高温蠕变,在低温时产生露点腐蚀。

废热锅炉管束材质为碳钢,入口侧管板表面有耐火浇注料,换热管有陶瓷套管,长约100 mm。在装置正常运行时腐蚀轻微,在超温下运行,陶瓷套管可能会破裂,导致管板和换热管发生热应力开裂[1]。在停工期间,管束管程侧炉气中的介质溶解到凝结水中形成酸性腐蚀环境,而在管束壳程侧管接头处,当处于气液交界面时,易发生锅炉水中碱浓缩引起的碱脆。

废热锅炉出口管线材质为16MnR,主管线的支管盲区处于降温区域,易发生低温露点腐蚀。

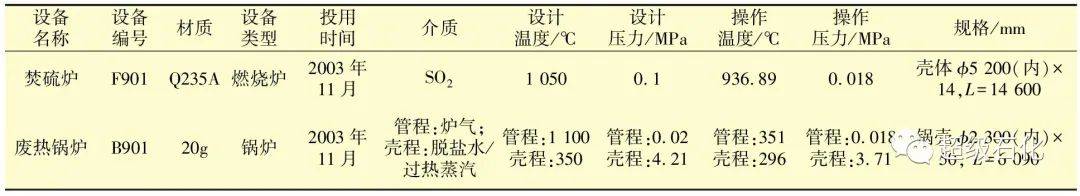

对液硫焚烧单元而言,最关键的设备为焚硫炉和余热锅炉,主要参数见表1。

1.1 焚硫炉的重点腐蚀部位

(1)焚硫炉F-901 壳体为14 mm碳钢,钢壳内衬保温砖和耐火砖,在衬砖和烘炉过程中,砖与砖之间不可避免会有一些孔和缝隙,烟气会扩散到钢壳内表面产生露点腐蚀。依据卢钦斯基露点计算公式计算焚硫炉出口炉气露点温度[2],见公式(1)和(2),计算所需参数和计算结果见表2。为了确保管壁温度高于露点温度8 ℃以上,要求钢壳表面温度不低于104.6 ℃。

表1 硫酸装置液硫焚烧单元关键设备参数

表2 炉气主要参数及露点温度计算结果

卢钦斯基的相平衡数据回归的露点计算式:

①当PH2O>1.102 PSO3,w(H2SO4)≤98.3%

T=1 000/(2.281 19-0.066 2ln(PH2O)-0.048 77ln(PSO3)

(1)

②当PH2O<1.102 PSO3,w(H2SO4)≥100%

T=1 000/(2.494 78-0.088 8ln(PH2O)-0.032 04ln(PSO3)

(2)

式中:PH2O为气相中水蒸气的分压,mmHg(1 mmHg=133.322 Pa);PSO3为气相中三氧化硫的分压,mmHg;w(H2SO4)为露点时液相中硫酸的质量分数;T为露点温度,K。

(2)当进焚硫炉的硫含量或空气含量超标时,就会导致焚硫炉温度过高。如果超过耐火砖承受温度,耐火砖就会脱落,炉子外壳也会变形甚至破裂。当高温烟气喷出,会烫伤附近的操作人员。因此,根据耐火砖耐热能力,设定高温报警值对设备的安全操作很重要。可以在焚硫炉外表面涂感温变色漆,监控炉壁温度。

1.2 废热锅炉重点腐蚀部位

(1)在废热锅炉炉气入口端温度很高,管板上的耐火浇注料易发生高温氧化和耐火衬里退化,而管板耐火材料与钢玉衬管损坏会导致管板超温,导致管板高温损伤。

(2)废热锅炉风险相对较高的部位在管束或汽包区域的气液交界处。根据2019~2020年的过热蒸汽分析数据,蒸汽中钠离子质量分数平均达到0.512 μg/g,远超工艺指标0.015 μg/g的要求,使得汽包碱脆发生的可能性增大,因此,需要严格控制蒸汽中钠离子含量。此外,在停车或检修期间,停用锅炉水侧需要采取防腐措施。保证保温良好和不用冷空气吹灰,废热锅炉内任何部位的壁温均高于硫酸露点温度,否则,靠近出口的部位易发生露点腐蚀。

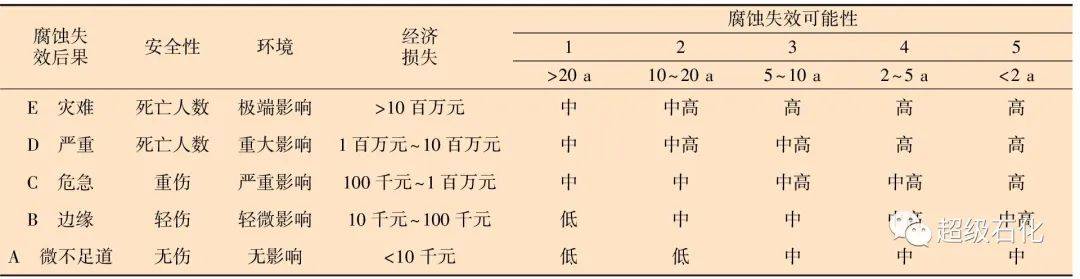

通过对关键设备进行风险分析,获得各项腐蚀对应的风险,见表3。各风险的判断应该依据腐蚀风险表(见表4),结合装置实际的运行记录和资料分析确定。

表3 液硫焚烧单元关键设备腐蚀风险

表4 腐蚀风险

2 典型案例分析

2.1 锅炉汽包上升管焊缝开裂

上升管与汽包环焊缝出现裂纹,并向母材扩展,见图2。

图2 锅炉汽包上升管焊缝开裂

2.2 锅炉下降管与换热筒体连接焊缝开裂

锅炉下降管与换热筒体连接焊缝发生开裂,并且裂纹沿环焊缝方向快速延伸。焊缝连接管的原厚度为8 mm,测量值在6.8~7.5 mm(见图3),厚度略有减簿。

图3 下降管在换热筒体连接处形貌

2.3 开裂原因分析

通过腐蚀分析,两处开裂均为碱脆,特征是发生在处于碱环境的设备和管道中,从表面起裂,主要发生在未经焊后热处理的焊缝的热影响区。pH值是锅炉水水质控制的重要指标,在锅炉水中含有一定量的钠离子,在气液交界面或出现水浓缩的滞流区会形成碱性物质(烧碱)的浓缩,在温度和残余应力作用下易形成碱开裂。

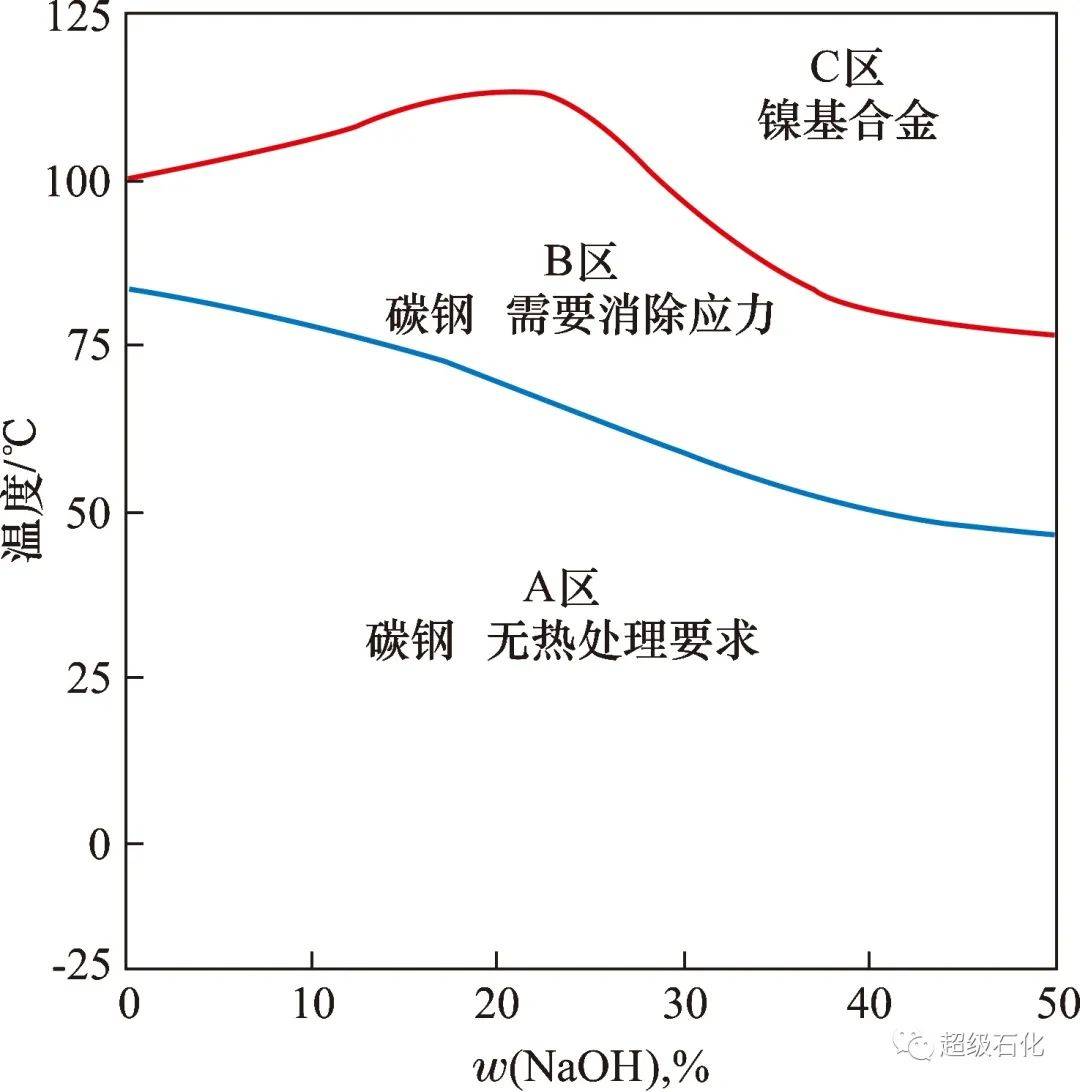

碳钢在苛性碱环境中的腐蚀风险见图4。由图4可知,碳钢在金属温度小于46 ℃时不易出现腐蚀性开裂;温度在46~82 ℃,开裂敏感性是碱液浓度的函数。装置运行时需关注温度的变化,且应监控锅炉水中钠离子含量,避免温度变化造成的碱浓缩,导致碳钢的碱开裂。

图4 碳钢碱应力腐蚀开裂敏感性

3 腐蚀控制方法

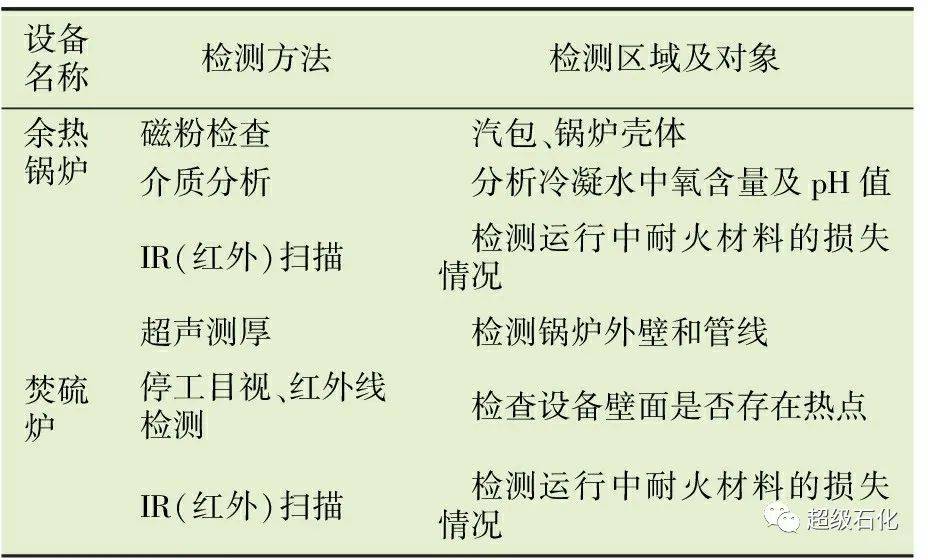

常见的腐蚀控制方法有:选材优化、涂层防腐、阴极保护、工艺防腐、腐蚀监检测以及腐蚀控制操作窗口等,对于该单元的关键设备,可采取腐蚀监检测策略,见表5。

表5 腐蚀监检测策略

4 腐蚀完整性操作窗口

为解决余热锅炉出口管箱可能出现的露点腐蚀以及锅炉水侧碱浓缩带来的碱脆问题,就需要对影响腐蚀的相关参数建立腐蚀控制操作窗口[3](见表6)。关键参数的报警级别按照风险等级分为报警、警示和提醒,其主要区别是处理反馈窗口超限值所需时间的不同。对于报警级别,通常系统会有声音或图像报警给操作者,要求操作者采取特定应急措施将参数立即调回到窗口限值范围;在某些情况下,仪表系统也可以自动停车进行回调;对于警示级别,也有图像和声音警报,响应时间可依据现场适当延长;对于提醒级别,会有图像提醒超标,系统自动记录该次提醒并进行次数统计,分析超标原因。

表6 关键工艺参数腐蚀控制操作窗口限值清单

5 结 语

通过对硫酸装置液硫焚烧单元进行腐蚀分析和风险评估,明确了该单元中关键设备的潜在腐蚀和风险等级,并建立相关的腐蚀完整性操作窗口,窗口值结合了关键参数的限值指标和指标超标可能带来的腐蚀风险等级,便于装置的日常腐蚀风险分级管理,保证了控制设备风险的同时,达到生产效益的最大化。

通过炉气参数计算露点,明确了废热锅炉外壁的温度不得低于104.6 ℃;通过对典型腐蚀案例的分析,确定设备具有较大的碱开裂腐蚀失效可能性,由此建立了钠离子的控制指标,降低了设备碱开裂的风险。