炼化企业基于全面检测的工艺管道腐蚀状态评估

建立工艺管道腐蚀状态评估流程,对在役重点工艺管道进行全面腐蚀检测和腐蚀状态评估。采用定点测厚和面测厚相结合的检测方法,全面识别管道腐蚀部位和程度;根据管道基础数据和检测数据综合计算管道腐蚀速率、极限壁厚和剩余寿命,并制定检验策略。采用全面腐蚀检测方法,识别出某常顶油气挥发线明显腐蚀减薄部位15处,计算出两种不同管径的管道最大腐蚀速率分别为1.133 mm/a和0.911 mm/a,其剩余寿命分别为4.81 a和6.93 a,推荐检测频次为4次/a。

关键词:工艺管道;全面腐蚀检测;定点测厚; 面测厚; 检验策略; 剩余寿命

腐蚀是炼油设备的主要损伤形式,随着原油劣质化和设备老化,设备腐蚀泄漏事故频发[1]。工艺管道更易因腐蚀减薄而引发泄漏,造成停工损失甚至事故[2]。目前针对管道检测和评估的研究和应用主要集中在两个方面:一方面,针对管道腐蚀开展电磁、超声、导波等无损检测技术研究,快速识别管道薄弱部位 [3-5];另一方面,针对管道适用性评价、检测选点和寿命预测等开展综合评估研究,降低检测成本[6]。但检测方法的应用缺乏完整性,评估过程缺少体系支持。因此,开展基于全面腐蚀检测的管道腐蚀状态识别与评估的应用研究具有重要意义。

在腐蚀检测和腐蚀评估方法的基础上,建立管道腐蚀状态评估流程,针对某在役工艺管道开展定点测厚和面测厚,计算管道腐蚀速率和剩余寿命,有效评估工艺管道腐蚀状态,为后续工艺管道腐蚀管理奠定基础。

1 工艺管道腐蚀状态评估流程

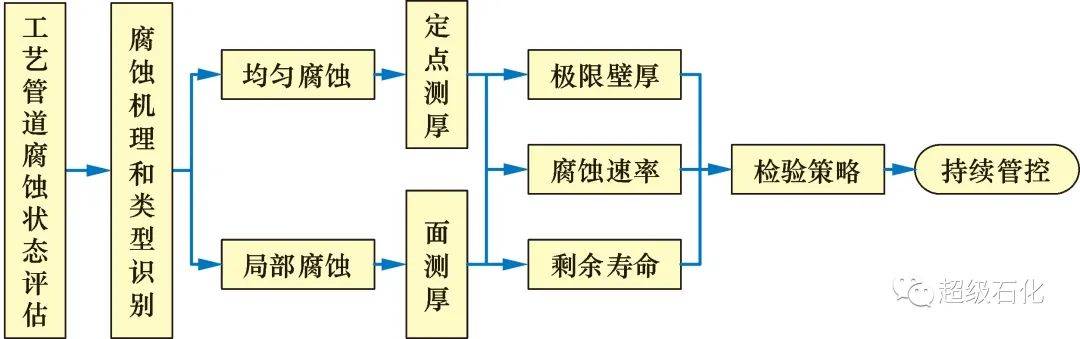

针对炼油工艺管道腐蚀的识别与评估,建立工艺管道腐蚀状态评估流程(见图1),具体步骤:(1)通过腐蚀机理识别,初步判断腐蚀发生类型和部位;(2)采用定点测厚和面测厚相结合的检测方法,准确识别管道腐蚀重点部位和程度;(3)通过检测数据计算腐蚀速率,评估腐蚀状态和预测剩余寿命,制定科学的检验策略。

图1 工艺管道腐蚀状态评估流程

2 某常顶油气挥发线腐蚀状态评估

2.1 管道腐蚀分析

某常减压蒸馏装置加工量为5.0 Mt/a,投用时间为2015年10月。在近一周期原油加工过程中,原油中硫的质量分数平均值为1.44%,原油酸值平均值为0.87 mgKOH/g,属于含硫低酸原油。原油电脱盐前、电脱盐后氯的质量浓度平均值分别为148.67 mg/L和1.91 mg/L。在历年腐蚀检测过程中发现常顶油气挥发线有明显的减薄趋势,为准确识别管道腐蚀部位,对该管道进行全面的腐蚀检测和评估,该管道相关参数见表1,管道单线示意见图2。

表1 常顶油气挥发线相关参数

图2 常顶油气挥发线单线示意

从常顶油气挥发线运行环境分析,该管道易发生盐酸腐蚀和酸性水腐蚀[7]。从腐蚀类型分析,该管道主要发生均匀腐蚀,局部易发生露点腐蚀[8]。同时由于注水、注剂的部位和分布对管道腐蚀的影响较难准确判断,因此,需采用定点测厚和面测厚相结合的方法对该管道进行检测,评估其腐蚀状态。

2.2 腐蚀检测结果

2.2.1 定点测厚分析

采用超声波测厚仪对常顶油气挥发线进行全面定点测厚,建立管道各部位选点抽测方案。检测发现管道存在15处明显减薄部位(壁厚损失≥1.5 mm),其检测结果见表2。

从表2可以看出,除了常顶挥发线整体存在均匀腐蚀减薄之外,部分区域尤其是水平管段上部腐蚀减薄较为明显,由此可见腐蚀减薄多发生在气液两相混合区域。为识别管道的明显减薄部位,需对常顶挥发线重点部位开展更全面的检测。

表2 明显减薄部位壁厚检测结果

2.2.2 重点部位面测厚检测

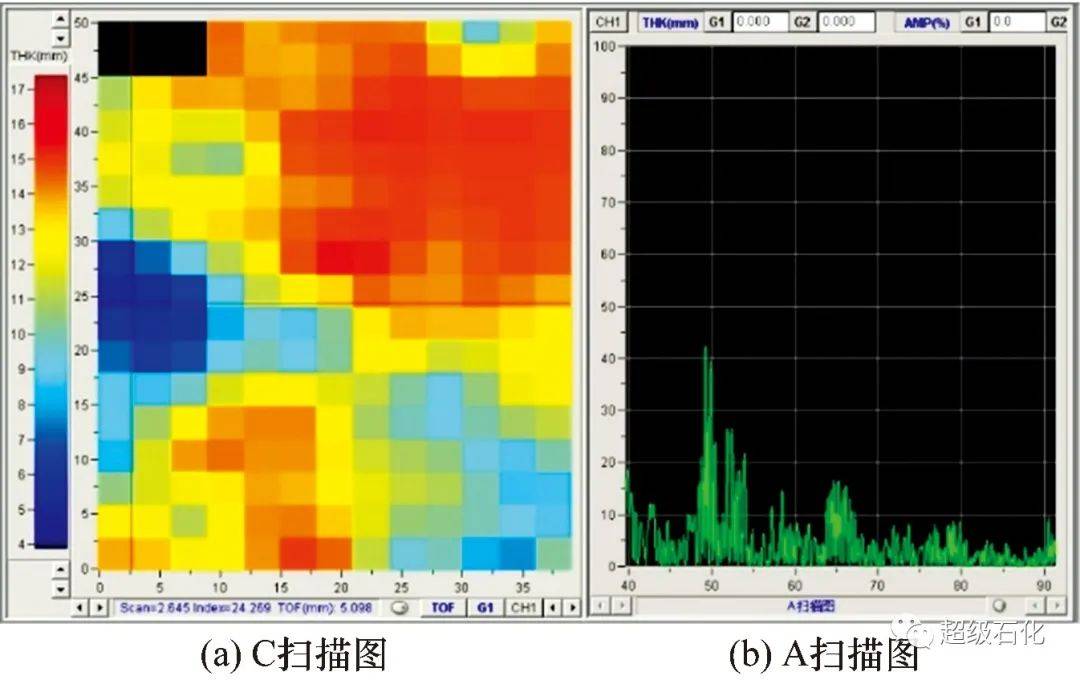

针对定点测厚识别的明显减薄部位,采用Tablet-UT面测厚仪进行检测,识别其腐蚀程度。图3为ZG13区域面测厚结果,C扫描图反映扫描区域厚度值,通过不同颜色表示厚度大小,A扫描图确定扫描点超声测厚检测效果。

图3 ZG13区域面测厚结果

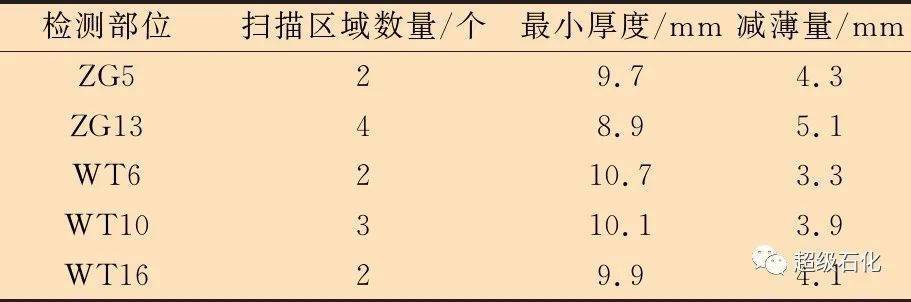

采用面测厚的方法对常顶油气挥发线重点部位进行检测,根据管道部位大小建立多个50 mm×50 mm的扫描区域,有效识别了各部位的腐蚀减薄程度,面测厚检测结果见表3。

表3 重点部位面测厚检测结果

2.3 腐蚀状态评估

对常顶油气挥发线进行腐蚀状态评估,计算管道腐蚀速率、极限壁厚和剩余寿命,评估管道适用性,推荐管道的检测频次。

2.3.1 腐蚀速率计算

腐蚀速率计算公式为:

(1)

式中:Vl为腐蚀速率,mm/a;T0为初始壁厚,mm;T为检测壁厚,mm;t为服役时间,a。

2.3.2 剩余寿命计算

根据相关工艺管道设计标准,对管道极限壁厚和剩余寿命进行计算,计算方法分别见式(2)和式(3)。

(2)

式中:Tl为管道极限壁厚,mm;P为设计压力,MPa;Do为管道外径,mm;S为材料许用应力,MPa;E为焊缝系数;W为焊缝强度折减系数;y为设计因子。

(3)

式中,tl为剩余寿命,a;Vl为腐蚀速率,mm/a。

2.3.3 腐蚀状态评估结果分析

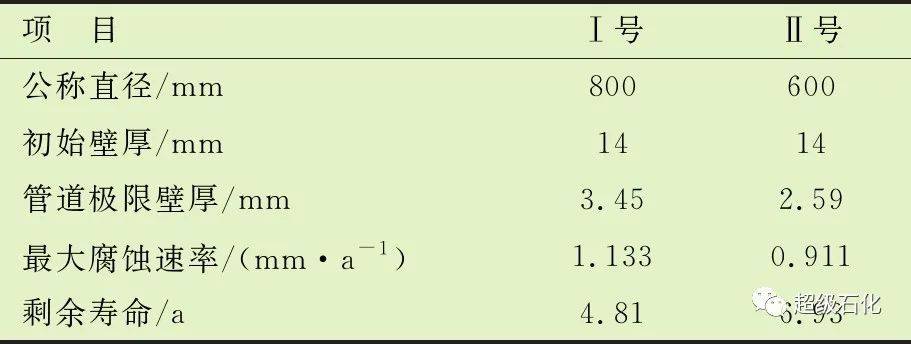

腐蚀状态评估结果见表4。

表4 常顶油气挥发线腐蚀评估结果

从表4可以看出,管道各部位最薄壁厚均大于管道极限壁厚,剩余寿命长于下一个检修周期,管道仍可继续使用。建议对管道腐蚀速率大于0.5 mm/a的部位进行监控,提高超声定点测厚检测频次到4次/a。

3 结 论

(1)建立了工艺管道腐蚀状态评估流程,并针对常减压蒸馏装置常顶油气挥发线开展了检测与评估。

(2)采用定点测厚和面测厚相结合的检测方法,识别出管道明显腐蚀减薄部位15处,其中最薄部位壁厚为8.9 mm,减薄量为5.1 mm。

(3)腐蚀评估计算得出,两个不同管径部位的管道极限壁厚分别为3.45 mm和2.59 mm,其最大腐蚀速率分别为1.133 mm/a和0.911 mm/a,剩余寿命分别为4.81 a和6.93 a,管道可在重点监测下继续使用,推荐检测频次为4次/a。