中石化广州工程专家加氢装置反应流出物系统的腐蚀及选材

阐述了影响加氢装置反应流出物空气冷却器(REAC)系统腐蚀的主要工艺参数,介绍了国内外相关领域的研究进展。对系统腐蚀、选材和防腐蚀设计等方面进行了总结,明确了相关注意事项,提出了改进建议和研究方向。

关键词:加氢装置;反应流出物;高压空冷器;设计;选材

炼油化工领域加氢装置反应流出物空气冷却器(简称反应流出物空冷器,REAC)系统的腐蚀失效时有发生,是影响炼油厂安全长周期运行的焦点问题之一。REAC系统一般指从最后一台反应流出物高压换热器或者从第一个注水点开始到冷高压分离器或低压分离器之前的流程范围。美国石油学会(API)出版的API932B是根据1968年开始的数次工业调查结果(最近的联合调查从1998年启动至2013年结束)和部分研究成果编制的指南[1],该指南于2019年6月更新至第三版。该文主要根据API932B第三版、其他相关文献和工程设计经验,总结探讨REAC系统的腐蚀控制及选材等问题。

1 REAC系统的腐蚀成因

1.1 系统的腐蚀介质

在典型的加氢(加氢精制、加氢处理、加氢裂化等)反应过程中,氢与原料中的硫、氮反应生成H2S和NH3,原料中的氯化物在高温高压反应条件下转化为HCl。在一定条件下,NH3和HCl,H2S反应形成NH4Cl和NH4HS等铵盐;在进料氮含量非常低的装置中,由于N不足还有可能单独存在高腐蚀性的HCl。REAC系统在低于一定温度时会分别产生NH4Cl和NH4HS等铵盐结晶,铵盐的沉积会导致系统内高压换热器和空冷器阻塞,增加系统压力降并导致换热效率下降,也会导致铵盐垢下腐蚀。一般采取的防护措施是:(1)在结盐点前的管道上设置注水点对反应流出物进行水洗,使铵盐溶于水中;(2)含高浓度NH4Cl和NH4HS的物料被送入分离容器中分离气、液态烃和酸性水;(3)重油加氢装置应设置足够数量的分离器,以分离流出物中的腐蚀介质,减缓铵盐对下游分馏系统的腐蚀。

1.2 系统的腐蚀分类

(1)NH4HS水溶液的腐蚀。NH4HS水溶液的腐蚀主要表现为冲蚀,静止的高浓度盐溶液也会产生腐蚀。

(2)湿NH4Cl盐的腐蚀。沉积的铵盐吸水后会产生腐蚀,当注水量不足时,产生的高浓度盐溶液也会造成严重腐蚀。

(3)湿H2S腐蚀。系统含有液态水及H2S,形成湿H2S环境,会导致设备材料发生硫化物应力腐蚀开裂(SSCC)、氢致开裂(HIC)、应力导向氢致开裂(SOHIC)和氢鼓包(HB)等。

2 影响系统腐蚀的工艺参数

近年来,美国JIP(联合工业计划)调查研究表明,REAC系统腐蚀受铵盐浓度、流速流态(壁面剪应力)、H2S分压、氯化物、氰化物、注水流量及NH3分压等工艺参数的影响,而且这些参数对系统腐蚀产生的影响是互相关联的。

2.1 NH4HS浓度

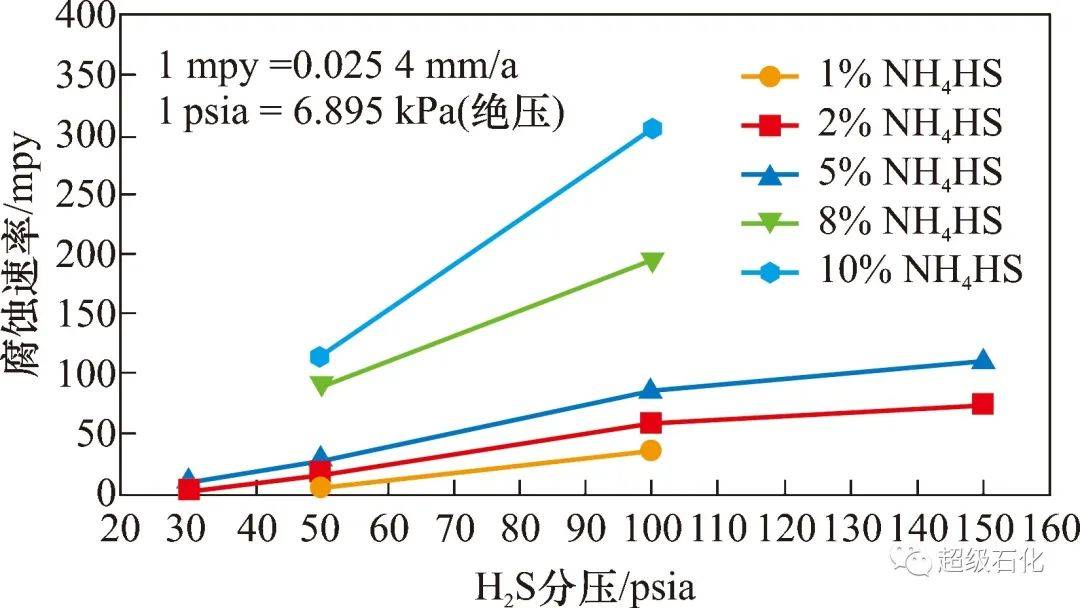

NH4HS浓度与碳钢试样腐蚀速率的关系曲线见图1。

图1 NH4HS浓度与碳钢腐蚀速率的关系

NH4HS浓度是影响系统腐蚀最重要的工艺参数。从图1可以看出:随着NH4HS浓度增加,碳钢腐蚀速率增加;随H2S分压的增加,其腐蚀速率也增加。NH4HS质量分数为2%是碳钢材料的使用上限,在NH4HS质量分数为3%~4%时,腐蚀速率较高 [3]。酸性水中NH4HS的浓度可通过离子平衡过程模型或酸性水取样测试来确定。装置操作时可通过提高注水量降低酸性水中的NH4HS浓度。

2.2 露 点

在REAC系统中,过程模拟和经验表明,由于NH3和H2S在露点附近初始冷凝水(初凝水)中的吸收比例相对较小,HCl吸收比例较大,所以初凝水不含高浓度的NH4HS,而含有较高浓度的HCl,即初凝水为强酸性。在反应流出物含有少量NH3并且含HCl的装置(例如某些石脑油加氢装置)中,初凝水pH值为1~2;在NH3浓度较高的装置中,初凝水将发生局部中和,但pH值也接近4;无论何种情况,碳钢及低合金钢在初凝区都会发生严重腐蚀。设置注水的系统中,“露点”是在注水点强制产生的,在露点或注水点处及附近产生的腐蚀通常为氯化物腐蚀,而空冷器出口端或空冷器下游的腐蚀主要为NH4HS腐蚀。

2.3 流体速度

流速/壁面剪切力是腐蚀的重要影响参数之一,壁面剪切力是一个比流速更能反映材料腐蚀性能的参数。在一定的NH4HS浓度下,流速/壁面剪切力越高腐蚀越严重。

对于系统中多相流的物料,各专利商或工程公司根据工程经验推荐了常用材料适用的流速范围,见表1。一般碳钢材料在工程中适用的流体速度为3~6 m/s,但根据最新的试验研究数据,6 m/s的限值在低NH4HS浓度和低H2S分压下过于保守,而在高NH4HS浓度和高H2S分压下则存在风险[3]。

表1 常用材料适用的流速

2.4 H2S分压

最新的试验研究结果(见图2)表明[3],H2S分压也是影响REAC系统腐蚀的关键参数之一。在一定的NH4HS浓度下,碳钢材料腐蚀速率总体上随着H2S分压增加而增加;在较高的NH4HS浓度下,腐蚀速率增加则更加显著。有研究指出,高H2S分压对一些不锈钢和镍基合金的腐蚀也会产生明显影响。

图2 H2S分压对碳钢腐蚀速率的影响

2.5 流 态

反应流出物的流态对其润湿和去除沉积铵盐的效果有重要影响,此外也会影响空冷器入口管道系统三通中酸性水分布的均匀性,流态还对NH4HS和NH4Cl环境的腐蚀电位有影响。由于NH4HS的腐蚀主要为冲刷腐蚀,促使金属表面保护性硫化物被剥除的流态会加剧腐蚀。由于环状流允许液相在管道或管壁上形成连续的薄膜,一般认为,环状流对于减缓空冷器换热管的腐蚀有利。空冷器操作时,上部管排的流体是环状流、非环状区的夹带和冷凝的组合。存在NH4Cl沉积时,分层流动状态会导致空冷器入口顶部管排的腐蚀加剧,特别是在空冷器第一个流程的换热管顶部位置腐蚀更严重。此外应注意,注水点后过长的水平管道也可能因NH4Cl在管道的底部沉积而产生严重腐蚀。

2.6 氯化物

2.6.1 结晶温度

NH4Cl盐的结晶温度可根据API932B附录A中定义的Kp值进行估算,Kp值越高,结晶温度越高。铵盐可能沉积的部位包括注水点上游的高压换热器、高压空冷器、汽提塔顶和塔顶系统等。由于含氯系统的初始冷凝水为强酸性,若注水未能与物料充分接触或注水量不足,在注水点及其下游区域就有可能发生腐蚀。

2.6.2 水 分

干燥的NH4Cl盐腐蚀性很弱,吸湿后的固态NH4Cl盐具有强腐蚀性。国外有些炼油厂根据经验把“干”盐定义为与气相平衡的相对湿度(RH)小于10%。有研究者通过模拟试验研究了固态NH4Cl盐的吸湿性能和腐蚀行为[4],结果发现,NH4Cl盐的腐蚀性和吸水性与临界相对湿度(CRH)密切相关。碳钢在相对湿度高于20%的条件下出现腐蚀,在相对湿度30%~50%时,腐蚀速率为0.82~1.63 mm/a;在相对湿度超过50%时,腐蚀速率急剧增加,达到7.15 mm/a的峰值水平;在更高的相对湿度下(70%和80%),腐蚀速率分别下降到1.66 mm/a和1.35 mm/a。渗铝碳钢的腐蚀速率低于碳钢,但其峰值仍高达1.54 mm/a,在相对湿度为60%时,其腐蚀速率最高。铝黄铜在60%相对湿度下的腐蚀速率与渗铝碳钢的腐蚀速率基本相同。TA2及400合金在50%相对湿度下的腐蚀速率为0.24 mm/a,60%相对湿度下为0.25 mm/a。304不锈钢和双相不锈钢的质量损失很小,但在50%和60%相对湿度下观察到点蚀。C-276合金在50%相对湿度下金属表面出现变色,但未发现点蚀或均匀腐蚀。

对于轻油加氢装置(例如石脑油加氢装置),当原料中的氯含量较高时,由于氨的生成量较少,初始冷凝水的酸性更强,露点附近介质腐蚀性可能较重油加氢更严重。无论重油加氢装置还是轻油加氢装置,高浓度的NH4Cl溶液对碳钢和低合金钢都会产生严重的腐蚀,部分镍基合金也不能保证完全耐高浓度的NH4Cl溶液腐蚀。

2.6.3 控制措施

系统中氯化物腐蚀的防控措施包括以下几个方面:

(1)确定氯化物来源,从物料中降低氯化物含量;(2)在注水点前将操作温度提高至盐沉积温度和水露点温度之上;(3)采取注水措施使流出物气相水饱和。

加氢装置中的氯化物通常来自原料中的氯化物、装置外供给的氢气中的氯化物和注水时夹带的氯化物。加氢装置中的氢由催化重整装置提供时,由重整装置的酸性催化剂形成的有机氯化物会随氢气带入加氢装置,因此应对重整氢进行脱氯处理。目前已有炼油厂采用改进的吸附重整催化剂以减少产生的氯化物。

系统注水后,氯化物对系统的腐蚀情况受注水量和系统选材影响。根据Scherer等人[2]对氯化物在NH4HS溶液中的溶解效果的研究,当注水量足够并含有一定的NH4HS时,氯化物对碳钢材料的腐蚀性不高,而奥氏体不锈钢和某些镍基合金则具有点蚀和应力腐蚀开裂敏感性。试验研究表明,NH4HS质量分数高达1 000 μg/g的氯化物溶液对碳钢材料的腐蚀未明显加剧,但仍应控制系统中的氯化物,避免系统下游的不锈钢材料出现局部腐蚀。

2.7 氰化物

由于氰化物的准确检测非常困难,氰化物对REAC系统的腐蚀影响尚不完全确定。在其他系统中的工程经验表明,氰化物会增加NH4HS溶液的腐蚀性,导致设备材料产生氢鼓包、HIC和SOHIC,因此,系统注水应尽量避免使用含有氰化物的汽提酸性水。

2.8 注 水

为有效抑制系统的腐蚀,应控制注水的水质。要求的水质参数见表2。其中氧含量是重要的影响参数,当pH小于8时,氧含量增加会加重氯化物和硫化物的腐蚀。此外,在一定的pH值和较低温度下,氧与H2S反应生成的单质S也会导致结垢和腐蚀。注水后至少保证有25%的液态水,以保证冲洗效果。下游的分离器和闪蒸罐应有足够的容量,尽量避免酸性水中的氯化物等腐蚀性介质进入下游分馏系统。

表2 注水质量要求

2.9 其他因素

影响系统腐蚀的其他因素还包括:注入缓蚀剂、空冷器风机操作等。目前各炼油厂根据经验选用了多种类型的缓蚀剂,效果如何尚难以明确评估。使用多硫化铵缓蚀剂时应严格控制注水中的氧含量和pH值,有些炼油厂的做法是控制注水的pH值不小于8。空冷器的风机运行对换热管内盐的沉积有直接影响,单个风机的开闭可能会导致管束之间的温度分布不均匀,从而影响管束的流量均衡和介质分布,温度更低的管束处会产生盐沉积并改变流体的流动特性,易造成局部冲蚀。

3 材料选择

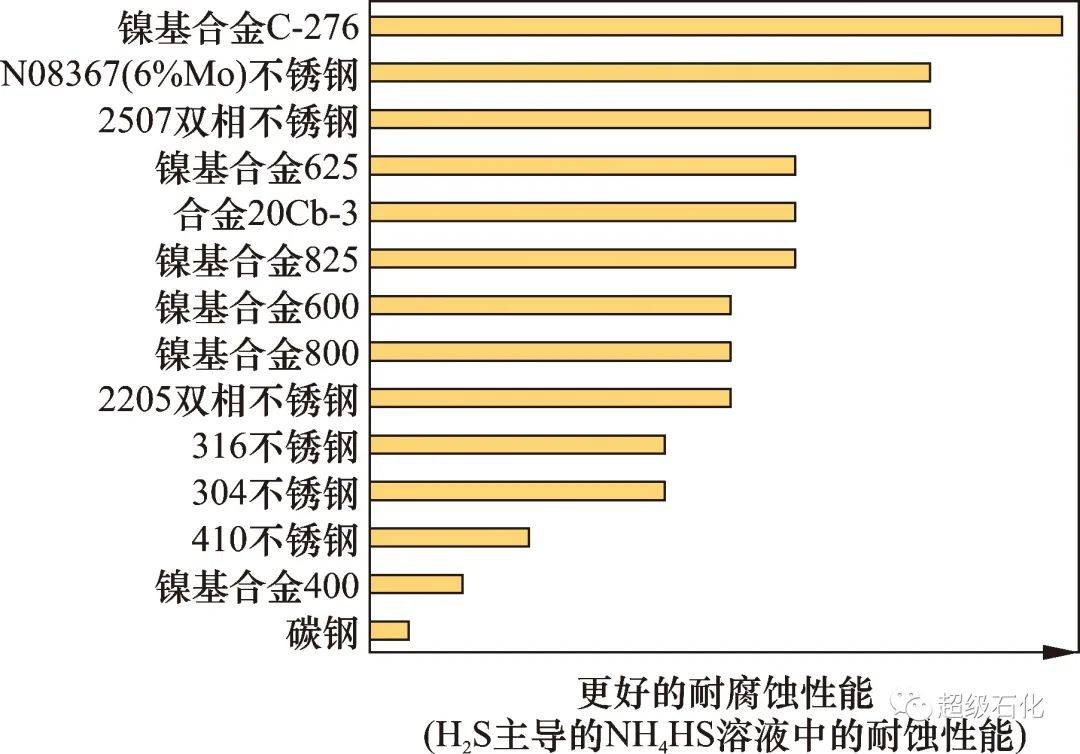

REAC系统中曾使用过的材料包括:碳钢、400系列不锈钢、300系列不锈钢、双相不锈钢(3RE60,2205和2507)、20Cb-3合金以及镍基合金(800,825,625和C-276等)。材料选择一般侧重考虑耐NH4HS腐蚀,优先考虑采取工艺措施防止NH4Cl腐蚀。Horvath等人[3]研究了在54 ℃下,14种材料在质量分数1%~30 %的NH4HS和硫化氢分压0.35 MPa溶液中的耐蚀性能,结果见图3。

图3 材料在NH4HS溶液中的相对耐蚀性能

碳钢材料一般限制用于环境不苛刻的条件下,通过降低材料(钢板)中的S和P等杂质含量提高其抵抗HIC和SOHIC的能力。由于超过60 ℃ 300系列不锈钢就有可能发生应力腐蚀开裂(SCC),因此在系统中应尽量避免使用。镍基合金400在高pH值和高NH3含量的环境中可能并不适用,国内也几乎没有使用经验。C-276合金和625合金价格昂贵,在国内的高压空冷器管束上尚未使用,在注水点后的高压换热器管束上偶有使用。目前,国内外应用较广泛的是825合金。

虽然已有较多双相钢材料的应用实例,但其在高压空冷器中的应用应特别谨慎。双相钢具有良好的耐蚀性能,但由于材料的双相特点,需要提出并严格执行相关热处理、制造和焊接的技术要求,以保证铁素体相比例在要求的范围内。近年来报道过一些双相钢管箱对接焊缝、换热管与管板焊缝和管道焊缝开裂失效的案例[5],部分案例失效原因在于制造未能达到要求,较高的铁素体含量易导致焊缝开裂。双相钢2507较2205耐蚀性能更突出,但相对更容易出现有害的金属间相,因而具有高脆性和开裂敏感性。

4 设计注意事项

4.1 管 束

空冷器管箱通常有多个入口和出口,对多管排的管箱,由于气液混相流体的流动和分布不均匀,造成上部管排的腐蚀更严重,尤其对于那些注水不够充分的含HCl物料的空冷器,会产生NH4Cl沉积和腐蚀。管箱设计时尽量设置每个流程只有一排管或者第一道流程设置为一排管,以减轻流量分布不均匀的问题。

管子与管板的连接通常采用强度胀、强度胀+密封焊或强度焊(可以贴胀)。对奥氏体不锈钢和双相钢材料进行胀接时,不宜采用强度胀,且应注意过度胀管造成的高硬度和耐蚀性能下降问题,一般规定变形量不大于2%。

4.2 热高压分离器和冷高压分离器

热高压分离器在足够高的温度下对反应流出物进行气液分离,如果分离温度过低,分离后的液体会夹带一些未经水洗的气相,导致下游设备(热低压分离器、换热器及汽提塔顶等)和管道的腐蚀加剧。冷高压分离器的作用是进行气相、烃类和酸性水的三相分离,如果分离效果不佳会使烃类夹带酸性水或气相夹带酸性水等,导致下游设备和管路发生NH4HS腐蚀和NH4Cl垢下腐蚀,而含酸性水的气相或烃类被重新加热会引起盐溶液浓缩,进一步加剧腐蚀;因此,设计和操作时应保证高压分离器的分离效果。冷高压分离器可选用内壁堆焊不锈钢或者抗HIC的纯净钢来制造,当介质为高浓度NH4HS(质量分数大于8%)和高H2S分压时,建议壳体内壁堆焊不锈钢。

4.3 管道设计

平衡的管道设计是降低管道和高压空冷器腐蚀的关键因素之一。进入空冷器的物料含有气相、烃类和酸性水三相,不平衡的流动将造成管排中物料流速、流态的不同,水相的分布也会变化,对盐沉积的量、位置和类型产生影响。每个支管应分为两个分支,并在弯头处保留足够的直管段或采用专用的管道组件设计,保证流量平衡和酸性水的均匀分布。对于平衡设计的管路系统,可根据实际情况选择单个注水点、多个注水点或者单点和多点注水的组合方式进行注水系统设计。在NH4HS为中高浓度的环境中,采用单点和多点注水的组合方式可以更好地调节单个管束内的NH4HS浓度。装置规模较大时,由于单个注水点距离空冷器较远,在进入空冷器前可能出现流体分层,有些炼油厂采用了注水点后设置静态混合器的方式用来减轻流体分层。

5 结 语

REAC系统腐蚀由多种相关因素对其产生综合影响,且各影响因素之间互相关联。在设计中应综合考虑,采取合理的防腐蚀措施并合理选材。对于不同类型、不同进料组分的加氢装置,应建立有针对性的工艺参数操作准则和完备的监控方案,保证装置长周期安全运行。目前,行业所采用的防腐蚀措施和指导原则主要是基于工程经验,具体工艺流程和操作变量有不确定性,尚不能精确地预测所有腐蚀风险,因此对REAC系统的腐蚀防护应持续进行研究和改进。