振动分析图谱在石化旋转机械振动处理中的综合应用!

现场的旋转机械故障是复杂的,由于信号的非平稳性、故障原因的多样性、故障征兆与故障之间的不确定性以及故障的混合性等,故障与征兆之间不完全是一一对应的关系,在进行设备振动分析诊断时。应充分掌握各种设备信息,灵活运用振动原理与测量技巧,将经验与专业知识有机地融合,才能有效地进行故障诊断及处理。文章以某核心机组的1次较为严重的故障为例,详细介绍了故障的分析及处理过程。该次故障分析在运用振动诊断理论的基础上,还综合应用了通过 S8000大型旋转机械振动监测系统提取的各类型振动分析图谱。这种分析方式可为类似高速挠性透平类旋转机械的故障诊断、分析及处理提供一定的参考。

关键词:状态监测 故障诊断 频谱分析 相位分析 综合应用

旋转机械是各种类型机械设备中数量最多、应用最广泛的一类机械,特别是一些大型旋转机械,如汽轮机、离心式压缩机、大型鼓风机等,都是一些重要工业部门的关键设备,由于其价格昂贵,一般情况下没有备用设备,如果设备出现故障,将导致生产过程不能正常运行或引起链式反应导致整个设备遭受损坏【1-2】,造成巨大的经济损失,旋转机械的状态监测和故障诊断分析技术因此受到了普遍的重视。随着科学技术的发展,旋转机械正在向高速、重载和自动化方向发展,对旋转机械在速度、容量、效率和安全可靠性等方面也提出了越来越高的要求。

利用计算机对大型机组进行在线监测,能及时了解机组的运行参数、当前工作状态、报警监测和事故追忆,并能高速瞬时保存大量异常信息,便于进行事故分析和研究。采用模糊数学和灰色理论进行故障诊断,对监测过程中保存的信息进行分析计算,可判断机组运行是否正常,若判断结果显示存在故障,则明确故障类别、程度、部位及发展趋势,从而合理地给出机组的预估使用寿命,以及维修时间的调整、设备设计制造的改进和最佳运行参数设定【3】。

某公司是一家以塑料产品为主的石油化工企业。该公司核心装置内有5台大型旋转机械,其中1台核心机组(乙烯制冷压缩机组)的驱动机(蒸汽透平)自2015年起长期处于振动超标状态,该公司从长周期运行角度考虑,以低负荷状态进行运转,5年间造成间接损失(以营业收入计)达2亿元。

该公司目前采用阿尔斯通(创维实)公司的S8000在线监测系统(以下简称S8000系统)对机组进行运行数据监测。该系统能全面、深入地分析机组的状态信息,包括振动、转速、轴位移等振动信息,为机组确定检修方向、做好预知性检修提供了可靠依据。本文将以该系统图谱为依据对故障的分析、处理及总结的经验进行阐述。

1 故障机组基本信息及故障情况

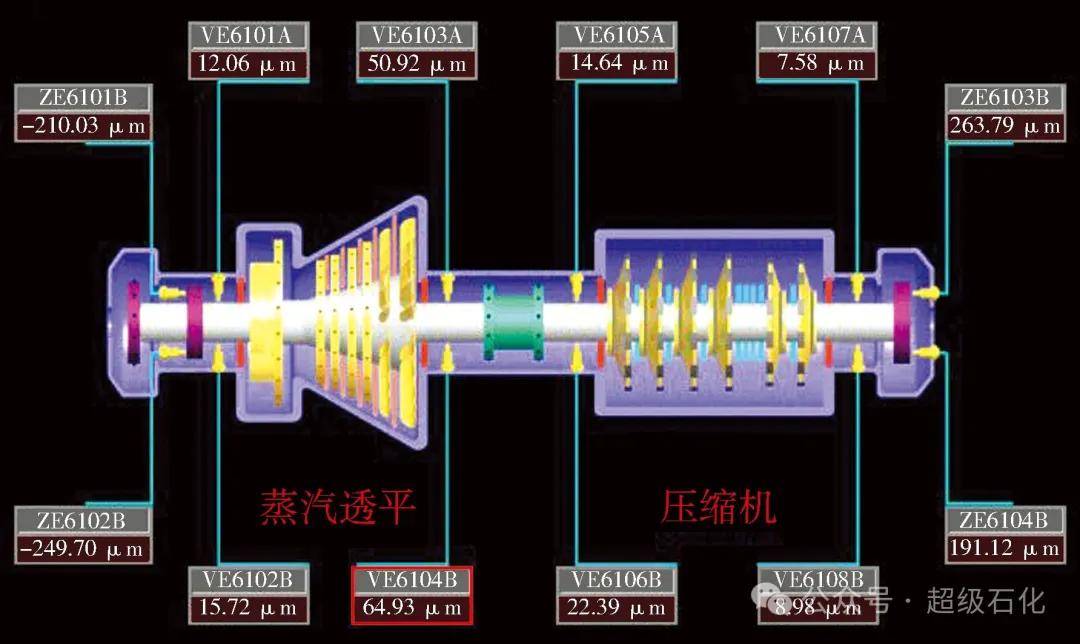

故障机组基本信息如表1所示。机组振动测点分布(S8000系统)如图1所示。

图1 机组振动测点分布(S8000系统)

表1 故障机组基本信息

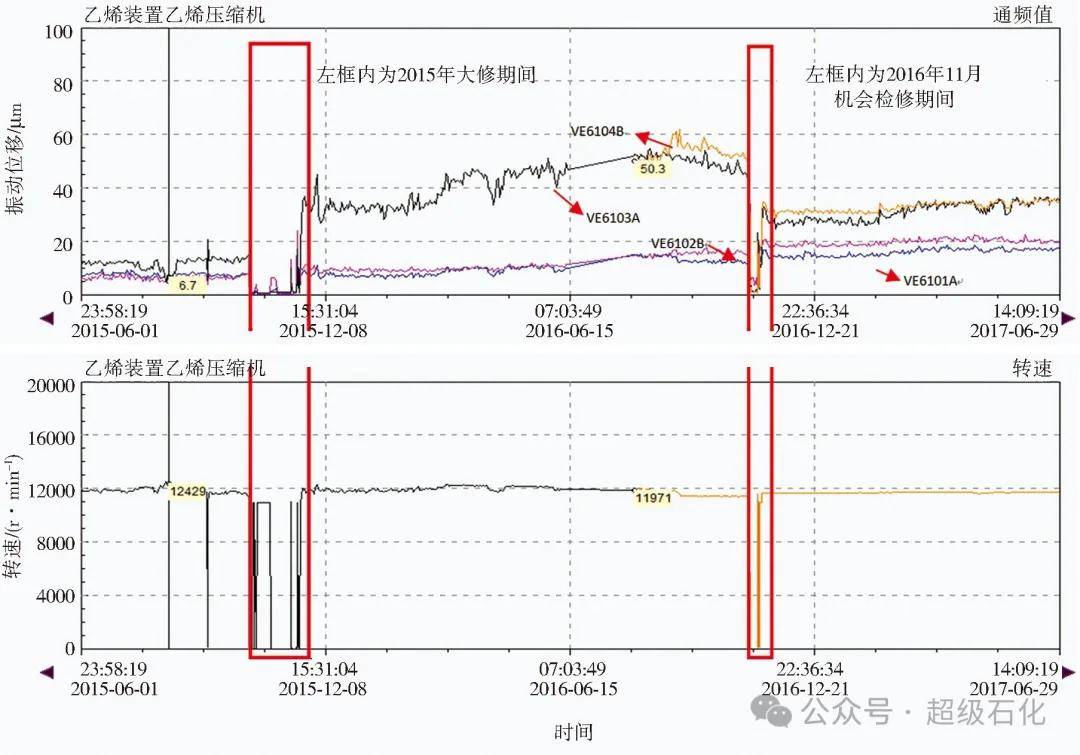

该公司在2015年9~10月进行了装置大修,其中对于乙烯制冷压缩机组主要检修了蒸汽透平,内容包括联轴器的检查、轴承的检查及清洗、速关阀及调节汽阀组件的检修、油动机及电液转换器的检修、级间气封的检查及更换、备用转子高速动平衡、更换备用转子等。自大修以后,该机组蒸汽透平侧(VE6103A、VE6104B)振动位移值处于较高且持续增长的状态,而在2015年检修之前,机组的振动状态一直良好。2015年6月~2017年6月机组振动趋势如图2所示。

图2 2015年6月~2017年6月机组振动趋势

从图2可以看出,在2015年11月检修前,机组所有测点的振动位移值均较小。

2015年检修开车后,机组蒸汽透平驱动侧振动测点VE6103A、VE6104B在工作转速11 900~12 000 r/min时的振动值均在35 μm左右,并在2016年4月以后呈现持续上涨趋势,VE6104B测点在2016年6月一度接近75 μm的报警值。随后该公司为保护机组采取了控制负荷、维持较低转速的运行方案。从长期监测的结果来看,采取上述方案后,VE6104B测点振动值可控制在60 μm 以下,但仍有持续上涨趋势。

因振动状态持续恶化,该公司在2016年11月安排停机检修(见图1),组织对该机组继续进行检修。此次检修的主要内容是:轴承的检查、级间气封的检查和更换、转子的更换(此次使用的是2015年检修更换下来的转子,上机前进行了高速动平衡校验),开车后,转速达到11 800 r/min时,VE6103、VE6104振动值在28~35 μm之间波动。

2 故障机组振动分析

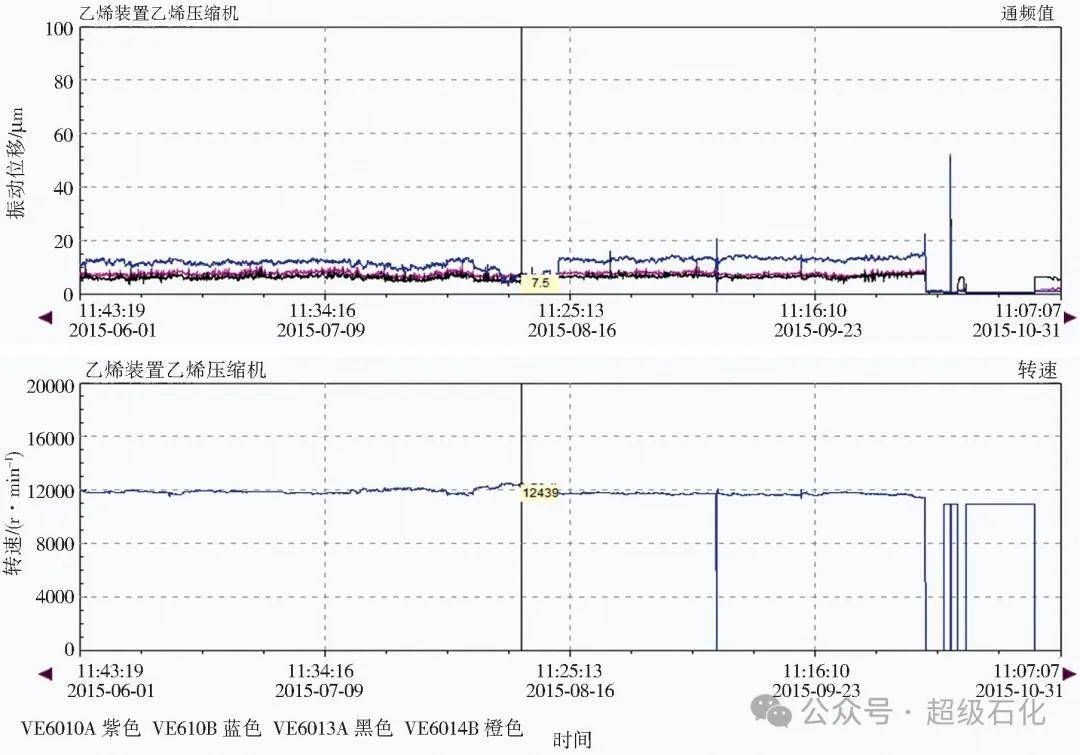

2.1 2015年10月大修以前振动趋势

机组在该阶段运行中,转速基本维持在12 000 r/min以上的满负荷状态下。该阶段所有振动测点的振动位移测量值均在8 μm以下,而机组在11 900 r/min以下的低负荷状态运行时,最大振动值反而升高至15 μm左右。2015年6~10月机组振动趋势如图3所示。

图3 2015年6~10月机组振动趋势

从图3可以看出,在此阶段,仅就振动而言,该设备运行状态较好。该机组在12 450 r/min的高转速下的运行状态较12 000 r/min的低转速下的运行状态更好。这一现象可以用转子动力学中自动定心的原理来解释,即当机组的转子组件在超临界转速状态运行时,随着转子转速的升高,转子振幅逐渐减小,并向振幅与偏心距相等的趋势发展,但方向相反。这意味着偏心离心力方向绕涡动中心点转过180°,与弹性恢复力方向一致,并把转子质心拉向涡动的中心。在对这类机组的转子进行高速动平衡校验时,一般取正常工作转速附近作为转速校验区域。

2.2 2015年11月~2016年11月振动趋势

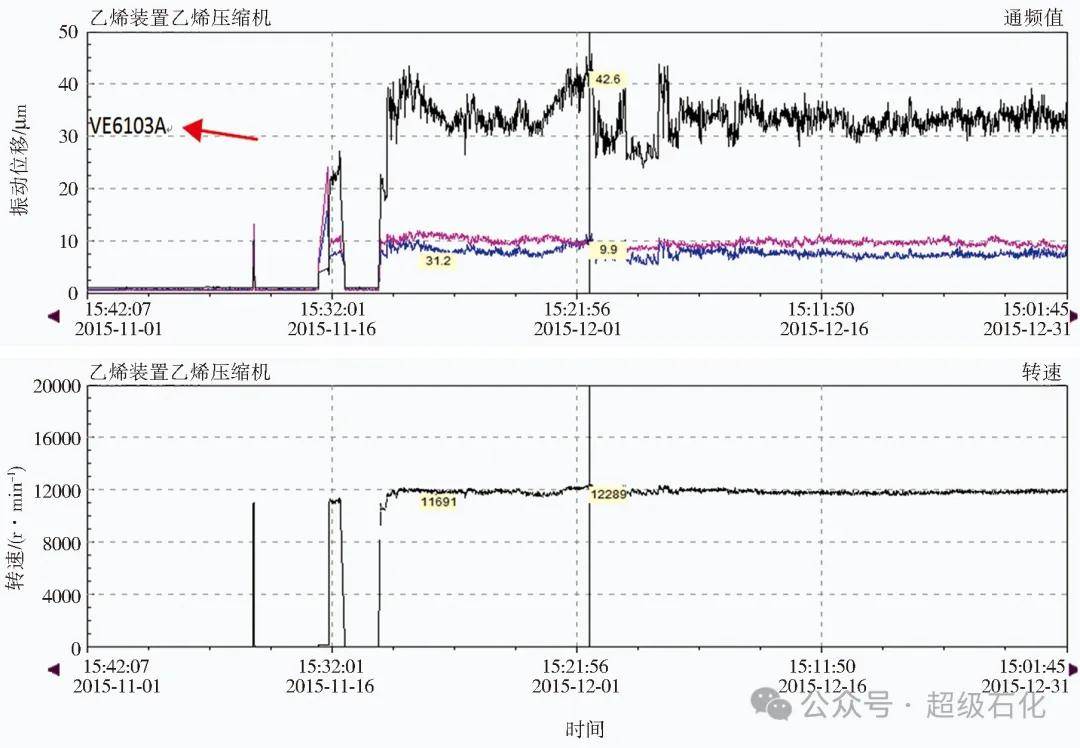

2015年11月~2016年11月机组振动趋势如图4所示。

图4 2015年11月~2016年11月机组振动趋势

从图4中可以看出,2016年11月该公司利用检修机会对该机组进行了针对性检修,当转速稳定在12 200 r/min 时,VE6103A振动位移值接近43 μm,超过了API 612中关于工业透平稳定运行的最大允许振动值25.4 μm,设备处于故障状态。

2.2.1 频谱

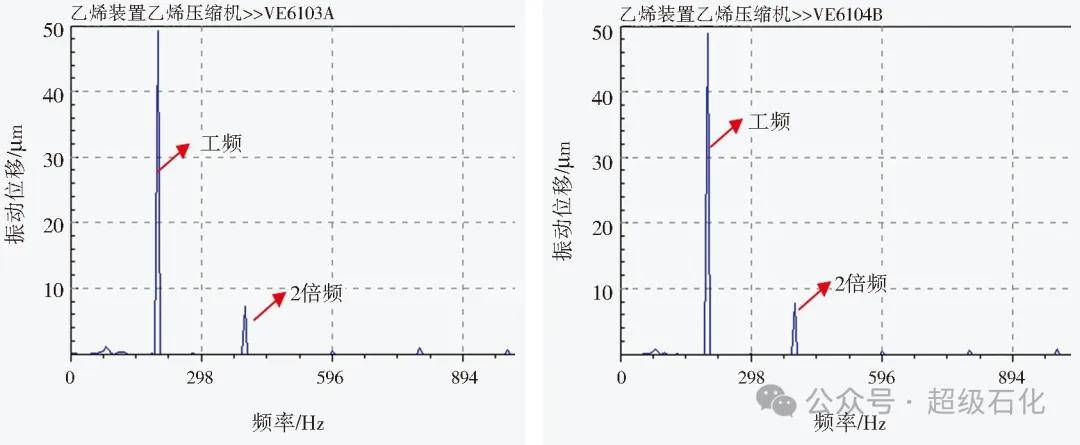

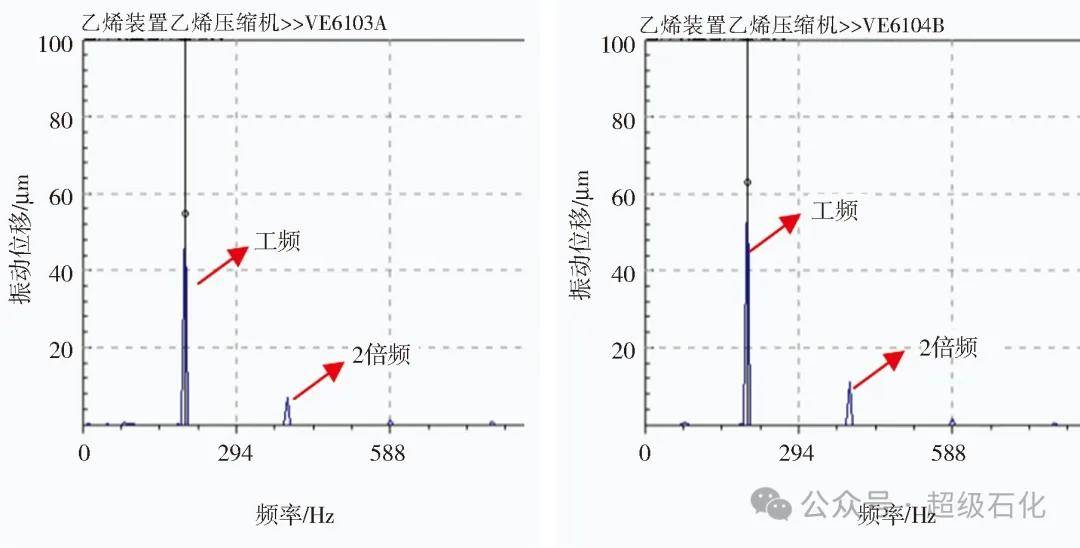

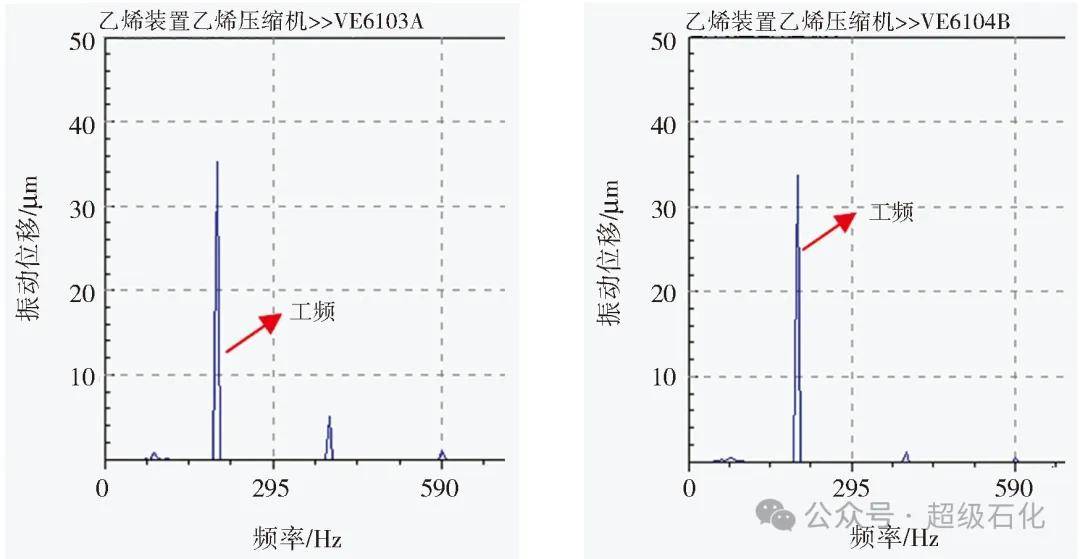

截取该机组蒸汽透平驱动侧测点VE6103A、VE6104B在2016年6月的频谱,如图5所示。

图5 2016年6月机组蒸汽透平驱动侧频谱

从图5中可以看出,该机组蒸汽透平驱动侧的振动频率集中在工频上,2倍频的分量较小,并且没有其他谐波成分。VE6103A、VE6104B为径向探头,因此振动的原因就集中在不平衡、轴弯曲、松动、热不对中上。

2015年11月的检修记录中也显示机组的对中处于非最佳状态,但仍处于允许范围,频谱的2倍频分量很低也能从侧面证明这一点。2015年大修机组对中数据如图6所示。

图6 2015年大修机组对中数据

2.2.2 同侧相位

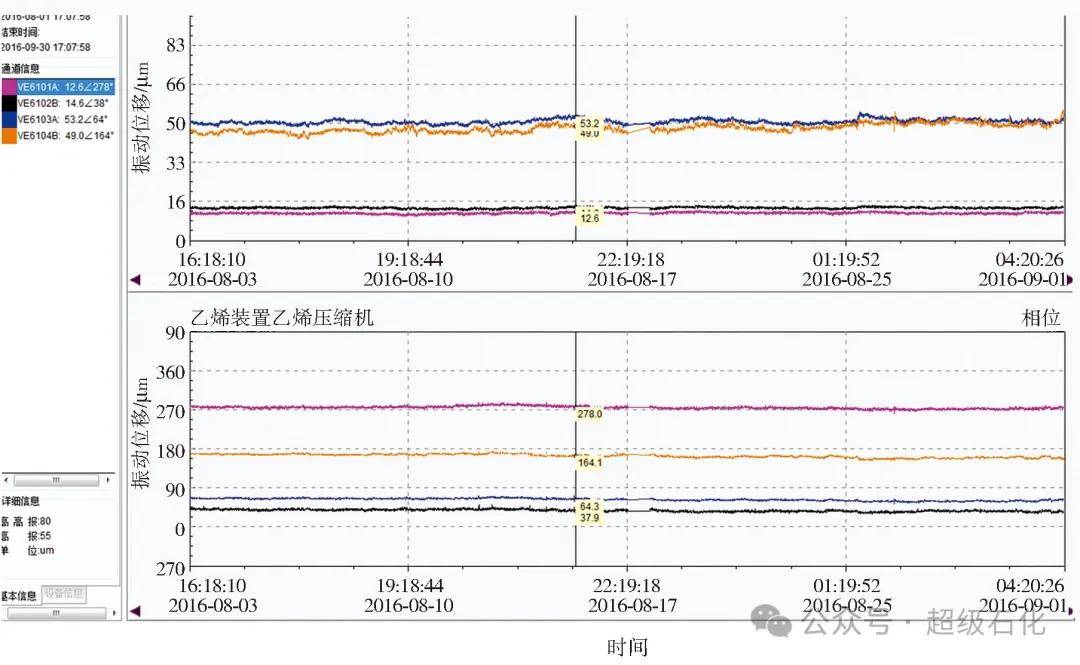

2016年8~9月同侧相位如图7所示。

图7 2016年8~9月同侧相位

从图7可以看出,两个方向上的相位差为100°~120°。如果设备是因不对中为主要故障而引发的的振动,则在互成90°的两个方向上测得的振动相位差应无限接近180°,从这一点及频谱的分析结果基本可以排除振动是由不对中引起的。

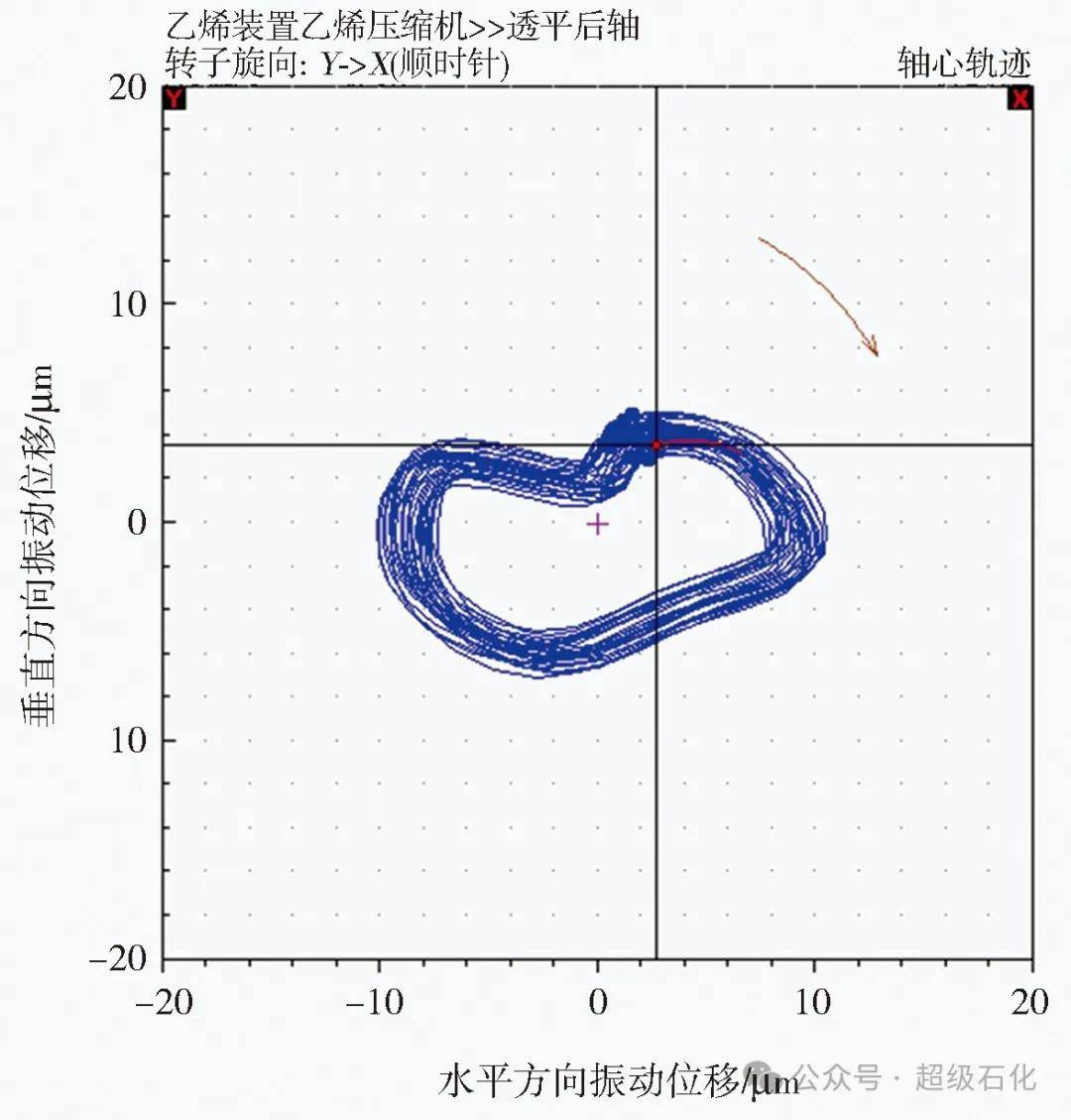

2.2.3 轴心轨迹

2015年11月透平驱动侧轴心轨迹如图8所示。从图8可以看出,透平驱动侧上下位移范围为45 μm,左右位移范围为55 μm,整体曲线较圆滑,没有突变。说明轴承对转子的约束性在垂直方向稍强于水平方向,且驱动侧轴承的瓦背紧力足够,未因转子振动引发谐振而出现突变,轴承组件不存在松动问题。

图8 2015年11月透平驱动侧轴心轨迹

2015年11月透平非驱动侧轴心轨迹如图9 所示。从图9可以看出:透平非驱动侧上下位移范围为10 μm,左右位移范围为20 μm,整体相对圆滑;通频值峰值周期性变化,轴心轨迹也存在突变。且在这端振动的频谱成分中除工频外也出现了1/2倍、2倍及高倍谐振情况。一般这种频率振动的振幅值较低,转子测振区的表面状况及振动测量设备本身的扰动会对振动幅值的测量造成更多的干扰,也有可能是轴承组件部分部位存在轻微松动现象的表现。总之,透平非驱侧总体振动值偏小,且不会对驱动侧产生直接影响,因此,也并非是驱动侧振动大的原因。

图9 2015年11月透平非驱动侧轴心轨迹

2.2.4 启停机阶段转子的临界响应

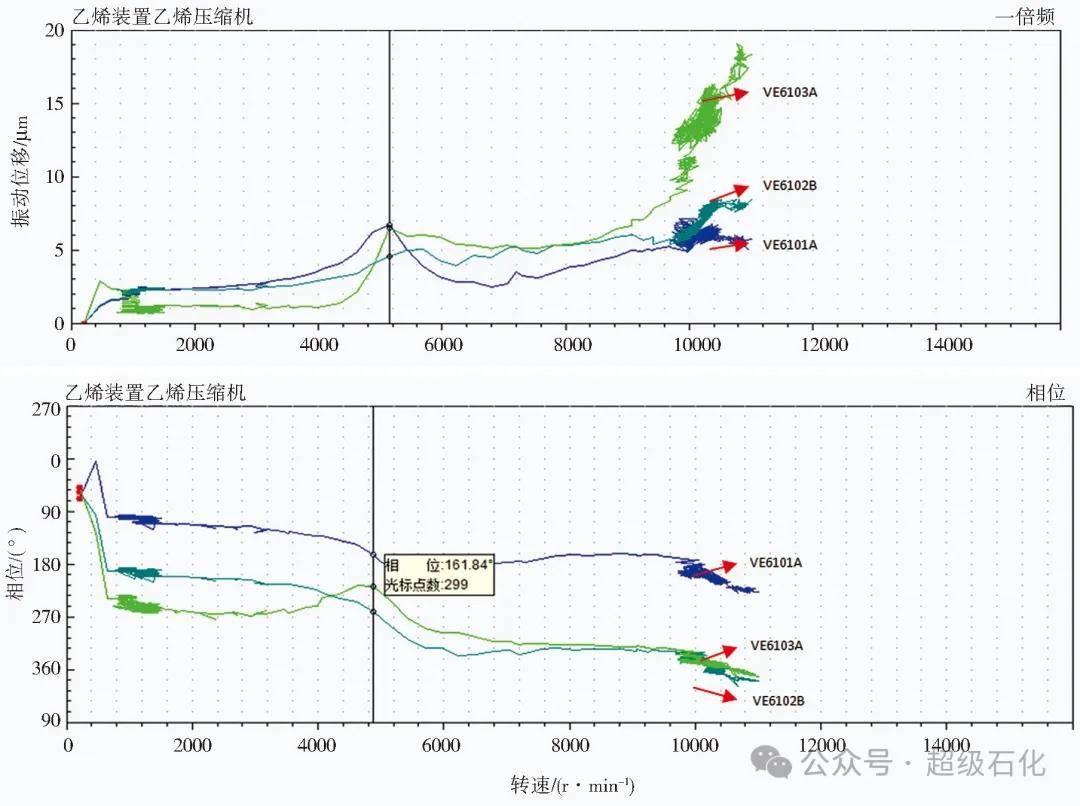

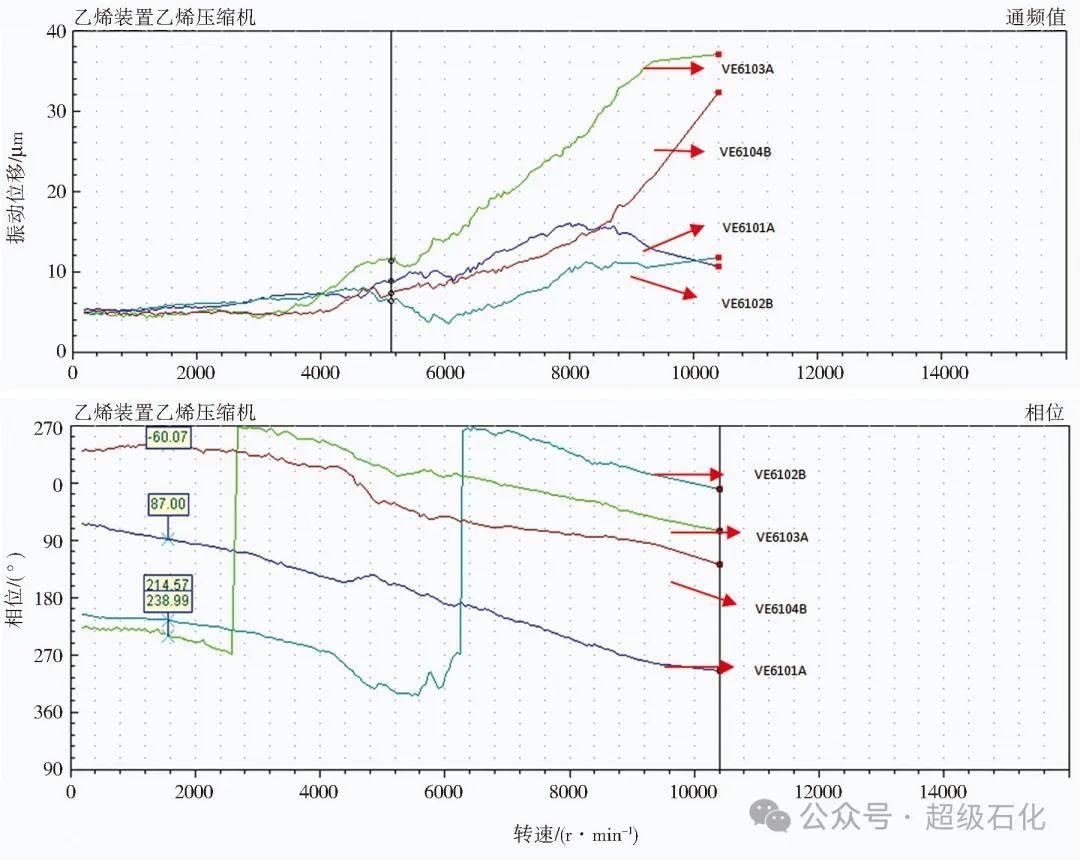

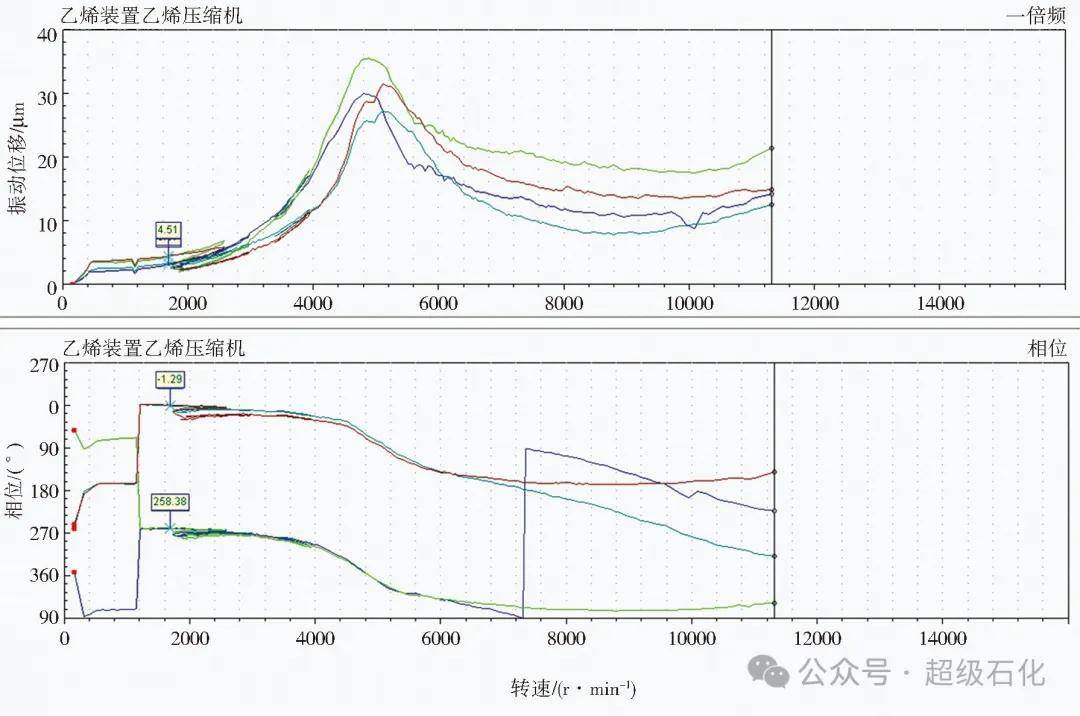

2015年11月透平启机Bode如图10所示。2016年11月透平停机的Bode如图11所示。

图10 2015年11月透平启机Bode

图11 2016年11月透平停机的Bode

从图10和图11可以看出,在设备冷态的启机阶段及热态的停机阶段,转子的振动在通过临界转速区间时变化不大,VE6101A、VE6102B相位基本无变化,VE6103A有近70°的相位变化。因在热弯曲状态下,转子通过临界转速及惰走时的振动幅值较冷态下会有大幅度上升,因此设备振动较大的原因并非热弯曲引起。

综上所述,该设备蒸汽透平振动故障较大的原因应为转子的动不平衡量较大,但VE6103A在长期服役过程中相位出现变化的原因需要进一步分析。

2.2.5 2016年3~11月振动逐步增大原因分析

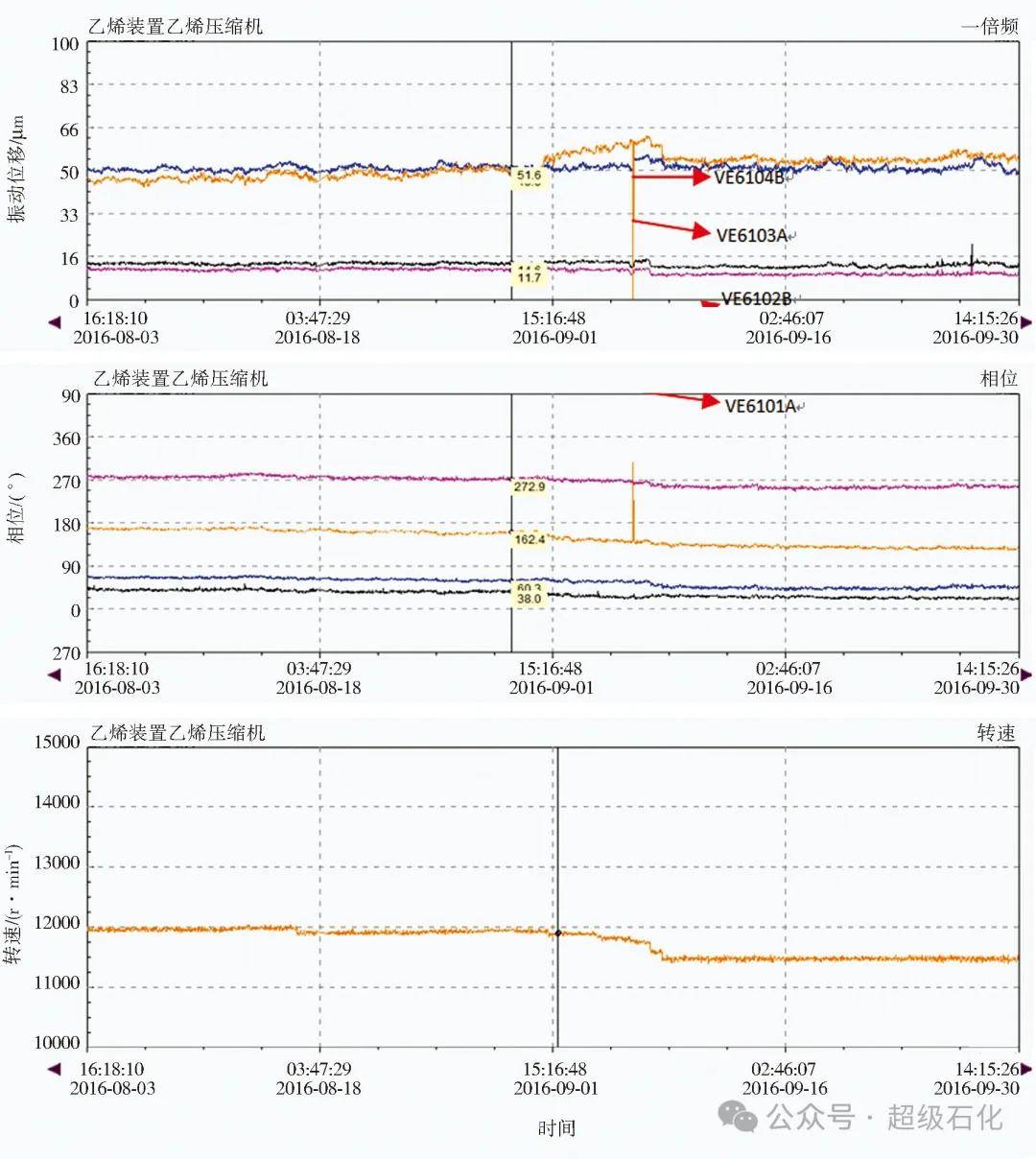

该机组蒸汽透平驱动侧VE6103A、VE6104B的振动位移值在2016年上半年逐渐增大(3月以后比较明显),至7月因增长趋势无法控制,故控制转速在11 600 r/min以下运行,但在8月下旬到9月上旬之间又出现了突变式的上涨。2016年趋势变化总体情况详见图12。

图12 2016年3月~2017年2月透平振动趋势

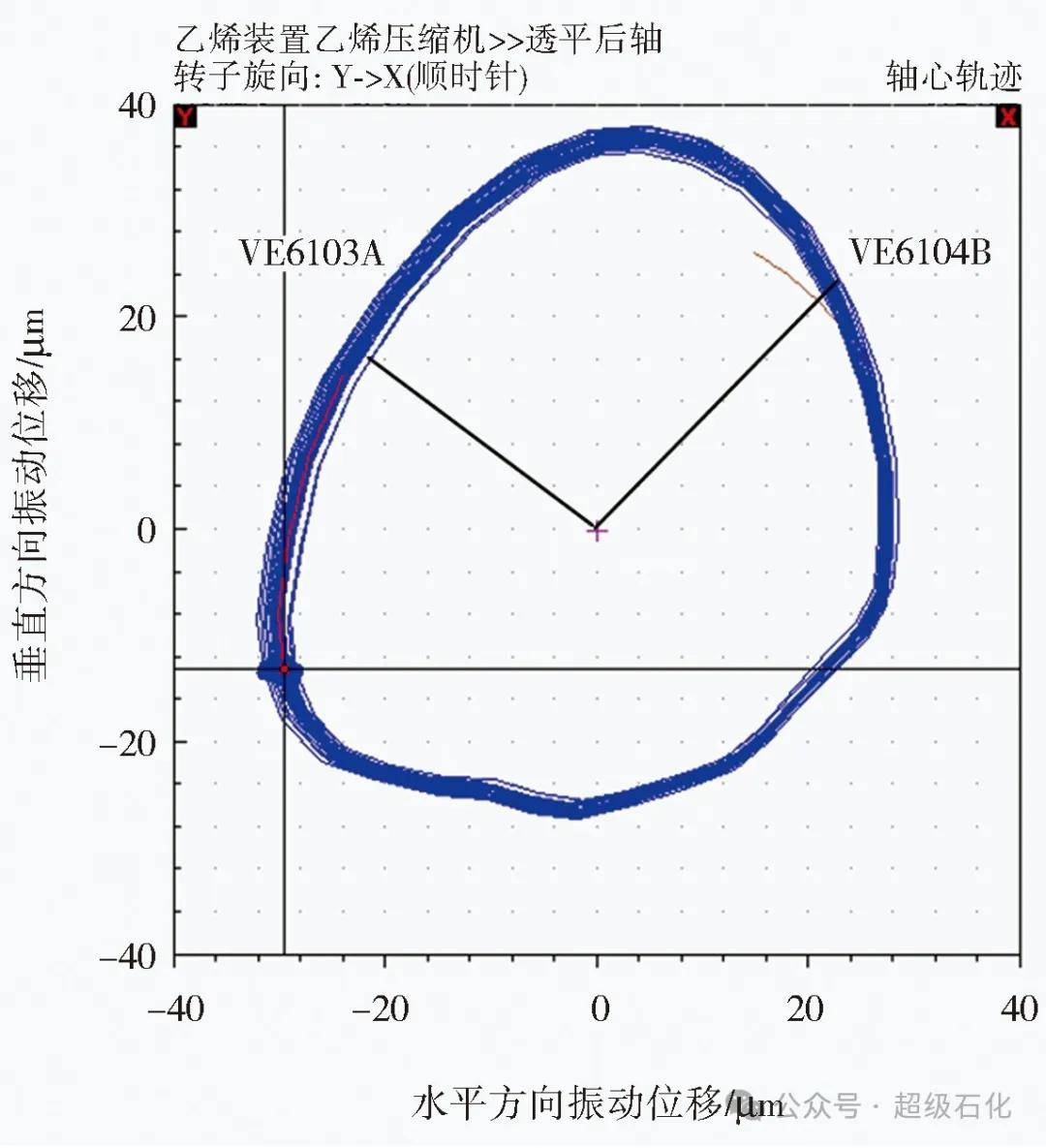

因2016年8月下旬~9月上旬VE6103A振动位移上涨趋势比较突然,截取突变时间段前后VE6103A、VE6104B这两个测点的特征图谱综合进行分析。2016年8月31日透平驱动侧轴心轨迹如图13所示。2016年9月7日透平驱动侧轴心轨迹如图14所示。从振动突变前后的轴心轨迹图(图13和图14)可以看出,振型变化较明显,并且因2个探头安装角度的问题,VE6104B的变化较VE6103A明显得多,说明转子在垂直方向上的变化明显。由此可以得出轴承在垂直方向上对转子的约束变弱的结论。推测由于长期的振动超标,可能导致了轴承间隙变大或者轴承背紧力减弱。

图13 2016年8月31日透平驱动侧轴心轨迹(突变时间段前)

图14 2016年9月7日机组透平驱动侧轴心轨迹(突变时间段后)

2016年9月7日透平VE6103A、VE6104B的频谱如图15所示。从图15中可以看出,频率依然集中在工频上,2倍频率基本无变化,也没有其他频率成分,说明转子振动大的原因仍为动不平衡量较大。

图15 2016年9月7日透平VE6103A、VE6104B的频谱(突变时间段后)

透平在突变阶段的振动、相位变化趋势如图16 所示。从图16可以看出,2016年8月初~2016年9月底这段运行时间内,在转速不变的情况下,各个测点的相位值均出现了相位变化,其中透平后侧的VE6103A、VE6104B两个测点的相位变化量接近30°。因转子系统是在运行期间发生的变化,因此推测是转子系统自身出现了因质量分布变化造成转子驱动侧不平衡量逐渐增大的情况,最终导致设备振动逐渐增大。

图16 透平在突变阶段的振动、相位变化趋势

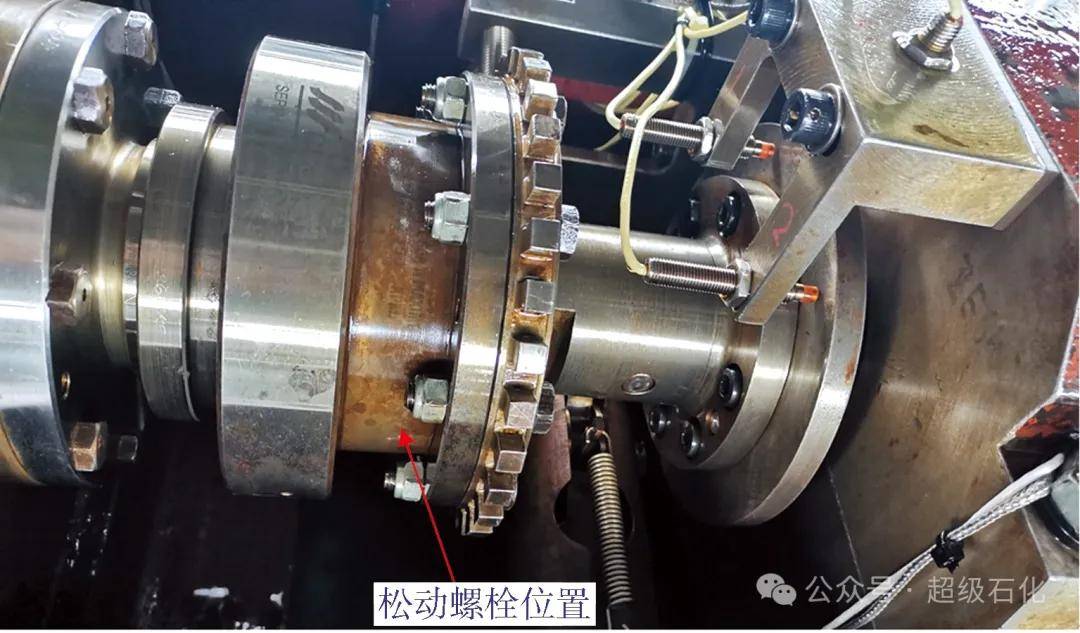

经拆检发现,在转子非驱侧测速法兰盘连接位置出现了相邻的3颗螺栓松动情况,如图17所示。

图17 转子非驱侧测速法兰盘结构及松动螺栓位置

这一现象与2.2.4节中提到的图10和图11中VE6103A测点在停机阶段相位出现变化的情况有关,但非驱侧的变化为何会在另一侧引起较为明显振动变化,原因仍不明确。

2.3 2016年11月之后的振动趋势

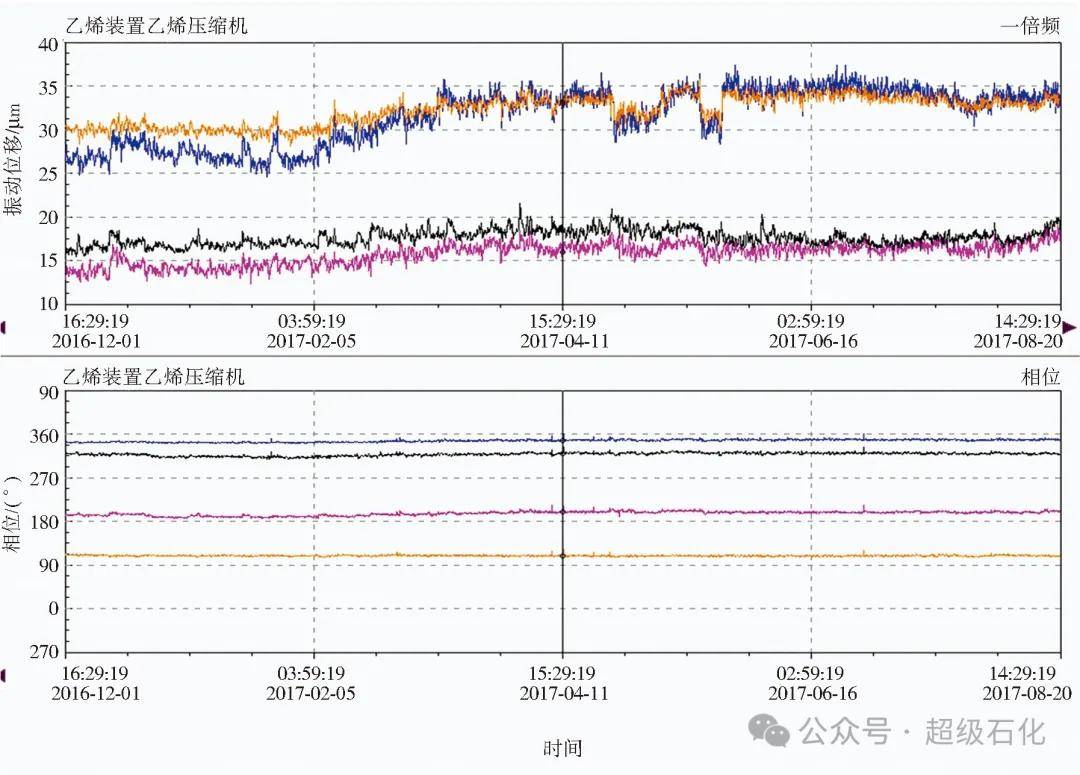

2016年11月~2017年8月机组振动趋势如图18所示。该公司在2016年11月检修完毕开车后,VE6103A、VE6104B两测点的振动测量值一直维持在30~35 μm,从长期观测情况来看,机组未再出现明显的增长趋势,但振动幅值较大。该公司继续按照控制转速运行的方式保证设备的长期运转。从图18可以看出,机组振动相位较稳定,说明转子质量分布未发生明显变化。

图18 2016年11月~2017年8月机组振动趋势

2017年6月机组频谱如图19所示。从图19 中可以看出,该设备透平驱动侧振动的主要成分依然集中在工频上,且基本不存在其他频率成分。

图19 2017年6月机组频谱

2016年11月7日透平单试启机Bode如图20 所示,2016年11月9日机组联运启机Bode如图21所示。从图20和图21可以看出,设备经检修后,在低速及临界转速下,启停机图谱中并未出现较大的振幅波动,可以排除热弯曲的因素。振动幅值较大的主要原因应为转子存在较大的不平衡量。

图20 2016年11月7日透平单试启机Bode

图21 2016年11月9日机组联运启机Bode

3 故障处理

考虑该机组转子的长径比超过6,转子对不平衡量的变化极为敏感,故在转子的平衡校验时尽量模拟现场的真实承载情况。

该设备在非驱动端设有超速离合器。离合器齿套与转子法兰盘连接,质量5 kg。驱动侧为膜片联轴器的轮毂、膜片、半连接及中间筒节,质量6 kg。

目前国内对转子进行高速平衡校验都是在平衡机上进行,平衡机与转子的连接需制作专门的连接工装。连接工装本身质量及不平衡量对转子(尤其是质量较小的高速挠性转子)本身的平衡性有较大影响。为应对这一问题,近些年来,部分联轴器厂商在出厂时会制作专门的当量盘来模拟联轴器质量对转子的影响。

后续处理中,进行转子的高速平衡校验时,在非驱侧附带了离合器齿套,驱动侧只做了筒形连接组件,最大限度减少连接工装质量对转子的影响。校验残余不平衡值低于0.25 mm/s。在转子平衡的同时,对联轴器组件也进行了返厂平衡校验(低速)工作。

2020年上机安装后,该设备单试期间,非驱侧振动位移值达到28 μm,联机试运后依然超标。随后现场进行了在线平衡,处理后,在12 500 r/min 的最高转速下透平振动低于10 μm。

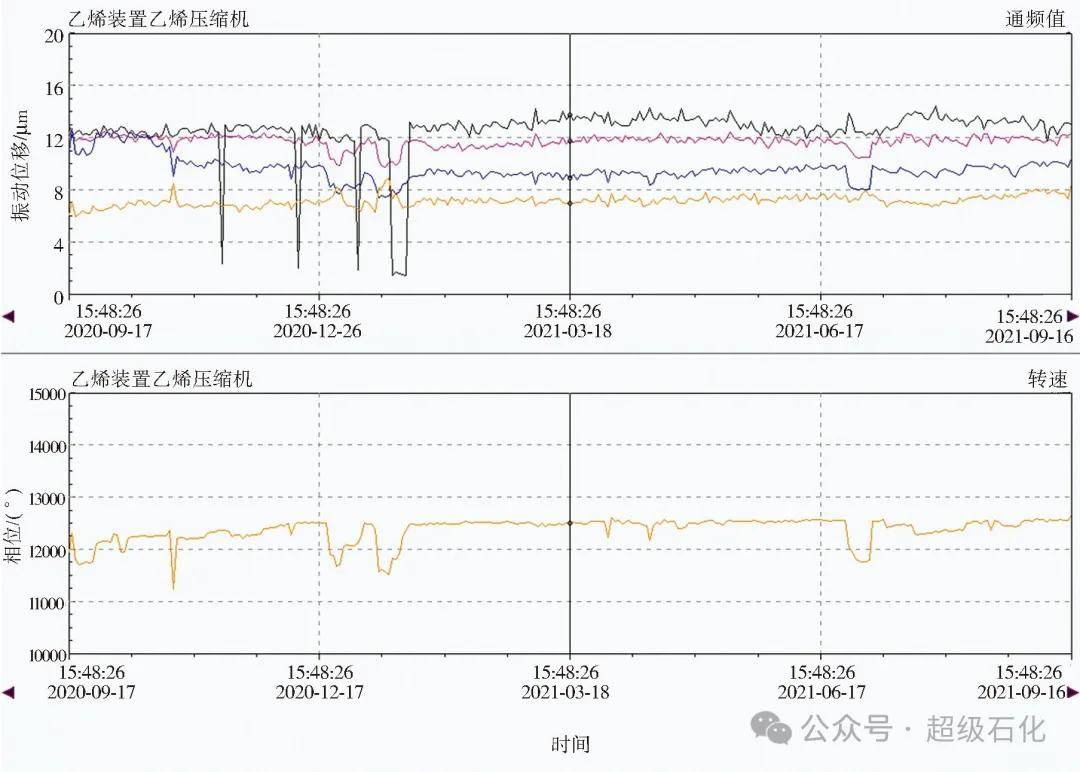

此后经过近1年的运转,该设备未再出现振动异常及持续增大的情况。2020年9月17日~2021年9月16日透平振动趋势如图22 所示。

图22 2020年9月17日~2021年9月16日透平振动趋势

4 结语

上述分析显示,该公司乙烯压缩机驱动透平振动的主要原因是透平转子的不平衡量较大,其在2016年持续增长的原因与透平非驱动侧部分组件的松动有关,但具体机理需要进一步研究。

在利用振动图谱进行旋转机械的故障诊断时,由于信号的复杂性、故障原因的多样性、征兆与故障之间的不确定性等原因,故障与实际振动原因之间不完全是一一对应的关系,有时图谱会非常复杂。本文结合该公司乙烯压缩机振动异常的实例,在研究诊断理论的基础上,对有关振动信号进行分析,总结出以下经验:

1) 在利用状态监测系统诊断机械问题时,要尽可能地搜集有关设备的所有信息,例如设备基础资料、检修资料、振动趋势记录、各运行阶段的谱图等。实际从事振动分析时,要仔细分析上述资料的信息,结合状态分析的专业知识,寻找相关性,才能实现有效的故障诊断。

2) 在工程实际中,转子两端连接部件与转子的配合往往未引起足够的重视,在振动分析时应充分考虑。

3) 出现振动突变而同一轴承两测点未出现一致的振动增长时,往往容易被错误地判断为仪表故障问题。此时,应结合轴心轨迹图进行合理的振动分析,再对振动值是否为真值进行判断。

4) 旋转机械因平衡问题在一侧出现振动异常的原因之一是另一侧转子组件出现了质量变化,但其原理需要进一步探究。

利用状态信息进行故障诊断是随现代科学技术的发展而发展起来的一个新领域,是系统安全性、可靠性的重要保障技术,可最大限度地避免重大事故的发生,保证机组的安稳、可靠运行,降低设备维护费用,直接关系到社会效益和经济效益,对生产的持续及稳定具有深远意义。实际故障诊断中,每个工程师看问题的角度不尽相同,没有规律可循,实际故障现象及产生原因千差万别,如何科学地对其进行归纳总结是亟待解决的问题。