全接液内浮盘与弹力片补偿密封在成品油储罐上的应用

文章结合生产实际,对所属成品油常压儲罐内浮盘存在的不足进行了分析。从技术、经济性等方面对不同形式成品油储罐内浮盘进行了对比,提出了将铝浮简盘十囊式密封更换为全接液浮箱盘十弹力片补偿密封的升级方案。新方案实施后,消除了所属成品油常压储罐内浮盘及密封方面的缺陷,减少了储罐油气泄漏,解决了储罐 VOCs超标问题,减少了停罐检修的次数,使儲罐的安全性得到了提升,挽回了经济损失,达到了预期的效果,也验证了内浮顶常压储罐全接液浮箱盘十弹力片补偿密封升级技术路线的有效性。

关键词:常压储罐 全接液浮盘 弹力片密封 VOCs排放 安全性 使用寿命

内浮顶常压储罐广泛用于储存汽油、柴油等成品油介质,是成品油油库的主要存储设备。常压储罐内浮盘一般有碳钢浮舱式单盘、双盘,浮筒式浮盘,全接液金属、非金属浮盘等类型。

某公司成品油油库内浮顶常压储罐大都采用铝制浮筒式浮盘(简称铝浮筒盘),该种浮盘质量轻、经济性好。但随着使用周期的延长以及国家对VOCs排放标准要求的提高,铝浮筒盘在运行过程中逐渐显示出许多不足,如:刚性不足,运行中浮盘易发生变形;边缘密封补偿量不足,边缘密封易失效;铝盘搭配囊式密封,浮盘升降阻力大,密封寿命较短;部分储罐运行附件未进行密封处理等等。这些问题通常导致储罐VOCs不达标、安全性降低。针对这一情况,进行了专项调研分析,提出了将铝浮筒盘+囊式密封更换为全接液浮盘+弹力片密封的升级方案,并选择个别问题储罐进行改造验证,改造完成投用后,储罐整体运行良好,达到了预期效果,VOCs检测结果达到并超出标准要求水平。经验证后的升级方案可以推广使用。

1 成品油常压储罐问题与分析

1.1 问题情况

1.1.1 储罐VOCs检测情况

2020年上半年对罐区进行储罐渗漏检查时,发现有2座储罐的油气排放浓度较高,从罐中心孔处采样进行检测,结果显示,VOCs在9 000~15 000 μmol/mol之间,超出国家标准GB 37822—2019《挥发性有机物无组织排放控制标准》第8.2条“重点地区泄漏认定浓度2 000 μmol/mol”的要求。发现问题后,立即停用了两储罐并对其进行了全面检查。

1.1.2 储罐基本情况

上述两储罐为同一规格的5 000 m3立式圆筒形常压内浮顶储罐,编号分别为18、19号罐,直径22.8 m,高度16.9 m,罐板厚度8~10 mm,介质为成品汽油,内浮盘为铝浮筒盘,密封形式为囊式密封。

1.1.3 储罐检查情况

该储罐经停工全面检查,未发现储罐基础有沉降偏斜的情况,但罐体外形尺寸发生了变化,18号罐最大椭圆变形量229 mm,19号罐变形量225 mm,两罐变形量均超过200 mm。

1.2 原因分析

依据储罐检查数据,并结合两储罐的历史资料进行分析,导致VOCs超标的原因可能有如下几点。

1.2.1 储罐内浮盘结构自身问题

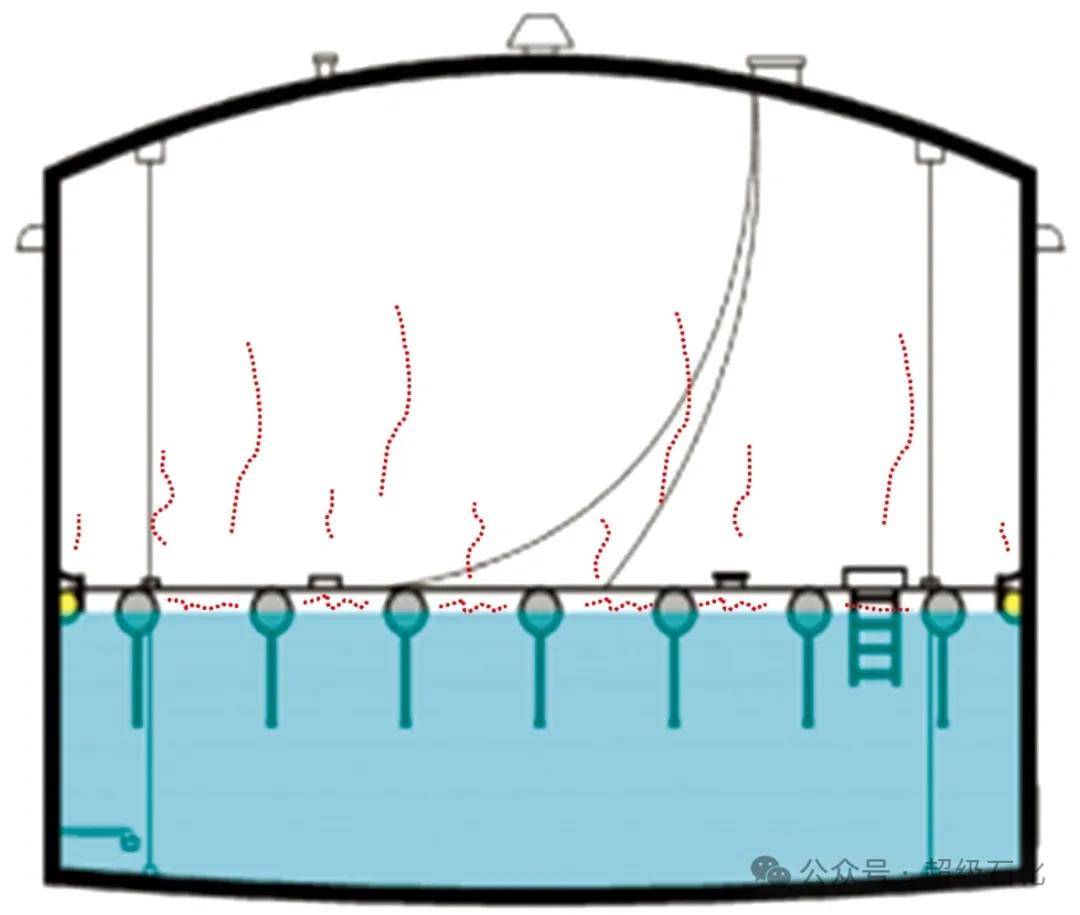

储罐内浮盘为铝浮筒盘,浮盘板与板间连接方式是铆接。随着运行时间的增长,浮盘板间缝隙变大,浮筒与浮盘板间气相空间内的油气从浮盘板间缝隙的逸出量增加,如图1所示。

图1 油气从浮盘间隙逸出

1.2.2 储罐罐体产生变形

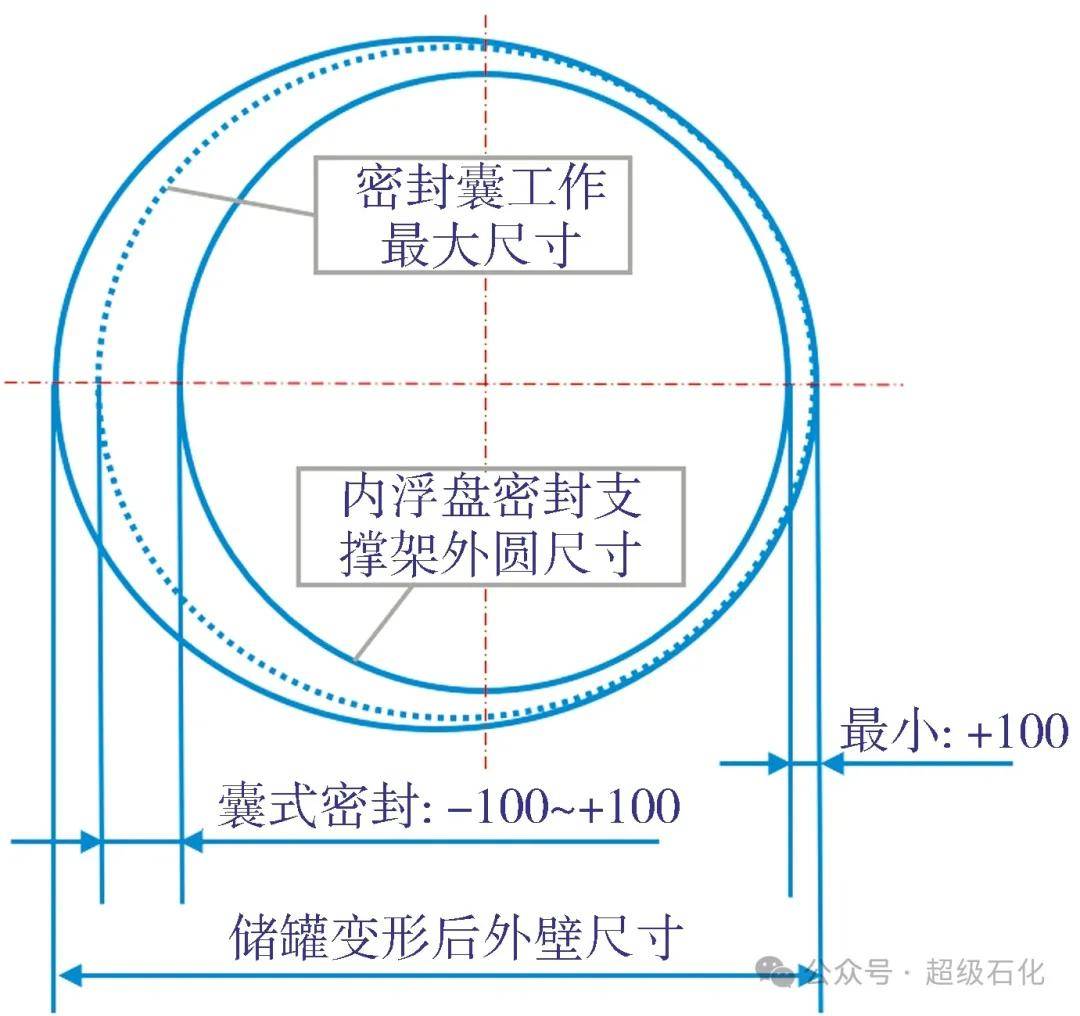

罐体变形最大测量直径与最小测量直径偏差超过200 mm,超出浮盘囊式密封-100~+100 mm的补偿范围,加之密封弹力元件老化,油气从浮盘密封与罐壁板间缝隙逸出,如图1和图2所示。

图2 储罐变形示意

1.2.3 浮盘附件密封情况存在不足

储罐内有一些穿过内浮盘的辅助设施,如导向柱、量油孔、钢丝绳等,在浮盘上下移动时,这些部位没有有效密封,油气从浮盘与导向柱、钢丝绳间形成的间隙逸出。

2 储罐改造方案筛选与分析

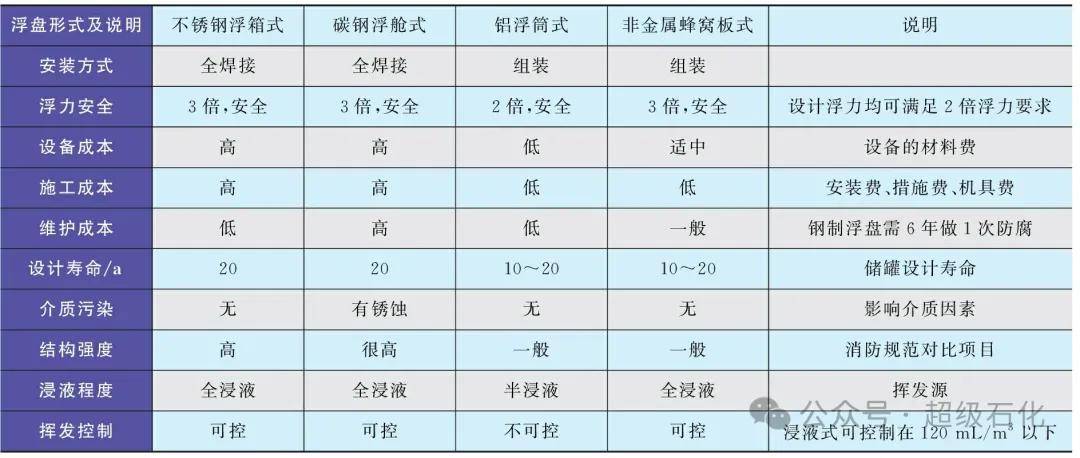

为找到好的解决方案,首先对比分析了铝浮筒式、碳钢浮舱式、不锈钢浮箱式、非金属蜂窝板式等内浮盘及密封形式的基本性能信息,见表1。

表1 不同形式浮盘性能对比

经分析,铝浮筒盘问题较多,而国内非金属浮盘应用也不够成熟,没有相关的国家标准,因此可选方案集中在碳钢盘与不锈钢盘之中。为了得出更准确的结论,围绕碳钢盘与全接液不锈钢浮箱盘(简称不锈钢浮箱盘)进行了进一步的技术、经济对比。

2.1 不锈钢浮箱盘与碳钢单盘技术对比

对5 000 m3储罐碳钢单盘与不锈钢浮箱盘的主要技术不同点分析如下。

2.1.1 浮盘材质不同,结构不同

碳钢浮盘钢板厚、质量大(见图3),浮力单元少(12~18个),如果发生个别舱室泄漏,易导致浮盘浮力分布不均匀,造成浮盘偏盘、卡盘。不锈钢浮箱盘采用模块化标准组件(见图4),浮力单元达到300个,单个舱室进液对浮盘整体浮力影响较小,导致偏盘、卡盘的概率小。

图3 碳钢单盘

图4 全接液不锈钢浮箱盘

2.1.2 现场安装方法不同,安全风险不同

更换碳钢浮盘需在储罐上开“窗口”,才能将钢板、型材等通过 “窗口”运入,然后在罐内下料、组对、动火焊接施工。罐内受限空间施工作业难度大、安全风险高。不锈钢浮箱盘所有组件均可通过储罐人孔进入,不需动火,直接组装即可,安全风险小。

2.1.3 工作量不同,施工周期不同

碳钢盘施工,浮盘双面焊接量近千米,施工劳动强度大,施工周期60 d以上;不锈钢浮箱盘只需通过螺栓连接将各浮箱组装在一起,现场工期仅15 d左右。

2.1.4 材质不同,防腐策略不同

普通碳钢易发生锈蚀,导致罐内介质受到污染,碳钢浮盘需要每6年周期性进行表面除锈、防腐处理。不锈钢浮箱盘不发生锈蚀,无需后期防腐处理。

2.1.5 罐容利用率不同

碳钢浮盘高度850 mm左右,不锈钢浮盘高度450 mm左右,因此,不锈钢浮盘罐容利用率更高。通过设置可调支腿(见图5),浮盘最低高度可降至1.2 m。综合来看,采用不锈钢浮箱盘的储罐罐容利用率约为97%,与碳钢单盘相比较,罐容利用率提升了4%。罐容的提升可减少储罐周转次数,降低储罐因收发油“大呼吸”产生的VOCs损耗,有利于企业安全,并可降低损失。

图5 可调支腿

碳钢单盘与不锈钢浮箱盘技术对比见表2。

表2 碳钢单盘与不锈钢浮箱盘技术对比

2.2 经济性分析对比

5 000 m3储罐碳钢单盘与不锈钢浮箱盘的主要经济不同点对比如下:

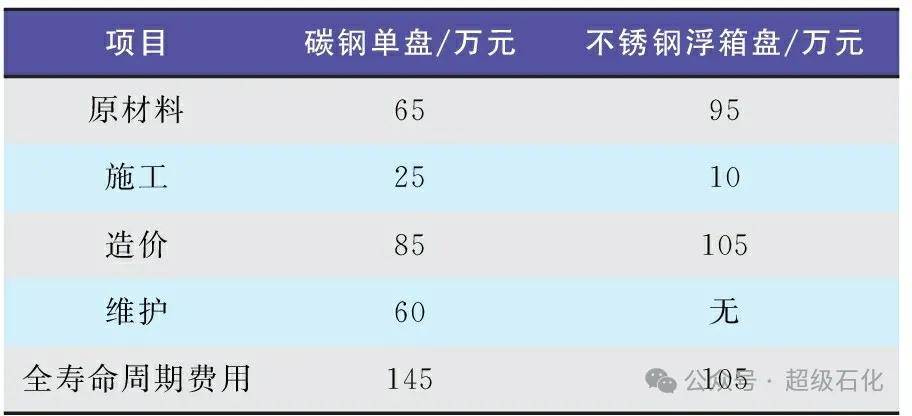

1) 单台碳钢单盘原材料成本费用约65万元,施工费用约20万元,首次投入费用约85万元。

2) 单台不锈钢浮箱盘制作费用约95万元,施工费用约10万元,首次投入费用约105万元。

3) 碳钢单盘全寿命周期内需进行4次清罐防腐处理,费用约60万元,全寿命周期费用约145万元;不锈钢浮箱盘使用年限内无需进行清罐作业,首次投入费用即为全寿命周期费用,约为105万元。经济性明显优于碳钢单盘。二者经济性对比见表3。

表3 5 000 m3碳钢单盘与不锈钢浮箱盘经济对比

注:上述经济对比未考虑不锈钢盘现场施工周期短、浮盘厚度小或增加有效罐容等因素影响。

2.3 国家标准要求

国家标准的升级、环保要求的提高推动了内浮顶储罐浮盘结构的升级。

GB 50160—2008(2018年版)《石油化工企业设计防火标准》【1】6.2.2要求:储存甲B、乙A类液体应选用金属浮舱式的浮顶或内浮顶罐,当单罐容积小于或等于5 000 m3的内浮顶储罐采用易熔材料制作浮盘时,应设置氮气保护等安全措施;单罐容积大于5 000 m3的内浮顶储罐应采用钢制单盘或双盘式浮顶。

因此,大于5 000 m3的内浮顶储罐上禁止使用易熔盘(包括铝盘),小于5 000 m3的,因设置及运营氮气保护系统相对复杂,采用非易熔材料浮盘也成为首选。

生态环境部2021-08-04发布的《关于加快解决当前挥发性有机物治理突出问题的通知(环大气〔2021〕65号)》之附件内容【2】要求:重点区域存储汽油、航空煤油、石脑油以及苯、甲苯、二甲苯的内浮顶罐罐顶气未收集治理的,宜配备新型高效浮盘与配件,选用“全接液高效浮盘+二次密封”结构。

2.4 密封技术分析

内浮顶常压储罐密封主要包括:1)浮盘与储罐壁间动密封;2)内浮盘体组成部件间静密封;3)储罐本体上的静密封,如人孔、法兰、采样口等。

综合分析显示,舌形密封(见表4)结构简单但密封效果一般,机械鞋形密封(见表4)故障率较高,因此,本文重点对比分析囊式密封与弹力片补偿密封。

表4 几种类型密封形式性能对比

2.4.1 囊式密封

囊式密封(见表4)的密封囊袋内包有泡沫等弹性材料,利用泡沫的压缩回弹力使密封带贴紧罐壁,实现密封。此种密封形式,密封压紧力越大,密封带与罐壁接触面越大,密封效果也越好。但囊式密封的摩擦阻力较大,使用寿命较短。

5 000 m3储罐囊式密封为非气密性密封,补偿范围不小于-100~+100 mm,使用寿命一般为6年。

2.4.2 弹力片补偿密封

一次弹力片密封(见表4)的弹力片及支撑条采用不锈钢弹性材料,密封膜具有抗静电和耐腐蚀性。

该密封能够与罐壁全接触,边缘密封性好,摩擦阻力较小。密封与浮盘为整体等电位连接体,导电性能优异,防储罐着火性能好。

5 000 m3储罐弹力片密封为气密性密封,补偿范围不小于-100~+300 mm,使用寿命可达20年。

二次密封(见图6)与一次密封构成双重密封,并可对一次密封起保护作用。其设计使用寿命为20年。

图6 二次密封示意

应综合考虑内浮顶储罐四周对流通风及罐顶通气孔情况(如风力影响、挥发蒸汽排放控制等因素)决定是否增设二次密封。

2.4.3 附件密封

内浮顶储罐运行时易发生泄漏的附件一般包括取样管、防转钢丝绳、量油孔、人孔等,对发生相对运动的附件进行密封可有效减少油气的泄漏量。具体说明如下:

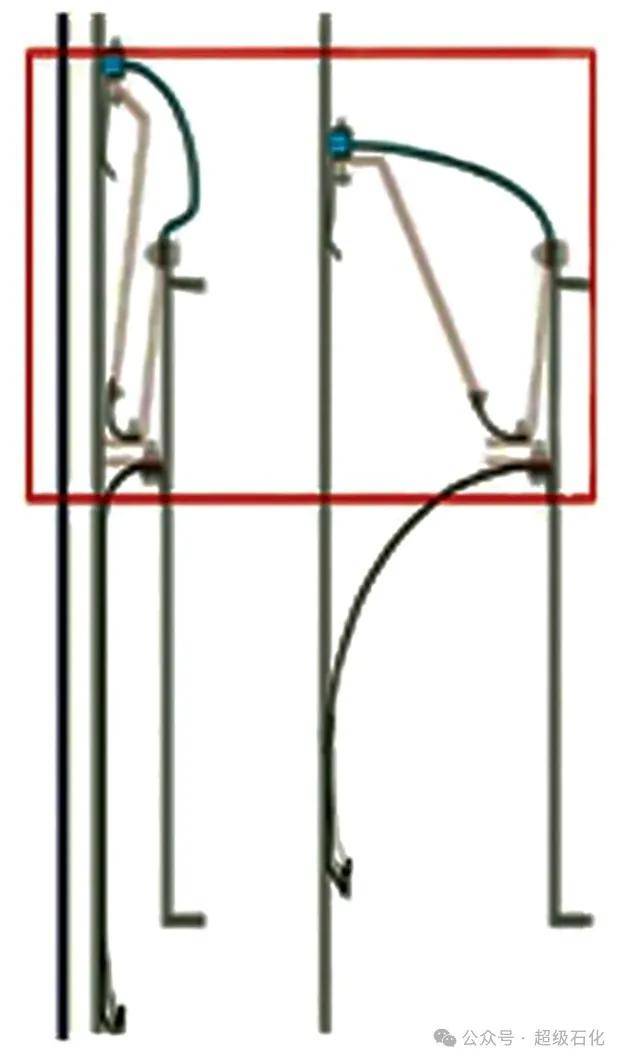

1) 伸缩囊套密封如图7所示。针对立柱侧壁开孔情况,采用伸缩囊套将立柱整体包裹,在浮盘上下运动过程中,通过立柱开孔和立柱与浮盘之间缝隙散逸的油气始终在伸缩囊套之中,不会逸散到浮盘上方的空间。

图7 伸缩囊套密封

取样管安装伸缩囊套上,避免液位低于浮盘时造成油气经由取样管上的通气孔逸出。

对于立柱无侧壁开孔情况,采用填料函式压盘这种动密封结构,以保证立柱通过浮盘处产生相对运动时的密封问题。

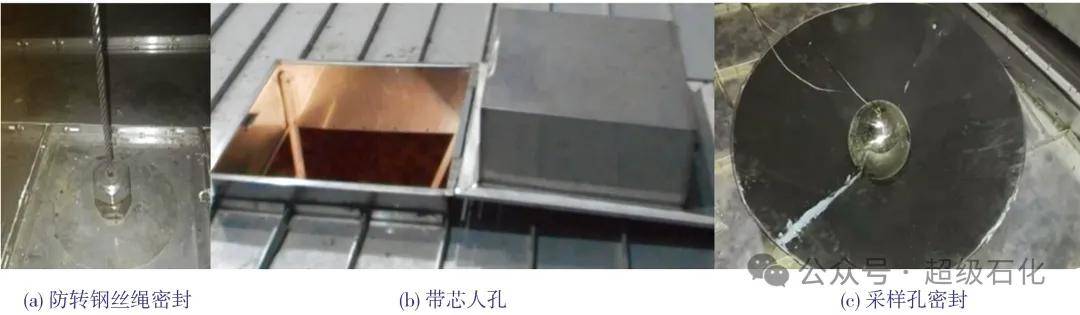

2) 防转钢丝绳密封如图8(a)所示。防转钢丝绳可避免浮盘发生过大偏转。在钢丝绳穿过浮盘处安装填料函式动密封,可防止油气泄漏。

图8 防转钢丝绳密封、带芯人孔和采样孔密封示意

3) 带芯人孔如图8(b)所示。在原人孔结构基础上加装人孔芯,在浮盘运行过程中,人孔芯浸入到油品液面以下,可避免人孔下方形成油气空间。

4) 采样孔密封如图8(c)所示。采样孔漏斗形底座内衬防静电柔性材料,球体与底座尺寸相配合,可实现全密封;取样时,拉动滑绳,使球体移位进行采样,采样结束后松动滑绳,球体归位实现采样孔密封。

3 改造方案确定与实施

通过上述对比分析,决定选用技术经济性较好的不锈钢浮箱盘对储罐进行改造。将铝浮筒盘更换为不锈钢浮箱盘,用金属弹力片补偿密封替换囊式密封,同时,对浮盘辅助设施也进行了密封处理。主要工作如下。

3.1 不锈钢浮箱盘代替铝浮筒盘

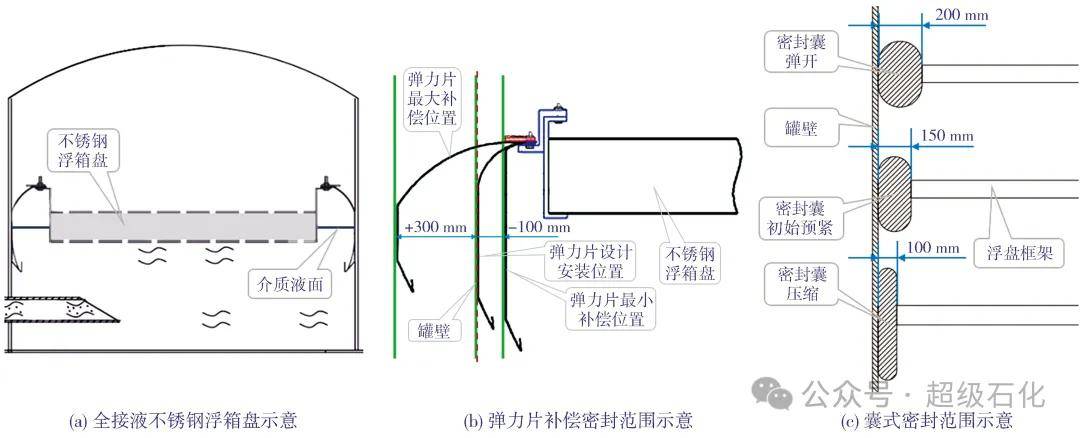

不锈钢浮箱盘[见图9(a)和图9(b)]整体由不同尺寸的浮箱连接起来,浮箱单元是箱体结构,浮箱间通过密封条密封并通过螺栓相互连接成整体。浮箱盘下部整体浸入液面以内,单位面积上受力均匀,整体不易变形,平压强度超过0.2 MPa,高于GB 50341—2014中规定的0.022 MPa要求,密封性能优于铝浮筒盘。

图9 不锈钢浮箱盘及两种形式密封范围

3.2 弹力片补偿密封替换囊式密封

弹力片补偿密封由不锈钢弹性材料板、耐油抗老化薄膜及支撑板组成,其密封范围大于囊式密封。弹力片密封底端浸入罐内油品中,在浮盘上下全行程任意位置时均能浸入储罐介质液面以下(浸液深≥100 mm)。弹力片伸缩范围在-100~+300 mm范围内,大于囊式密封-100~+100 mm密封范围[见图9(b)和图9(c)]。

弹力片密封设计使用寿命高于囊式密封。弹力片密封的主要材质为不锈钢弹性材料,导电性良好,耐腐蚀性好,设计使用寿命可达20年,远高于设计使用寿命仅为6年的囊式密封。

3.3 浮盘辅助设施密封,减少泄漏

浮盘辅助设施的密封主要包括:

1) 导向柱密封。采用伸缩囊套将导向柱整体密封,阻止油气逸散。

2) 防转钢丝绳密封。通过在钢丝绳穿过浮盘处加装机械密封,增加弹性填料,消除此处油气泄漏。

3) 浮盘带芯人孔。浮盘人孔采用整体配对制作,采用带芯人孔芯盖,可减少油气在此处的聚积。

3.4 改造后效果

新浮盘采用不锈钢材质,浮盘的预期使用寿命明显延长;采用箱式结构,减少了浮盘自身油气渗漏量;采用弹力片补偿密封,提升了储罐浮盘与罐壁间密封的适用性,消除了储罐轻微变形带来的油气泄漏问题;对附件进行密封处理,提高气密性。新浮盘投用后,运行良好,顶部采样分析显示,气体泄漏量VOCs检测值小于800 mg/m3,优于设计预期,从根本上解决了该储罐VOCs超标问题。

4 结语

当前,常压储罐检修周期一般为6~9年,开罐检查周期的延长对储罐内部构件的使用寿命提出了更高的要求;提高效益、节能减排的需要以及VOCs环保排放要求的提高,对常压储罐控制排放的能力也提出了更高的要求。但是,当前采用率较高的铝浮筒盘+囊式密封结构形式,无组织排放量大,补偿范围较小,使用寿命不长,已显示出其性能方面的不足。本文所述实例说明,采用“不锈钢浮箱盘+弹力片补偿密封”代替“铝浮筒盘+囊式密封”是解决当前问题的一套可行方案。