星型卸料阀轴向泄漏的故障分析及结构优化

星型卸料阀是粉体输送过程中的常用设备。在高颗粒硬度粉体物料输送过程中,星型卸料阀转子两端容易产生轴向泄漏。通过对星型卸料阀轴向泄漏设备故障的主要原因进行分析,提出了转子结构的改进措施。改进后的应用结果表明,提高星型卸料阀两端转子轴密封面的硬度可以提高密封面的耐磨性,明显减小密封面运行过程中的磨损,延长设备使用寿命,同时将转子叶轮改为分体结构有利于转子的加工与设备检修。

关键词:星型卸料阀 轴向泄漏 转子轴 结构优化

星型卸料阀又称旋转卸料阀,工业俗称关风阀、关风机、转阀等,在化工、煤炭、冶金、食品加工等行业大量应用。星型卸料阀通常安装在其他设备的入口或出口,如布袋除尘器的出口、气力输送系统物料的入口通常都需要使用该设备。该阀通常垂直安装,其作用是粉状物料在重力作用下从卸料阀的上端通过阀门进入下端时,保证只有物料能够通过卸料阀,而阀两端的气相相互隔离,保证其上下两个体系气相的独立性,互相不产生干扰。

星型卸料阀在催化剂和分子筛生产过程中应用广泛,通常故障率不高,但在催化裂化催化剂粉体输送系统中经常出现故障,主要表现为阀两端的密封经常出现问题,轴承磨损很快,气体夹带着细粉沿阀两端轴向大量泄漏,造成大量的物料浪费和严重的环境污染,且检修后使用寿命仅20 d,就再次出现严重的泄漏。

1 星型卸料阀的结构与原理

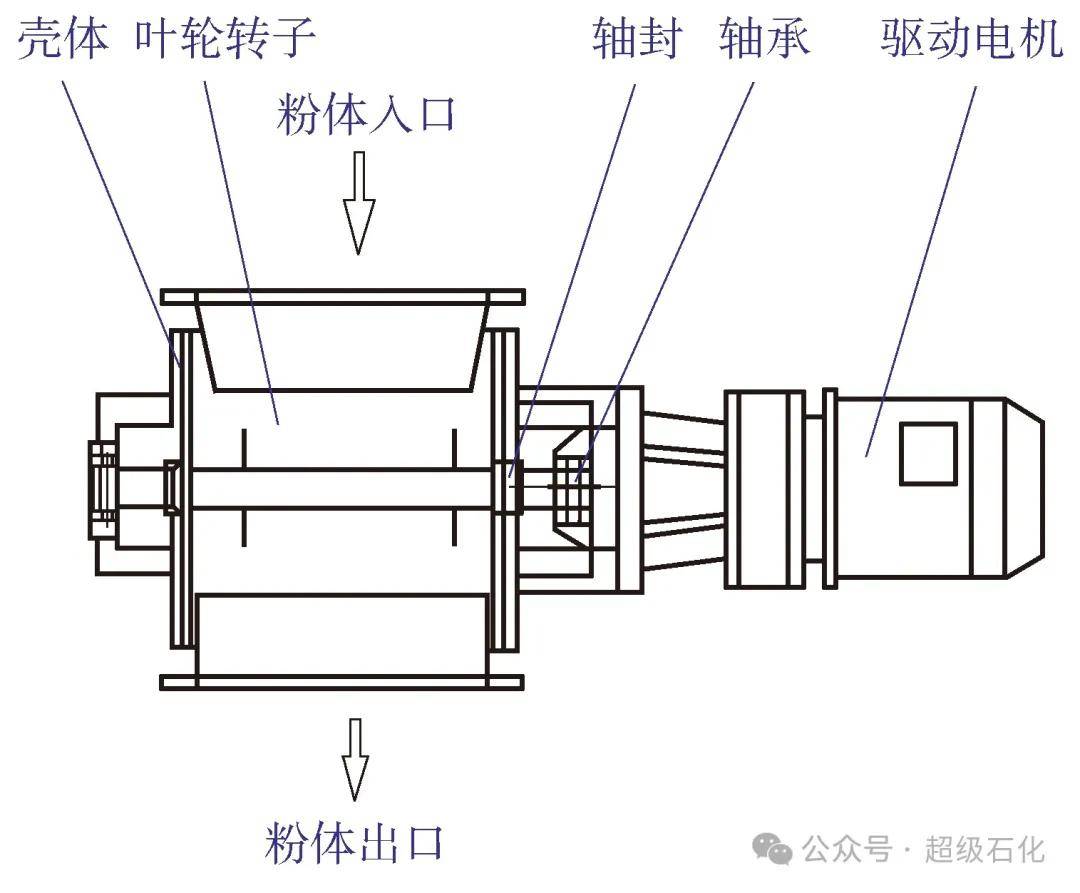

星型卸料阀是粉状或微细颗粒物料输送过程中的重要设备,是物料在两个体系之间传输的过渡性设备,可使物料在两个系统中传输的同时,两个系统的气相被隔离,故星型卸料阀通常又被称关风阀。由于粉体物料需要借助重力的作用由上至下进行传输,所以星型卸料阀自物料入口到出口通常为垂直安装,阀轴为水平安装状态。卸料阀上部料仓或除尘器中的粉体物料连续不断地通过星型卸料阀进入下部料仓或设备,同时其叶轮将上下两部分的设备或系统中的气体互相隔绝,特别是当星型卸料阀下部为气力输送系统时,其下部气体无法窜入卸料阀上部,可确保气力输送系统的气相平衡。星型卸料阀的结构原理见图1。

图1 星型卸料阀的结构原理

星型卸料阀主要由机壳、叶轮转子、轴封、轴承和驱动电机组成,阀的上端通过法兰与料仓的排料口相连。其工作原理为:细粉或细颗粒物料在重力的作用下从料仓或除尘器底部落入叶轮槽中,叶轮转过180°,物料又在重力的作用下落入卸料阀下部的收料仓或气力输送系统。叶轮转子通常包含6个叶片,呈星状分布(故称星型卸料阀)。叶轮在电机的驱动下,连续转动实现物料的连续转送,由于叶轮外径与壳体内壁间隙很小,在其连续转动过程中始终能够保证卸料阀上下两部分气体处于隔离状态。

2 星型卸料阀轴向泄漏的原因分析

星型卸料阀运转过程中常出现以下故障:1)密封失效,物料从叶轮两端轴向泄漏;2)轴承磨损;3)叶轮卡死,设备停止运转。分析认为,轴承磨损和叶轮卡死的主要原因都是因为物料轴向泄漏造成的,解决了物料轴向密封的问题,其他故障将迎刃而解。

对于星型卸料阀轴向密封失效的原因分析和改进措施,不少技术人员提出了自己的见解,大多数都是从轴向密封入手,通过改进密封形式解决星型卸料阀轴向密封的使用寿命问题,保证设备长周期运行。还有的技术人员采用在轴向密封外部由外向内通入一定压力的仪表风或氮气的方法【1】,希望通过轴封两端的气相平衡阻止粉体的外泄。这种方法对于有些分体有一定的效果。某公司在裂化催化剂气力输送系统中采用了星型卸料阀,使用不久出现了轴向泄漏,该公司也采取同样的方法进行改进,却效果不佳。

分析认为,上述故障分析和改进措施固然有一定道理,但不是该设备故障的根本原因,导致所采取的措施未能从根本上解决问题。

新安装的星型卸料阀在使用前期一般不会产生粉料轴向泄漏,通常使用一段时间后,都会逐步发生泄漏且泄漏量越来越大。此时,将叶轮轴拆下来检修不难发现,轴的密封表面均发生了比较严重的磨损,磨损的凹槽痕迹清晰可见。叶轮轴密封面严重磨损的实物图片见图2。

图2 叶轮轴密封面严重磨损的实物

通过统计分析发现,粉料颗粒强度高、硬度大时,星型卸料阀的使用寿命很短;反之,在粉体颗粒强度小、硬度低的使用状况下,其使用寿命一般都很长,有的星型卸料阀连续运行3年以上也没有出现粉体沿轴向泄漏的情况。此外,叶轮轴的材质对阀的使用寿命影响显著,材质强度和硬度高,可有效延长其使用寿命。由此可见,粉体对轴的密封面的磨损是星型卸料阀发生泄漏的主要原因。裂化催化剂粉体的颗粒与其他粉体不同,它具有比较高的硬度和强度,而高流化气速提升管催化裂化技术的发展对裂化催化剂的强度和结构提出了更高的要求,MLC-500型催化裂化催化剂的显微硬度达到688 Hv/MPa【2】,对于一个新开发的催化剂来说,耐磨性已成为其能否应用于工业生产的一个重要的衡量指标。

星型卸料阀叶轮转子轴采用的材质一般为普通奥氏体不锈钢,材料的耐磨性较差,轴的密封面在高硬度颗粒的连续摩擦下逐渐出现凹槽,随着摩擦时间的延长,凹槽越来越深,密封面遭到严重破坏,必然引起粉料的轴向泄漏。裂化催化剂气力输送系统中的星型卸料阀一般运行不到5 d就开始产生轴向泄漏,运行20 d后,泄漏量即达到不得不停工检修的程度。

3 星型卸料阀的结构改进

3.1 提高叶轮转子轴的耐磨性

当粉体物料的强度较高时,提高叶轮转子轴的表面耐磨性是消除故障、延长叶轮转子寿命的最佳措施。金属材料表面耐磨性与金属材料的表面硬度、塑性和韧性、强度、粗糙度、材料的表面温度以及金属的晶体结构、是否存在冶金缺陷等因素有关,其中材料的表面硬度是最主要的影响因素。当转子轴表面硬度远大于粉体物料的硬度时,两者之间的摩擦使粉体物料先被破坏,从而保护了转子轴表面。一般转子轴表面经过处理后硬度应达到HRC55-60。提高金属轴的表面硬度通常使用的方法有以下几种:

1) 采用强度较高的材质,如2Cr13、3Cr13、40Cr等高强度合金钢,表面采用淬火或渗氮、渗碳等热处理方式进行处理;

2) 密封表面镀铬处理;

3) 密封面喷涂硬质合金;

4) 激光喷涂硬质材料。

以上处理方式均可获得不同的表面硬度。无论采用何种方式提高轴的表面硬度,最后密封面一定要经过磨削处理,使密封面的粗糙度小于Ra0.8 μm,这样才能更有利于延长密封面的使用寿命。不同处理方式的造价成本差异也非常大,技术人员可以根据物料的性质和加工条件选取适当的表面处理方式。

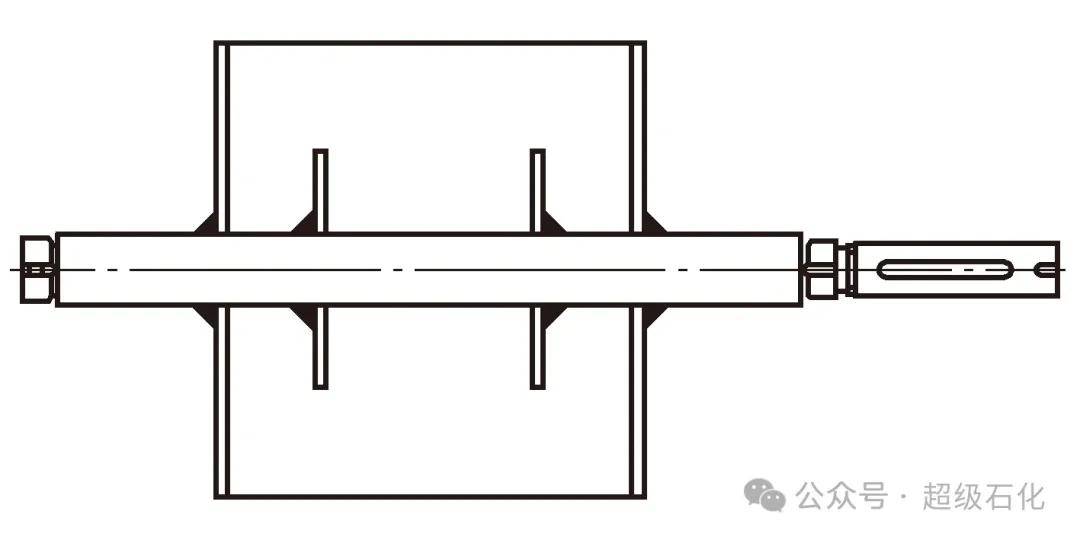

3.2 叶轮转子轴的结构改进

星型卸料阀出厂时,叶轮转子轴中的轴和叶轮通常为整体结构(见图3),当轴的密封面出现磨损时,一般采取的措施是在密封面进行堆焊,然后进行机械加工。由于叶轮直径较大,轴的密封面离叶轮端面的距离比较近,加工难度较大,需要使用较大型号的车型和磨床,加工成本较高。当堆焊产生的变形过大时,将导致整个部件整体报废,需将转子整体更新,配件成本较高。

图3 改进前的叶轮转子轴结构

叶轮转子轴的失效通常都是因为粉料颗粒对轴两端密封面的长期磨损造成的,新的转子密封面在未被磨损之前一般不会产生粉料轴向泄漏。转子的修复主要是修复转子轴的密封面,如果将叶轮转子轴中的叶轮与两端的轴分成3个部分,那么,轴的密封面失效时,只需更换叶轮两端的轴头即可。叶轮两端的密封轴与叶轮采用螺纹联接,转子的检修可以在不动焊、无需车削加工的情况下完成,检修配件的成本大幅降低。轴头分体式结构更加有利于轴的表面热处理、喷涂硬质材料或表面镀铬等加工工艺的实施以及后续的机械加工,这样可以极大地降低配件加工成本。具体实施方案见图4。

为了保证两端轴与叶轮安装后的同轴度,叶轮两端需留出同轴度良好的工艺定位凸台,工艺定位凸台与轴的内孔采用小间隙配合或过度配合。轴的内孔底部须留排气孔,以便安装时孔内气体顺利排出。气体的排出口应错开轴的密封面。

图4中叶轮与两端的轴通过螺纹联接。需要注意的是,螺纹的旋向要结合现场电机的转向来决定,如果叶轮因出现粉料卡塞无法与轴同步旋转,使得驱动电机的动力通过轴传递给叶轮时,应确保螺纹越旋越紧;同样地,从动端的轴出现卡塞时,螺纹也应该是越旋越紧。如果螺纹旋向选择错误,螺纹的轴向推力可能产生严重的后果。

图4 改进后的叶轮转子轴结构原理

星型卸料阀的结构改进后,连续运行1年以上无轴向泄漏,使用寿命显著延长。即使卸料阀转子密封面由于长周期运转出现磨损,检修人员也只需将两端的密封轴头拆下来,更换新的轴头即可,重新安装后立即就可投用,检修时间大幅缩短,检修费用也显著降低。

4 结语

通过对星型卸料阀故障现象进行分析,找到了其轴向漏料的根本原因,并有针对性地制订了有效措施,较好地解决了上述问题,不仅延长了设备使用寿命,而且降低了设备检修成本。具体措施总结如下:

1) 通过增加星型卸料阀两端轴的密封面的硬度,提高密封面的耐磨性,大幅延长设备使用寿命;

2) 星型卸料阀两端的密封轴与叶轮采用分体结构,降低了设备检修费用,大幅缩短了设备的检修时间。