芳烃联合装置静设备特点及节能技术的应用!

关键词 | 芳烃联合装置 静设备 特点 节能

导读:连续重整和芳烃装置是炼化企业的重要生产装置之一,由于重整可为芳烃装置提供原料,一般作为联合装置建设。连续重整装置以精制石脑油、加氢裂化重石脑油为原料,生产高辛烷值汽油调和组分,副产氢气,一般包括原料预处理、连续重整、催化剂再生单元。芳烃装置以重整生成油或外购混合二甲苯为原料,生产苯、甲苯、对二甲苯和邻二甲苯等产品。吸附分离工艺技术的芳烃装置一般包括芳烃抽提、歧化、吸附分离、异构化、二甲苯分馏及公用工程单元。

芳烃联合装置静设备具有台位数多、规格大、材料和结构特殊、内构件复杂等特点。下表为某100万t/a芳烃项目静设备统计,主要静设备数量433台,各工艺包方设备种类和结构虽有区别,但大致数量和功能类似。

随着装置大型化和炼化工程技术的不断发展和创新,为节省投资、节能降耗和安稳长满优运行,越来越多的静设备新材料、新结构和新技术得到了应用。

一、主要静设备特点

1.反应器类

1.1.1 原料预处理单元反应器

根据原料组成,设置预加氢、脱氯或脱烯烃反应器等,其原理是在催化剂和氢气作用下,脱去原料油中含硫、氮、氯、砷、烯烃等杂质,以避免重整催化剂发生不同程度的中毒而影响其性能和寿命。反应器一般为高温、高压、临氢操作的轴向热壁反应器,壳体材质一般为奥氏体不锈钢+铬钼钢的复合钢板,内装入口分配器、去垢篮和出口收集器等不锈钢内构件,结构相对简单。

1.1.2 重整反应器和再生器

不同工艺包方虽在催化剂、结构和布置型式上有所差别,但操作基本都是低压和高温操作,重整反应器还是临氢环境,结构上都是热壁径向反应器,内部设置中心管、扇形筒或外筛网等内件,介质经扇形筒径向穿过催化剂床层,再经中心管集合到出口。

中心管一般由多孔内筒和焊接条形筛网外筒组成;扇形筒有布满长圆孔的扇形筒、焊接条形筛网扇形筒、焊接条形筛网制矩形筒或上下段截面积不同的矩形筒几种型式;外筛网的功能与扇形筒一样,但安装、检修不如扇形筒方便,也由焊接条形筛网制成。

重整反应器壳体一般选用抗氢腐蚀和耐热的Cr-Mo钢材料,内件为S32168材料;再生器壳体和内件一般选用耐高温的S31608材料。重整反应器布置型式有重叠和并列式两种,考虑到框架总高度和安装、检修的难度,2000kt/a以上规模的大型重整装置的重整反应器多采用两两重叠或三两重叠的布置。并列式布置受装置规模大型化的影响较小,可降低框架高度,且相同处理量的条件下,反应器总的金属质量可节约10%~15%。由于内构件结构复杂、安装工作量大,重整反应器和再生器对圆度、直线度和平面度等公差要求较为严格,须通过不断的经验积累和特殊工装来保证制造质量。同时,为避免催化剂磨损,与催化剂接触的内表面及内构件等须打磨圆滑,中心管和扇形筒的外表面光洁度须满足工艺包方的要求。

1.1.3 异构化和歧化反应器

异构化反应器高温、临氢操作,多数为径向反应器,内装入口分配器、中心管和扇形筒等内构件,与重整反应器类似。歧化反应器高温、高压、临氢操作,压力和温度均高于异构化反应器,一般为轴向反应器,内装入口分配器和出口收集器等内构件,与预加氢反应器类似。根据操作条件,异构化和歧化反应器壳体材料选用Cr-Mo钢材料,内件材质选用S32168。

1.2 塔器类

就各炼化装置的塔器来说,在数量和规格上,芳烃联合装置是塔器数量最多的装置之一,且内径在φ6000mm以上的大型塔器数量较多;塔器材质上,除原料预处理单元考虑湿硫化氢腐蚀环境,个别塔器或部位采用不锈钢复合板外,其余均可选用碳钢或低合金钢;内件型式除吸附塔为专利格栅外,其它塔器以浮阀塔盘为主。

1.2.1 吸附塔

吸附塔是吸附分离技术最为核心的设备,其功能是利用模拟移动床吸附工艺,从C8芳烃的同分异构体中分离出对二甲苯产品。各工艺包方均有其专利的吸附剂、格栅和分配器组件,操作条件略有区别,但吸附塔的结构型式差别不大,材质也均可选用普通低合金钢。

格栅内件起到支撑床层吸附剂和介质混合的作用,有沿圆周均分的扇形块和矩形分块两种型式,与吸附剂的接触面由焊接条形筛网制成。格栅块内部结构极其复杂、制造难度大。为支撑格栅内件,一般在吸附塔内部设置中心管,扇形块格栅边框作为其自身梁,两端分别靠壳体和中心管上的支持圈支撑。矩形块格栅支撑需设置独立的支撑主梁和支梁,主梁两端分别固定焊接于壳体和中心管的梁座上。

由于内部需要安装大量的格栅及配套分布器等内件,吸附塔对圆度、直线度、同心度和支撑圈的水平度有非常严格的要求。塔器制造商应优化支撑工装和制造工艺,防止吸附塔和内部中心管在制造、运输和吊装过程中发生变形。随着吸附剂性能的不断提高,同样处理量的条件下,吸附剂装填量降低,如两塔改为单塔操作,可降低占地面积、配管难度、仪表数量和投资,但对塔器本身来说,直径和每层格栅分块数会增加,相应地会增大吸附塔和格栅设计、制造和安装的难度。

1.2.2 大型塔器

以某100万t/a芳烃装置为例,内径在φ6000mm以上的塔器除吸附塔外,还有抽余液塔、抽出液塔、脱庚烷塔和2台二甲苯塔,其中抽余液塔内径φ11400mm,二甲苯塔内径φ11800mm。考虑到运输和吊装受限,超大规格的塔器宜根据现场实际情况分片(或分段)运输,现场制造(或组对)。设计和制造应综合考虑现场焊接、组对、无损检测和热处理的要求和方案。同时,对于超大直径的浮阀塔,塔盘的强度设计、制造和安装精度(塔盘的水平度、堰高和底隙要求)是满足工艺性能的关键,塔盘的支撑形式宜选用桁架梁。

1.3 换热器类

1.3.1 预加氢进出料换热器

预加氢进出料换热器一般为多台U型管式换热器串联,操作压力高、温差大,介质腐蚀情况复杂,包括了高温硫腐蚀、氢腐蚀、湿硫化氢腐蚀和氯离子腐蚀等,设计时应综合考虑材料性能和经济性,优化各台换热器进出口温度。也有用户为减少设备台数,降低操作维护难度,选择了高温段用1台缠绕管式、低温段仍选用1台U型管式的方案。

1.3.2 重整、异构化和歧化进出料换热器

重整、异构化和歧化进出料换热器冷热流介质进出口温差大、流量大、热负荷高,其换热效果对降低装置能耗和减少运行成本有着重要的作用。早期多采用立式单管程管壳式换热器,随着装置规模的不断扩大,结构更为紧凑、可适用大负荷的焊板式和缠绕管式换热器逐步取代了立式管壳式换热器。焊板式和缠绕管式换热器的主体材质均为14Cr1Mo或12Cr2Mo1,板束或管束的材质为S32168不锈钢,换热器冷端进料处设置专有的分配组件,保证了气液混合均匀、分布均匀。

焊板式换热器早期多为进口产品,价格昂贵。国产化板壳式换热器的成功开发应用,压低了进口板式换热器的价格和交货期,给国内炼化企业提供了更多的选择余地。近年来,由于部分装置板换出现了泄漏问题,以及对换热器抗冲击性能要求的提高,不少用户选择了抗冲击性能较好的缠绕管式换热器,或者在改造中用缠绕管式换热器代替原有焊板式换热器。

二、节能技术的应用

2.1 重整反应器、再生器及内件的新结构

催化剂在重整反应器、再生器内部连续流动,改善催化剂流动状态、减少死区是反应器、再生器结构优化的主要方向。如某装置重整反应器底部结构采用锥形封头代替以往的椭圆或半球形封头,同样的装填体积下,锥形封头可减小催化剂无效体积,很好地改善催化剂流动状态,减少催化剂在封头内的死区,降低结焦的风险。

在长期高温操作下,由于生产波动或催化剂结焦,扇形筒、中心管内件损坏的案例时有发生,各工艺包方从材料、强度和稳定设计、结构改进和制造要求等方面不断进行优化。如国外工艺包方推出上下段截面积变化的楔形扇形筒,但其价格昂贵、制造精度要求高,而且现场安装复杂,安装周期长。国内工艺包方结合实际工程案例,通过设计修正和结构改进以延长内构件的使用寿命,如设计时考虑增大筛条和支撑杆间的结合力,制造时控制焊接条形筛网的分段长度,优化制造工艺等。

2.2 多降液管塔盘

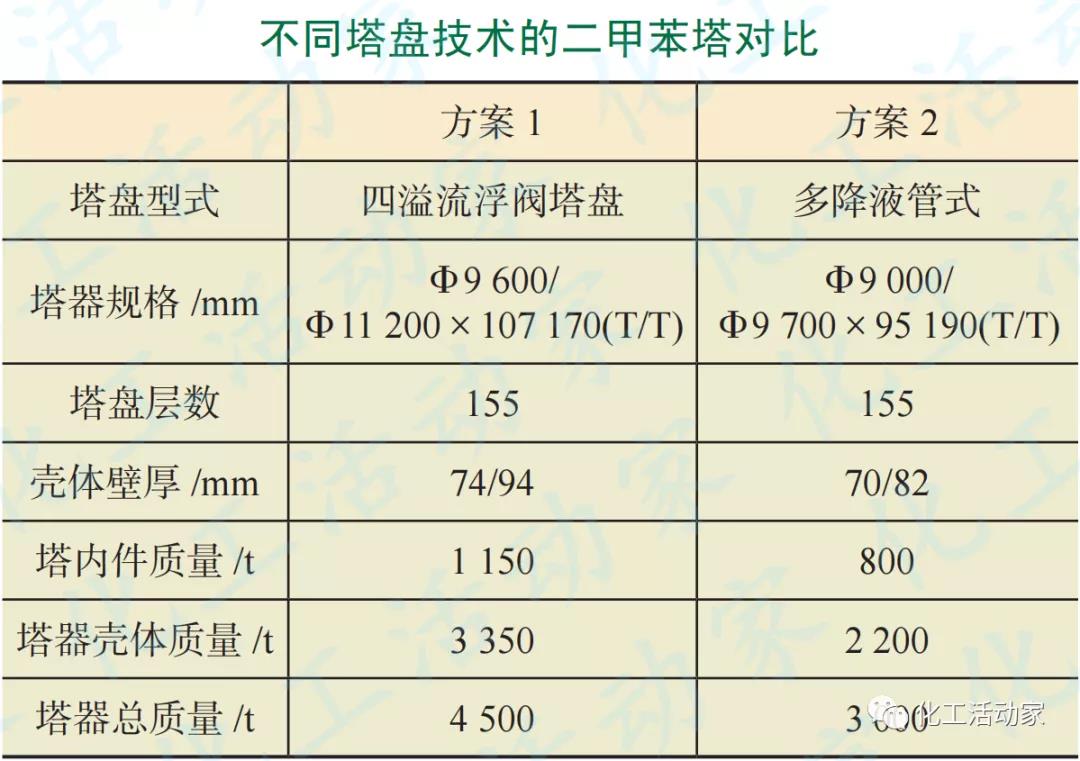

多降液管塔盘是一种多流程、多降液管的塔盘,适用于高液相负荷操作。相对传统的多溢流塔盘,在相同处理量下,可缩小塔径,同时较小的塔盘间距可降低塔器高度,从而减少金属材料用量,节省设备的成本,降低塔器施工费用,具有更好的经济性。特别是对于芳烃装置中抽余液塔和二甲苯塔等直径超大的塔器,操作的可靠性和经济性尤为显著。以1套1000t/a芳烃装置为例,分别采用四溢流浮阀塔盘和多降液管塔盘对二甲苯塔进行对比。

目前比较有代表性的多降液管塔盘包括UOP公司的MD和ECMD塔盘、SULZER/SHELL的HiFiPLUS塔盘和中石化自主研发的DJ塔盘等。

2.3 分壁塔

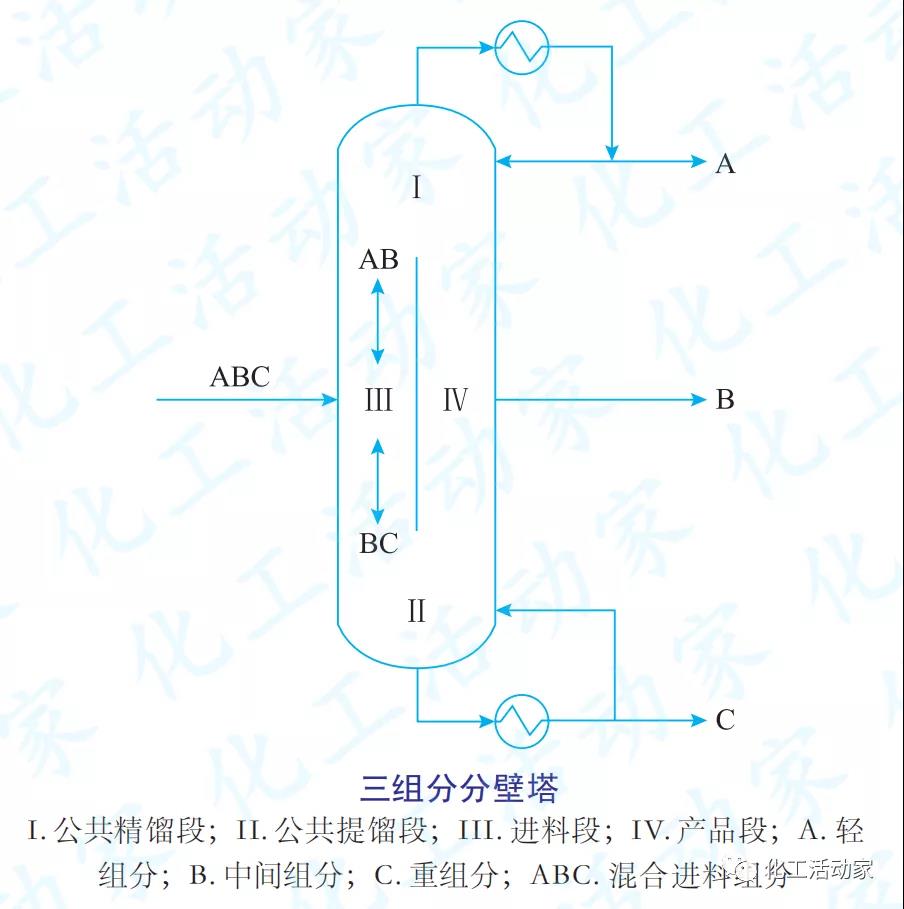

分壁精馏是通过在塔内安装1块或多块一定长度的隔板,采用1套汽化冷凝系统,同时分离得到3种或3种以上产品的精馏技术。以传统的三组分为例,分壁精馏技术的原理如下所示。

芳烃联合装置中适宜采用分壁塔的是苯-甲苯分馏单元,塔顶分馏出苯产品,中部侧向抽出甲苯产品,塔底为C8+产品。2020年4月,在国内新开工的重整装置中得到了成功应用。

与传统两塔流程相比,分壁塔节能的主要原因有:可有效避免两塔分离时中间组分的再混合,降低了分离过程中的能耗,一般可降低20%~40%;减少了1台精馏塔和相应的附属设备,设备的占地空间及总投资均降低,可节省投资约30%。

2.4 高通量换热管

高通量换热管是在换热管外侧加工成纵向翅片,内壁或外侧烧结1层特殊覆层,可使传热表面积大为增加,并提供大量汽化核心,强化管内或管外泡核沸腾传热,传热效率大约是普通换热管(光表2 不同塔盘技术的二甲苯塔对比方案1方案2塔盘型式四溢流浮阀塔盘多降液管式塔器规格/mmΦ9600/Φ11200×107170(T/T)Φ9000/Φ9700×95190(T/T)塔盘层数155155壳体壁厚/mm74/9470/82塔内件质量/t1150800塔器壳体质量/t33502200塔器总质量/t45003000管)的2~4倍,可减小换热器直径、管长或设备台数,减小占地、降低能耗、节省投资。早期高通量换热管多为进口专利产品,随着国产高通量换热器的成功开发和推广,在近几年的新建装置中逐步替代了进口产品,如某芳烃装置中抽余液塔重沸器和抽出液塔重沸器采用国产的外沟槽、内壁烧结的高通量换热管,抽余液和抽出液塔顶蒸汽发生器、脱庚烷塔底重沸器和成品塔底重沸器选用了国产的外壁烧结高通量换热管,运行情况良好。

2.5 双管板换热器

芳烃工艺流程长,分馏塔多,大部分的塔顶低温热由于温位较低,难以得到有效利用,以往多采用空冷及水冷来进行冷却,是芳烃装置能耗较高的原因之一。国产芳烃成套技术发明了回收低温热发生蒸汽,驱动透平发电的工艺专利技术。低温热的利用需要使用管壳式换热器进行热交换,而芳烃装置中的催化剂和吸附剂对水含量有严格的限制,无论是采用发生低压蒸汽还是热水回收,如选用一般的单管板式管壳式换热器,一旦因管板和换热管之间的连接出现失效而造成管壳程窜漏,泄漏的水分可能会降低异构化催化剂和吸附剂的性能,这将对芳烃装置造成极大的危害。因此,芳烃装置中低温热的利用存在较大风险,而双管板换热器因其在内外管板之间设置了隔离腔,可有效解决管板与换热管接头连接失效时,管壳程介质会发生窜漏的问题。双管板换热器的成功应用,为芳烃联合装置的低温热回收利用提供了可能和保障,有效降低了装置能耗,提高了经济效益。

2.6 高效复合型管式空冷器

高效复合型管式空冷器由预冷翅片管、冷凝盘管、喷淋、水箱、水泵及风机等构成。工艺介质先进入上部空冷段,经翅片管内降温后进入下部冷却段,冷却段为光管,轴流风机位于设备顶部,空气由下往上流动,与喷淋水形成逆流。

高效复合型管式空冷器具有传热系数高、结构紧凑及占地面积小等优点。以某厂320万t/a连续重整装置重整反应产物空冷器为例,采用高效复合管式空冷器12片即可代替48片普通空冷器,可节省占地面积75%,总投资可节省30%。

2.7 其他

除上述外,为达到更好的节能降耗环保要求及降低运行中法兰密封面泄漏的风险,越来越多的新产品和技术得到了应用和推广。如采用金属烧结网滤芯代替玻璃纤维制滤芯,在满足同样的过滤精度下,可实现滤芯的重复利用和材料回收。如在重整反应器油气进出口法兰和设备法兰等易发生泄漏的场合采用耐高温材料垫片、防松螺母等紧固件,同时应用液压拉伸器或力矩扳手,按照合理的上紧力(矩)和程序进行紧固,可有效地降低泄漏风险。

结 语

在保证本质安全的前提下,静设备节能和综合效益提高的途径主要有:

1)新结构、新产品和新技术的开发和应用,以减少设备台数、减小规格、降低质量或降低环境污染等;

2)优化设备整体或局部结构,提高操作稳定性或降低泄漏风险等;

3)配合工艺进行流程和设计参数的优化,使设计参数和计算模拟更吻合实际运行,避免过度设计。