中石化SEI专家分享硫磺回收装置液硫脱气设备的腐蚀与控制

硫磺回收装置用来回收炼油装置中的酸性气。为满足硫磺产品的要求,液硫需脱气去除H2 S等杂质。该文介绍了传统的液硫池脱气方案、新的脱气塔脱气方案和液硫罐脱气方案,分析了其腐蚀机理。对不同脱气方案的腐蚀风险进行了比较和分析,给出相应的腐蚀控制措施。三种液硫脱气方案各有特点:传统的液硫罐脱气方案投资大,现场施工量大,维护成本高,但抗腐蚀能力强;脱气塔脱气方案工艺流程长,设备数量多,占地大,但腐蚀风险小;液硫罐脱气流程简单,投资少,但腐蚀风险大,对腐蚀管理要求更加严格,尤其需要控制运行和停工过程中的酸腐蚀。

基金项目:中国石化科技开发项目“加氢装置碳钢高压空冷器湿硫化氢腐蚀控制技术研究”(CLY20088);中国石化科技开发项目“炼化及高含硫天然气净化装置腐蚀控制及关键设备技术研究”(320103)

关键词:硫磺回收;液硫脱气;酸腐蚀;腐蚀控制

炼油企业通常采用硫磺回收装置处理其他装置产生的酸性气。目前的硫磺回收装置采用克劳斯炉系统将H2S转化成液硫,然后进入硫磺成型装置制备固体硫磺。克劳斯炉系统生产的液硫通常含有质量分数250~300μg/g的硫化物。根据GB/T 2449.2—2015《工业硫磺 第 2部分:液体产品》的要求,液硫中硫化氢(H2 S)和多硫化氢(H2 S x)的质量分数(以 H2 S计)须低于 15μg/g。基于此,所有硫磺回收装置均设置有液硫脱气系统。不同工艺包采用的脱气方案不同,原理都是使H 2 S x分解为H 2 S,再进一步氧化为单质硫[1]。通常采用空气作为脱气介质,空气中的氧气可以使H2S氧化为硫。

液硫脱气设备的腐蚀非常复杂,一方面,液硫本身具有腐蚀性,液硫中的H2 S、氧气及水等介质对腐蚀影响也很大;另一方面,不同工艺包采用的脱气方案有所不同,设备选用材料不同,腐蚀机理和腐蚀严重程度也会有所区别。

1.液硫脱气方案介绍

1.1 液硫池脱气

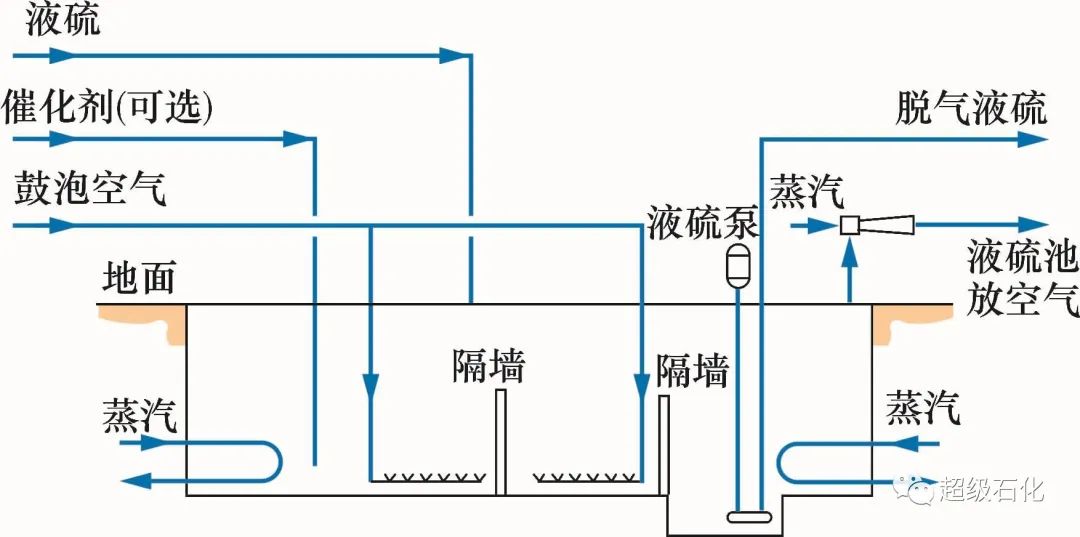

液硫池脱气是目前最常用的硫磺回收装置脱气方案,工艺流程如图1所示。

液硫池接收上游的液体硫磺,经过一段时间的停留脱气后,通过液硫泵输出,为硫磺成型装置输送原料。为增加脱气效果,工艺上采用多种组合方案:风机将空气鼓入液硫池底部,将液硫向上吹起,以便气液密切接触;使用专用的脱气催化剂;将液硫脱气池分为多个区域进行多级脱气。为保证液硫的输送温度在130~150℃,采用蒸汽盘管伴热。液硫池需具有一定的保温和耐腐蚀功能,其池壁和隔墙通常采用3层构造形式,分别为混凝土层、隔热层和防腐层[2]。其中,防腐层通常采用耐高温且耐腐蚀的高温耐酸砖砌成。

图1 液硫池脱气工艺流程

1.2 脱气塔脱气

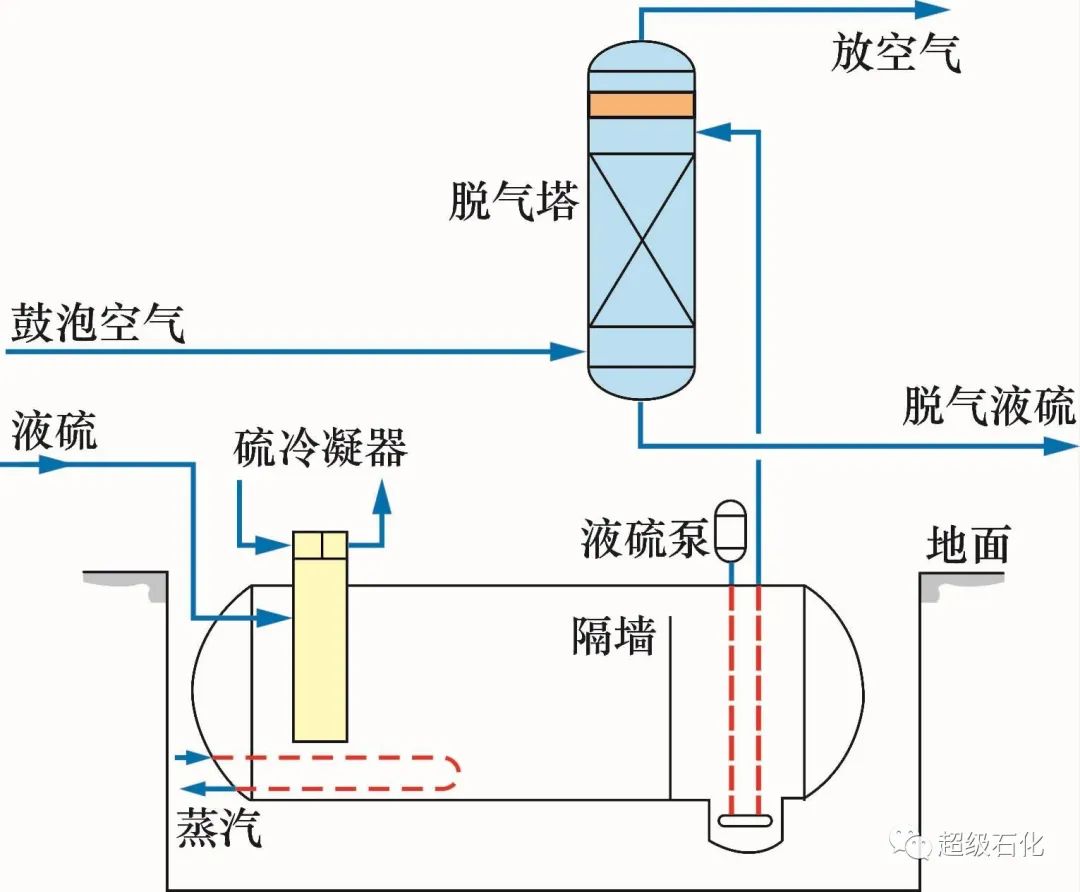

液硫罐+脱气塔的工艺流程如图2所示。来自上游的未脱气液硫经冷却后进入液硫罐,缓冲后通过液硫泵输送至脱气塔上部,一定压力下与下部预热后的鼓泡空气在填料床层逆流接触。鼓泡空气由特殊设计的分布器引入后向上流动,为硫化物的分解提供氧气,并通过搅拌等措施脱除H 2 S。为保证液硫的输送温度,液硫罐通常采用蒸汽盘管罐内伴热,也允许按照罐外伴热设计,而脱气塔通常采用塔外伴热。液硫罐作为缓冲罐,并不进行脱气,因而采用微正压氮气保护,材质通常选用碳钢,脱气塔壳体和内件通常选用316L材质。

图2 脱气塔脱气工艺流程

1.3 液硫罐脱气

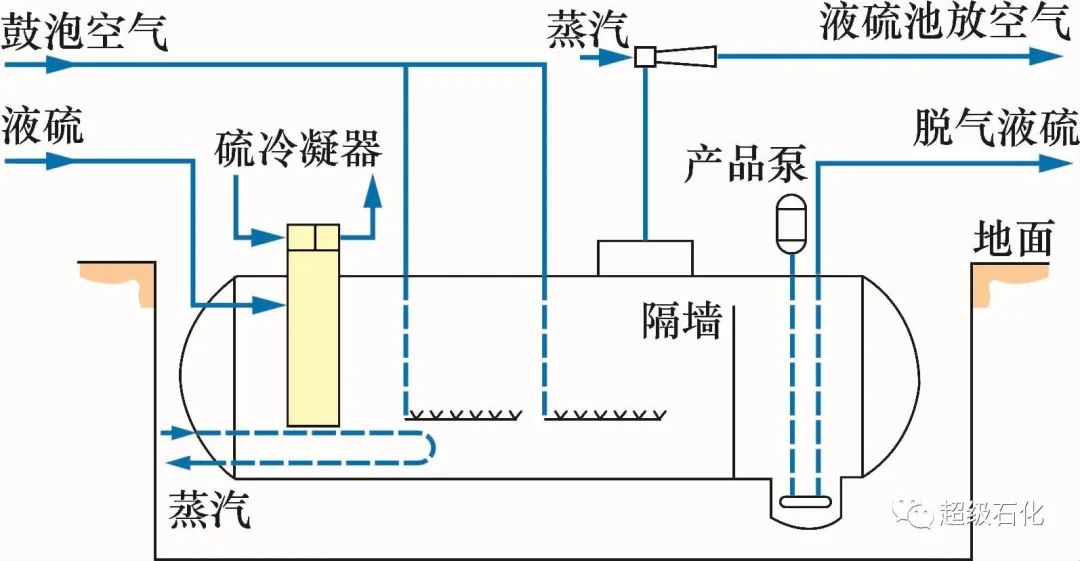

某国外工艺包最新提供的液硫脱气方案中,使用金属液硫罐代替传统的液硫池,工艺流程如图3所示[3]。脱气罐顶配备液硫冷却器,冷却上游的未脱气液硫。脱气过程在位于罐内两个并联的鼓泡塔中进行,鼓风机将液硫向上吹起,通过在垂直循环塔内形成剧烈的搅动来完成脱H 2 S过程。

图3 液硫罐脱气工艺流程

2.液硫脱气设备的腐蚀机理

液硫脱气设备主要为液硫罐或液硫池、液硫泵,还可能包括脱气塔、液硫冷却器等,需考虑的腐蚀主要有三类:湿H2 S腐蚀、单质硫腐蚀及酸腐蚀。

2.1 湿 H2S腐蚀

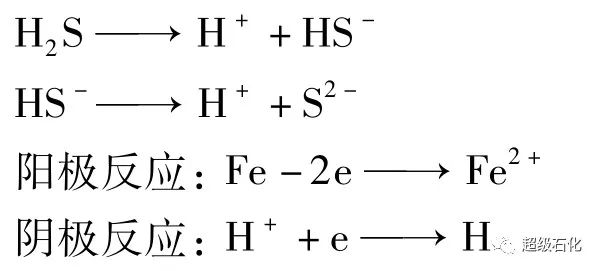

H2 S和水共存时,需考虑湿 H2 S腐蚀。湿H2S腐蚀会导致均匀腐蚀及开裂。在湿H2S腐蚀

阴极反应产生的H容易以原子形态进入金属晶格内部。溶于金属内部的氢原子会降低金属原子间的结合力,使材料变脆;当氢原子结合成氢分子并在金属内部缺陷(夹杂物)等周围聚集时,在气体自身压力和材料内部应力的作用下会使材料发生开裂。碳钢在湿H2S环境中的主要腐蚀形式包括硫化物应力腐蚀开裂(SSCC)、氢致开裂(HIC)、氢鼓泡(HB)和应力导向氢致开裂(SOHIC)。

2.2 单质硫腐蚀

通常认为,单质硫在温度低于310℃时对碳钢的腐蚀并不明显,而且生成的是保护性较好的Fe(1-x)S(磁黄铁)和 FeS2(黄铁)保护膜,能阻止或减缓后续的腐蚀,这也是碳钢材质硫冷器、转化器及其管线在温度接近300℃时能长周期安全使用的原因。

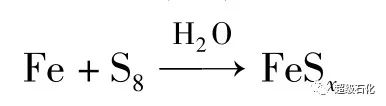

研究发现,碳钢液硫罐发生硫腐蚀和液硫环境中难以避免的水蒸气相关:水蒸气存在时,单质硫能迅速与碳钢反应生成硫化物,而且往往是保护性较差的 Fe(1+x)S和一些 FeS膜,反应式如下[5]:环境中,阴极和阳极发生以下反应[4]:

2.3 酸腐蚀

液硫的酸腐蚀包括硫酸、亚硫酸的露点腐蚀和连多硫酸应力腐蚀。

2.3.1 亚硫酸、硫酸的露点腐蚀

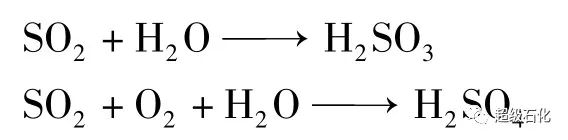

液硫中的二氧化硫、三氧化硫溶于水,形成亚硫酸、硫酸[6],反应方程式如下:

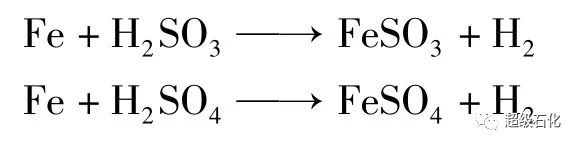

硫酸和亚硫酸对钢材产生强烈的氢去极化腐蚀,其反应为金属的溶解,反应式如下:

硫酸和亚硫酸能强烈腐蚀碳钢和不锈钢。文献[7]指出,气相中体积分数为1%的硫酸蒸气能在水相中形成质量分数为85%的硫酸,腐蚀性很强。

2.3.2 连多硫酸腐蚀

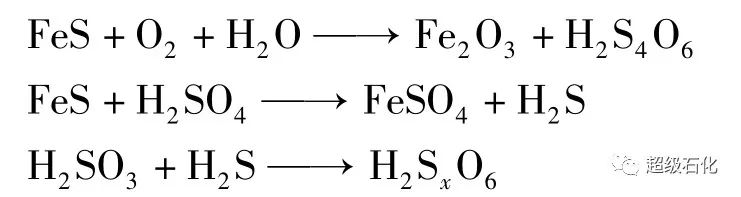

液硫池(罐)中,会产生腐蚀产物FeS,而腐蚀环境中也往往存在水、空气、H2S,SO2及SO3等,因此极易形成连多硫酸腐蚀环境,反应式如下[8]:

在此环境下,碳钢极易发生严重的均匀腐蚀,304,321,316等奥氏体不锈钢易出现沿晶应力腐蚀开裂。

3.液硫脱气设备的腐蚀风险分析

表1给出了三种脱气方案的设备主要材质和可能的腐蚀类型。从表1可以看出,由于不同液硫脱气方案采取的工艺流程、工艺参数、选材方案有所区别,腐蚀类型和腐蚀风险也各有不同。

表1 不同脱气方案的设备选材和腐蚀类型

3.1 液硫池脱气工艺腐蚀风险

液硫池脱气是目前最常用的工艺。液硫池的器壁使用高温耐酸砖,池壁腐蚀轻微。液硫池目前面临的腐蚀类型主要包括:内加热盘管和液硫池顶盖衬板的酸腐蚀。内加热盘管通常采用奥氏体不锈钢304L或316L。奥氏体不锈钢耐H2 S和液硫腐蚀的性能较强,但有时也会出现较严重的腐蚀:液硫池顶盖不锈钢衬板发生晶间腐蚀,加热盘管出现断裂。液硫池的强酸环境通常是因为液硫池直通大气,液硫中的二氧化硫、三氧化硫被吸收到水汽中,形成亚硫酸、硫酸。除来自空气外,一些意外工况也会导致水进入液硫池。

3.2 脱气塔脱气工艺腐蚀风险

在脱气塔脱气的工艺中,液硫池主要起输送液硫的作用。由于使用氮气微正压保护,在正常运行期间,仅需考虑湿H2S腐蚀即可。脱气塔使用的是加热空气,而且通常采用的是外部伴热,液态水存在的可能性很小,腐蚀风险小。停工期间若保护措施不当,进入的空气和水汽可能会加剧腐蚀,包括酸露点腐蚀和连多硫酸腐蚀,液硫罐还需考虑单质硫腐蚀。

3.3 液硫罐脱气工艺腐蚀风险

液硫罐脱气工艺路线和液硫池脱气类似,只是把液硫池改为地下液硫罐。由于壳体材质为碳钢,除了考虑液硫腐蚀、酸露点腐蚀、连多硫酸腐蚀外,还需考虑湿H2S腐蚀。相比液硫池,不需要考虑雨水等外部流入的水导致的腐蚀,但仍需考虑上游随液硫来的蒸汽或伴热盘管破损时泄漏的蒸汽进入液硫系统。需特别关注的是,不同于液硫池的耐酸砖方案,由于此方案液硫罐为金属材质,一旦发生酸腐蚀,金属器壁的腐蚀速率很高,易发生穿孔导致液硫外泄。

4.液硫脱气设备的腐蚀控制

(1)对工艺方案进行综合比较,选择合适的脱气方案。液硫池脱气方案投资大,现场施工量大,后期液硫池的维护成本也高,但池壁使用耐酸砖,其抗酸腐蚀能力强,对意外工况的适应能力强;脱气塔脱气方案工艺流程长,设备数量多,占地面积大,还需要消耗催化剂,但液硫罐使用氮气保护,脱硫塔使用热空气脱气,其腐蚀问题较少;液硫罐脱气的流程最简单,投资小,占地面积小,现场施工量也少,但金属罐直通大气,需要考虑的腐蚀类型较多,尤其需要考虑水进入液硫池的意外工况对金属壁的腐蚀影响。

(2)结合具体工艺方案,合理选材。液硫池脱气工艺的腐蚀多发生在加热盘管竖管处,尤其是气液界面附近,对此部分管道应重点考虑,通过材质升级或表面处理等措施强化其抗酸腐蚀能力。脱气塔脱气工艺腐蚀较轻,液硫罐使用碳钢即可,为避免FeS自燃风险,建议考虑增加表面防腐层,比如喷铝。液硫罐脱气工艺的腐蚀程度最为严重,而且由于是地下罐,难以实时监测其腐蚀情况,因此,液硫罐不宜选用碳钢,建议使用316L复合板,气液界面处需涂表面防腐涂料或采用20号合金、C-276合金贴板,进一步强化其耐蚀性。

(3)液硫脱气设备最严重的腐蚀是由于液态水与含硫物质反应生成的强酸导致的腐蚀。此情况一旦发生,普通的金属材质均难以满足长周期使用要求。现场运行过程中,应努力避免水进入液硫池,包括:加强伴热、保温功能,避免出现冷凝水;严密监测末级硫冷器的运行,一旦发现泄漏及时采取应对措施;控制鼓入空气的质量和温度,避免游离态水的混入;停工过程中应做好保护措施,避免液态水和空气的进入。

5.结语

(1)硫磺回收装置液硫脱气有多种方案,包括液硫池脱气、脱气塔脱气和液硫罐脱气。三种方案的腐蚀类型和腐蚀程度有所区别。

(2)传统的液硫罐脱气方案,耐酸砖堆砌的器壁抗腐蚀能力强,但投资大,现场施工量大,后期维护成本高;脱气塔脱气方案腐蚀风险小,但流程长,设备数量多,占地大;液硫罐流程最简单,投资小,占地少,现场施工工作量少,但腐蚀风险大,腐蚀控制策略要求更为严格。

(3)应综合考虑项目用地、投资能力、现场管理水平等因素,选择合适的脱气方案。

作者:宗瑞磊,佘 锋,李 黎 (中国石化工程建设有限公司)