泵群无线监测系统在石化装置中的应用

摘 要: 介绍了机泵无线监测系统的系统架构、监测方案,并结合具体诊断案例详细说明了其 在某千万吨级炼化企业的应用情况。结果表明, 该系统能准确评估机泵运行状态,并及时发布报 警提示和维护建议,使用该系统事后维修占比由41%降到了 15%,预知性维修由不足 10% 上升到近 50%。

石化工业设备检修经历了事后维修、预防性维修阶段,目前正在向着预知性维修阶段发展,基于设备运行状态实时数据提出检维修策略是最重要的预知性维修技术之一。炼化装置机泵分布广、数量多、作用大,机泵的安全稳定运行是炼化装置长周期运行的重要基础[1]。采用无线传感器来组建自动化的机泵物联网在线监测系统,可以弥补人工巡检的不足,同时降低设备检查成本、提高巡检效率与质量[2],且可以做到早期识别、早期预报设备故障,从而达到预知性维修,保证装置安、稳、长、满、优运行[3]。

系统架构

机泵无线监测系统,是通过无线传感器对机时被相关人员所知悉,从而及时发现设备隐患,进行事前预防,保障设备的安全、可靠和稳定运行。整个系统由下而上分为3个层次,分别为无线传感器、无线通讯站( 也称为无线网关) 和智能监测分析系统。无线传感器采集设备运行中的振动与温度数据,通过无线的链路传输数据,无需敷线,降低了设备的监测成本。无线传感器采集到有效的振动和温度数据,通过2.4GHz频段的Zig-bee 协议传输所采集数据。数据采集的频率可以灵活调控,一般1~2h 采集一次波形数据、5min采集一次振动总值与温度数据; 如果振动和温度数据出现异常,采集波形数据的频次可自动更改为 10min1次。无线通讯站相当于是整个无线监测系统的中转站,主要负责传感器与机泵监测软件系统之间的数据交互。一方面,接收无线传感器传来的设备状态数据,并将数据传输给数据库服务器; 另外,也从智能监测分析系统接收指令并下达给无线传感器。智能监测分析诊断系统( IMAS) 是基于B/S架构、使用物联网技术的大数据平台,可以对设备异常状态触发报警提示,同时也可以对设备故障进行趋势监控与及时诊断。

监测方案

测点配置:

设备监测测点部位的选择和采集参数的设置泵的振动与温度状态进行自动监测、自动传输存 储的物联网系统。机泵运行状态采集后,通过监测系统的上位机软件,不仅可以使用丰富的诊断工具分析设备状态,而且借助于监测系统内置的特征频谱,以及内置于传感器内部的边缘计算算法,还可以触发自动报警,起到使设备运行状态及对无线监测的效果至关重要,需要对设备结构和监测有深入的了解,常规的测点配置分为 2 种: ① 测点 2 个,机泵轴承箱安装 2 个: 水平( H) 和垂直 ( V) 各 1 个; ②测点 5 个,主要安装在两端支撑的机泵,前轴承箱( 与电机非联端) 3 个: 水平( H) 、垂直( V) 及轴向( A) 各 1 个,后轴承箱( 与电机联端) 2 个: 水平( H) 和垂直( V) 各 1 个。测点分布如图1 所示。

传感器安装 图 1 传感器安装位置

经统计,旋转设备常见的故障类别,监测系统

考虑到振动的传递性,所有传感器均需安装在轴承座或齿轮箱最贴近轴承、且刚性最好的位置。另外,为了不对设备本体造成破坏,所有传感器均采用强磁吸附,并用金属胶水粘接,这样不仅可以保证振动与温度的正常传递与传导,而且对于安装在高处的设备,强磁吸附的安装方式,也可以避免高处坠落造成的人身伤害。

监测报警分类统计

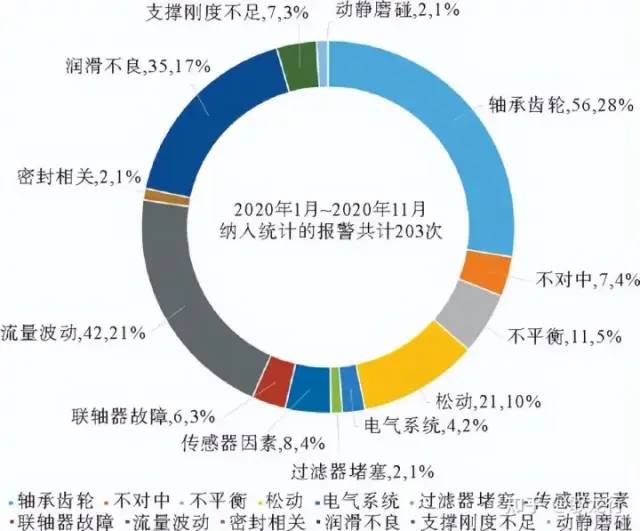

2020 年度 1 月至 11 月,机泵智能监测系统共

计报警 286 次,其中 3 级报警 229 次、4 级报警 57 次。排除单台设备多测点、多指标的报警,纳入统计的实际报警台次为 203 台次,具体分类见图 2。

图 2 报警分类统计

均可发现,排除掉传感器自身因素导致的 8 次报警,报警有效率可达到 96. 06%,其中与设备运行安全密切相关的核心分类: 轴承齿轮、联轴器、密封、润滑不良以及工频类( 不对中、不平衡、松动) 的故障,在有效报警中的占比为 70. 77%,排除掉启停机与工艺调整导致的流量波动影响因素,这个比例可上升到 90. 2%。

应用案例

除氧水泵轴承故障:

催化裂化装置除氧水泵,位号 1103-P-101A, 为悬臂离心泵,润滑方式为油雾润滑,其特征参数 见表 1。现场测点布置为: 机泵联轴器端轴承箱水平方向 3H、机泵联轴器端轴承箱垂直方向 3V。

故障过程描述:

2020 年 2 月 1 日 14 时 13 分,1103-P-101A 设备 3H 点出现温度报警,分析数据为泵端轴承滚动体及保持架存在损伤,以轴承保持架损伤最为显著,存在断裂的可能,且轴承存在走圈可能。现场拆检发现泵端轴承保持架断裂变形,滚动体和内圈滚道磨损严重,深沟球轴承保持架单侧磨损。

数据分析:

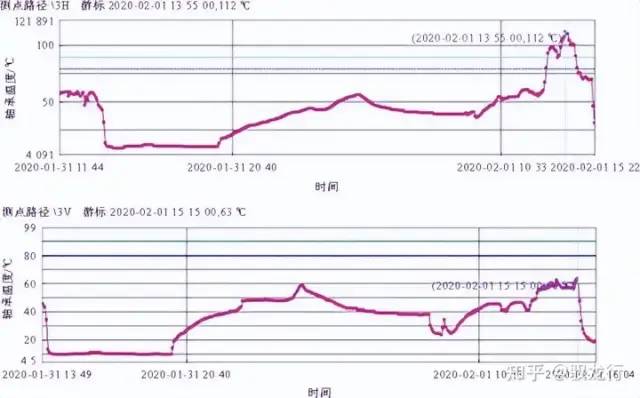

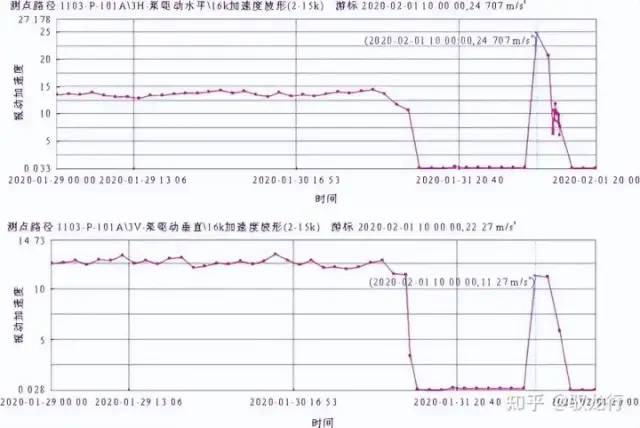

如图 3 所示,机组 2 月 1 日 10 ∶ 00 左右启机运行,其中泵端水平向 3H 测点加速度振动总值达24. 7 m / s2 左右,较前期上升约 1. 5 倍左右,并于12 ∶ 45 左右振动值明显下降,而 3V 测点加速度振动总值未见明显变化。如图 4 泵端 3H 测点温度值于 12 ∶ 45 左右呈现持续上升趋势,温度值于60 ℃ 上升至 112 ℃ 左右,温度值上升速度较快,且温度较高。

表 1 除氧水泵轴承型号及特征参数 Hz

|

位置 |

品牌 |

型号 |

滚动体数量 |

特征频率 |

外圈频率 |

内圈频率 |

保持架频率 |

滚动体频率 |

2 倍滚动体频率 |

|

泵端前轴承 |

SKF |

NU416 |

11 |

轴承特征频率 |

4.321 |

6.679 |

0.393 |

2.226 |

6.452 |

|

|

|

|

|

额定特征频率 |

108.025 |

166.975 |

9.825 |

55.65 |

111.3 |

|

泵端后轴承 |

SKF |

7319 |

12 |

轴承特征频率 |

4.89 |

7.11 |

0.407 |

2.137 |

4.274 |

|

|

|

|

|

额定特征频率 |

122.25 |

177.75 |

10.175 |

53.425 |

106.85 |

|

|

SKF |

7319B |

12 |

轴承特征频率 |

4.96 |

7.04 |

0.41 |

2.15 |

4.3 |

|

|

|

|

|

额定特征频率 |

124 |

176 |

10.25 |

53.75 |

107.5 |

轴承配合间隙偏大有关,存在走圈可能。

图 3 温度趋势示意

图 4 加速度趋势示意

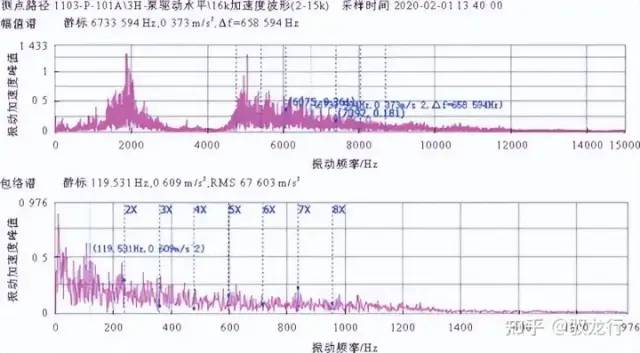

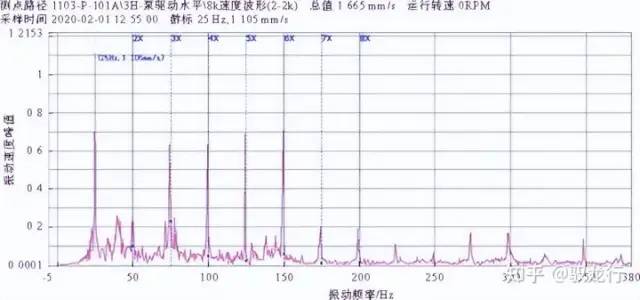

如图 5 所示,对 3H 测点加速度频谱进行包络解调分析,包络谱中可见 9. 37 Hz 的轴承保持架故障频率及其倍频特征,为轴承保持架受力损伤特征,保持架损伤程度较明显。

如图 6 所示,3H 测点此时速度频谱中以转频谐波特征为主,转频谐波数量和能量较前期明显上升, 为旋转性松动特征,且振动值波动幅度较大,推测与

图 5 1103-P-101A_3H_16k 加速度波形包络解调示意

图 6 1103-P-101A_3H_8k 速度波形频谱图

综上所述,泵端测点温度值持续上升,推测与轴承损伤异常有关,轴承滚动体及保持架存在损伤,损伤程度较为明显,以轴承保持架损伤最为显著,存在断裂的可能,且轴承存在走圈可能。

检修验证

拆检发现泵端轴承保持架断裂变形,滚动体和内圈滚道磨损严重,深沟球轴承保持架单侧磨损。

重沸炉泵轴承故障:

连续重整装置汽提塔重沸炉泵,位号 1110-P- 103A,设备为双支撑结构,润滑方式为油雾润滑。现场测点布置为: 泵联轴器端轴承箱水平向 3H、泵联轴器端轴承箱垂直向 3V、泵自由端轴承箱水平向 4H、泵自由端轴承箱垂直向 4V 和泵自由端轴承箱轴向 4A,轴承型号及特征参数如表 2 所示。

故障过程描述:

2019 年 8 月 16 日 8 时 15 分,泵驱动端 3H 加速度发生四级报警,经过数据分析后,判断现场泵驱动端轴承早中期损伤、保持架卡涩磨损,并对泵驱动端轴承异响及温度变化做了加强关注。次日,由于异响加剧便停机检修,检修后发现泵驱动端轴承内圈存在明显剥落。

表 2 重沸炉泵轴承型号及特征参数表 Hz

|

位置 |

品牌 |

型号 |

滚动体数量 |

特征频率 |

外圈频率 |

内圈频率 |

保持架频率 |

滚动体频率 |

2 倍滚动体频率 |

|

泵前端轴承 |

SKF |

6217 |

10 |

轴承特征频率 |

4.116 |

5.874 |

0.412 |

1.385 |

2.77 |

|

|

|

|

|

额定特征频率 |

102.488 |

146.263 |

10.259 |

34.487 |

68.973 |

|

|

SKF |

6217 |

11 |

轴承特征频率 |

4.571 |

6.429 |

0.416 |

2.877 |

5.754 |

|

|

|

|

|

额定特征频率 |

113.818 |

160.802 |

10.358 |

71.637 |

143.275 |

|

泵后端轴承 |

SKF |

7314 |

12 |

轴承特征频率 |

4.865 |

7.135 |

0.405 |

2.088 |

4.176 |

|

|

|

|

|

额定特征频率 |

121.139 |

177.662 |

10.085 |

51.991 |

103.982 |

|

|

SKF |

7314PJ |

11 |

轴承特征频率 |

4.466 |

6.534 |

0.406 |

1.966 |

3.932 |

|

|

|

|

|

额定特征频率 |

111.203 |

162.697 |

10.109 |

48.953 |

97.907 |

数据分析:

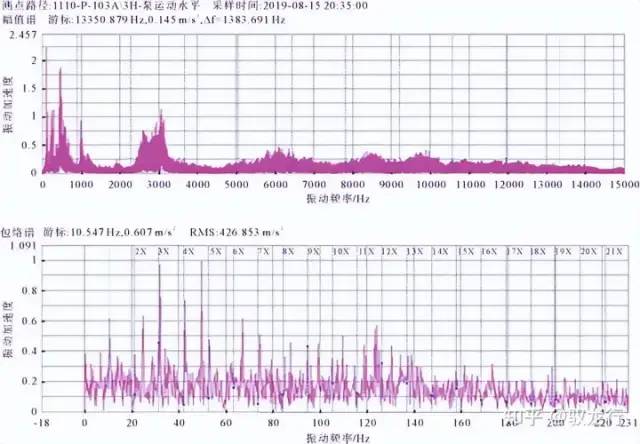

机组于 2019 年 8 月 15 日启机,启机后泵两端各测点加速度总值相对平稳,泵驱动端加速度总 值稍大,泵端速度总值趋势平稳,但泵驱动端速度 总值偏大,可达到 7 mm / s。泵端 3H 测点加速度时域波形中存在冲击,长波形包络解调频谱中可 见轴承保持架特征频率及谐波( 如图 7 所示) 。3H、3V 测点速度频谱中主要叶片通过频率能量为主,频谱中低频段非转频成分能量较显著。

图 7 1110-P-103A_3H_128K 长时域波形包络解调频谱

综上所述,泵驱动端轴承早中期损伤,保持架卡涩磨损,且运行状况不稳定。

检修验证:

2019 年 08 月 20 日,现场切换停泵检修,发现轴承内圈存在显著剥落,与以上分析相吻合,证明了预知检修的准确性。

结 语:

基于物联网与大数据技术的状态监测系统, 能够及时准确且有效地采集并评估出机泵设备的 运行状态,能够依据异常状态给出报警提示和维 护建议。自系统上线以来,对比人工巡检,事后维修占比由原来的 41% 降到了 15%,预知与预测性维修由原来的不足 10% 升到了近 50%,这不仅大幅减少了非计划停机时间,同时也避免了设备事 故的发生,达到了预期的、依据设备状态进行检修 的效果,减轻了员工工作量,为装置“五年一修”提 供了有力保障。