烯烃羰基合成平台技术!

一、技术名称:烯烃羰基合成平台技术

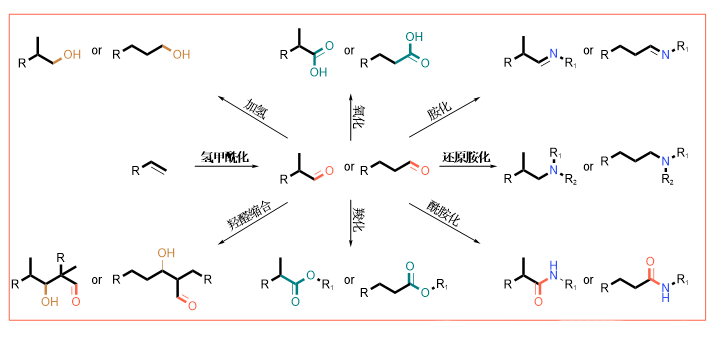

羰基合成是在有机化合物分子内引入含氧官能团的一类重要反应,结合氧化、加氢、胺化等技术,可生产几十种含氧(氮)的化学品及高分子材料单体。烯烃羰基合成技术可实现石油化工和煤化工企业烯烃资源的高附加值转化,优化产业结构,延伸产业链,提升价值链,助力炼化煤化工企业绿色低碳转型升级。

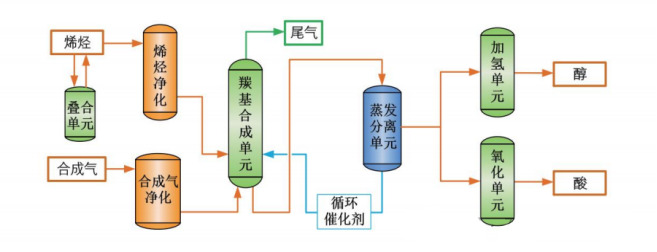

中海油天津化工研究设计院有限公司(以下简称天津院)经过十余年潜心研究,开发了绿色高效烯烃羰基合成平台技术,通过烯烃与合成气在催化剂作用下生成增加一个碳原子的有机醛,其中有机醛的正异比0.1~30可调。耦合自主开发的选择性加氢、缓和氧化、连续酯化、还原胺化及羟醛缩合等技术,可实现α-烯烃、内烯烃、支链烯烃等各种类型烯烃生产高附加值化合物。

典型的工艺路线

二、先进性阐述

羰基合成平台技术包括原料精制技术、催化剂及配体、工艺包、专有设备,羰基合成平台技术已获国家授权发明专利50余项。

(1)反应效率高,条件缓和

● 核心工艺羰基合成使用铑及新型膦配体作为催化剂,具有铑浓度低、高活性、高选择性、反应条件温和的优点;

● 加氢工艺采用自主研发的低温加氢催化剂、氧化工艺采用复配高效均相催化剂、连续酯化及羟醛缩合工艺采用自主研发的树脂催化剂、胺化工艺采用非贵金属加氢胺化催化剂,该类配套工艺具有反应原子经济性高、副产物少、反应条件温和、运行成本低等特点;

● 具有较强机理研究及工艺研究基础,并深入研究了不同工艺间的协同作用,对成套平台技术工艺进行整体优化,降低投资及运营成本,践行绿色低碳生产理念。

(2)原料范围广,适用性强

通过调整催化体系与工艺流程,炼化与煤化工产出的不同链长的α-烯烃、内烯烃、支链烯烃等均可作为反应原料用于生产高值含氧(氮)化学品。

(3)产品范围广,附加值高

羰基合成平台技术的产品为有机醇/酸/酯/胺类含氧(氮)化学品,进一步可转化为增塑剂、洗涤剂、冷冻机油、香精香料、树脂、水性涂料、染料、医药中间体等,贴近终端市场,市场需求量大,产品范围广、附加值高。

三、工业业绩

羰基合成技术已完成多套技术转让。

(1)原料精制技术:已为多家企业提供烯烃、合成气原料净化方案,其中脱氧剂占据国内70%以上的市场份额。

(2)羰基合成铑催化剂:已在国能包头煤化工、天津渤化以及鲁南化工等工业装置成功应用5年以上,应用效果良好。

(3)醛加氢催化剂:已在多家企业应用。

四、案例分享

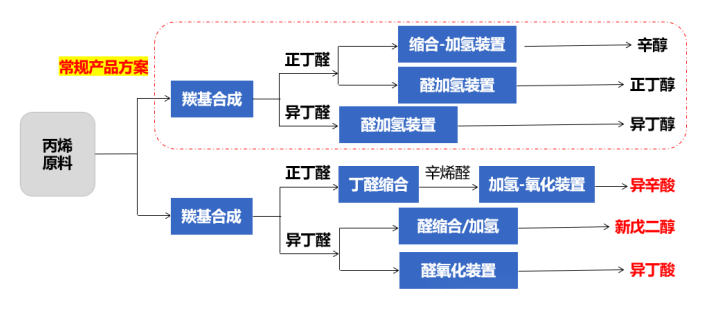

案例一:丙烯羰基合成高值化/差异化利用

通过组合平台技术,利用丙烯生产丁辛醇、异辛酸、正丁酸和特种酯等高附加值产品,完善丙烯羰基合成产业链,提升了丙烯羰基合成产业链价值与抗风险能力。

丙烯羰基合成技术路线

1、丁辛醇

丙烯生产丁辛醇技术以自主开发的净化剂、羰基合成铑催化剂、加氢催化剂为核心,采用丙烯羰基合成工艺、羟醛缩合工艺和醛加氢工艺生产丁辛醇。核心产品为丁辛醇,中间产品为正异丁醛,比例可调,正异比最高可达30以上,可根据市场情况灵活调整产品方案。

2、正丁酸和异辛酸(2-乙基己酸)

以丙烯为原料,采用新型催化体系及工艺条件,可高选择性生产正丁醛。集成配套的羟醛缩合及选择性加氢及氧化技术,可实现正丁醛氧化制备正丁酸或经羟醛缩合、选择性加氢与氧化工艺生产异辛酸(2-乙基己酸)的工艺路线。

3、特种酯

采用丙烯为原料,结合羰基合成、缩合、选择性加氢、氧化和酯化等工艺,可高选择性制备各类特种酯。特种酯产品广泛应用于环保增塑剂及特种润滑油酯领域,附加值高。

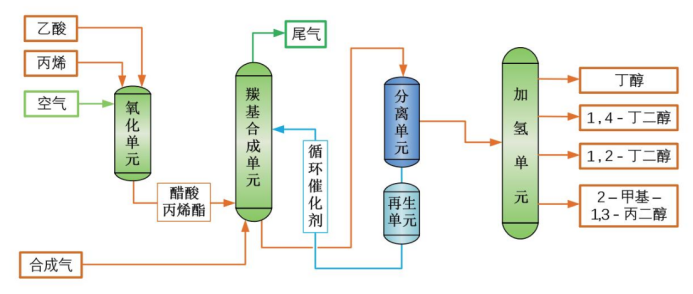

案例二:丙烯羰基合成成套技术生产1,4-丁二醇(BDO)联产乙醇

基于丙烯和乙酸高值化利用的需求,开发丙烯羰基合成生产BDO联产乙醇技术。本技术以自主开发的氧化催化剂、中压羰基合成催化剂、加氢催化剂为核心,采用丙烯乙酸氧化、羰基合成和酯加氢工艺生产BDO联产乙醇。技术主要原料来源广泛,烯烃转化率高,产品纯度好,副产品附加值高。本技术具有能耗低、绿色环保、加工方案灵活性强的优势,通过联产乙醇可进一步提高技术经济效益。

丙烯制BDO工艺路线

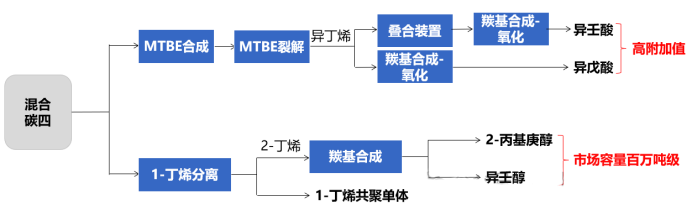

案例三:混合碳四羰基合成高值化利用

石油化工与煤化工副产碳四原料中包含正丁烯和异丁烯,传统的羰基合成技术主要利用正丁烯生产2-PH与异壬醇。通过组合平台技术,成功开发出异丁烯的羰基合成高值利用技术,以混合碳四中的异丁烯为原料,高效生产异戊酸和异壬酸。

碳四综合利用工艺路线

1、异戊酸

采用新型催化体系及工艺条件,异丁烯可经过羰基合成高选择性生产异戊醛,集成配套的选择性氧化技术,可实现高纯异戊酸的生产。

2、异壬酸

分离混合碳四得到的高纯异丁烯还可用于生产异壬酸。该技术路线主要通过叠合、羰基合成以及选择性氧化等技术耦合,将异丁烯高选择性转化为异壬酸。

3、2-丙基庚醇(2-PH)

丁烯生产2-丙基庚醇(2-PH)技术,以羰基合成催化剂、液相加氢催化剂为核心,采用混合C4羰基合成工艺、羟醛缩合工艺和醛加氢工艺生产增塑剂原料2-PH。该技术适用原料来源广泛,戊醛正异比高,不需单独分离即可进行羟醛缩合反应,C10醇纯度高(大于99.5%),其中2-PH含量大于90.0wt%。

案例四:高碳烯烃羰基合成高值化利用技术

基于高碳烯烃高值化利用、增塑剂醇和洗涤剂醇的需求,该技术以自主开发的羰基合成催化剂、加氢催化剂为核心,采用混合高碳烯烃烷烃羰基合成工艺和醛加氢工艺生产增塑剂原料高碳醇。

五、技术前景

羰基合成平台技术属于烯烃绿色高效利用技术,可实现烯烃的平台化高效转化利用,产品为有机醇/酸/酯/胺等含氧(氮)化学品,附加值高。羰基合成平台技术符合国家双碳和高质量发展目标,契合炼厂与煤化工企业转型升级、减油增化的发展趋势,具有广阔的市场应用前景。

六、关于中海油天津化工研究设计院有限公司

中海油天津化工研究设计院有限公司(原化学工业部天津化工研究院)创建于1958年,是原化学工业部直属的专业从事工业水处理、无机盐和催化剂载体研究的中央级综合性研究院。2000年根据国家深化科技体制改革的要求,转制为国有科技型企业,2006年并入中国海洋石油集团有限公司。主要从事水资源化利用、催化剂和化工工艺、先进功能材料三大领域的科技开发及产业化研究,同时承担防爆电气产品检验检测、环境与安全咨询评价、清洁生产审核、国家及行业标准制修订、科技信息、工程咨询、工程设计及工程总包等专业化服务,是一家集研究开发、行业服务和高新技术产业化为一体的综合型研究院、国家高新技术企业。

天津院现有正式员工636人(工程技术人员占72%以上),其中正高级工程师24人,高级工程师265人;硕士以上学历270人;天津市授衔专家1人,天津市“131”创新型人才28名,天津市“131”创新型团队2个,6人享受“国务院政府特贴”,设有博士后工作站。

天津院拥有先进的科研设备和装备,近年来科技平台建设累计投资超过2亿元。拥有原子吸收光谱、6站比表面测定仪、气相色谱仪、ICP、热分析仪、X-光衍射仪、X-光荧光光谱仪、激光粒度仪、化学吸附仪、扫描电镜、透射电镜、核磁共振等数十套进口大型分析表征仪器;同时还拥有多功能循环冷却水动态模拟实验装置、工业废水处理联合实验装置等完善的评价装置。

天津院建院60多年来,获得各类省部级及以上科技奖励229项,包括国家科技进步特等奖1项,一等奖1项,二等奖5项;获得授权专利750余件,制修订现行国行标数量为800余项,其中国家标准382项,团体标准21项。

天津院历来高度重视创新能力建设和高科技成果的产业化,在推动经济结构调整升级、促进行业科技进步的同时,实现自身发展。目前,已拥有国家工业水处理工程技术研究中心、国家工业水处理工程技术推广中心、石化工业水处理国家工程实验室、面向工业催化领域创新成果产业化公共服务平台、石油和化工行业绿色催化材料工程中心、天津市炼化催化技术工程中心、天津市催化材料工程研究中心、中海油分子工程与海洋油气资源利用实验室等10多个国家级中心和实验室。出版国内外公开发行中文核心期刊《工业水处理》和《无机盐工业》,英文期刊《Environmental Functional Materials》。

展望未来,到2025年,天津院在水资源生态利用、炼油与化工工艺和先进材料等领域开发多项具有国际领先的高水平技术,初步建成专业特点突出的国际一流化工研究院。到2030年,天津院将成为具有一流人才、一流设备、一流管理、一流成果的综合科技创新平台,全面建成专业特点突出的国际一流研究院。