在线声发射技术在储罐底板泄漏检测中的应用!

某石化公司储罐基础检漏孔有油污流出,初步判断原因为底板泄漏。为快速确定泄漏位置,对罐底板进行声发射检测,利用时差定位分析初步确定泄漏大致范围;清罐后,对该区域罐底板母材部位进行漏磁检测,并对焊缝部位进行真空试漏、磁粉等无损检测,最终确定导致泄漏的缺陷位置。根据罐内腐蚀情况并结合沉降检测结果,确认泄漏原因为基础刚性倾斜条件下由于沉积水的作用导致储罐底板发生腐蚀穿孔。文章针对上述分析结果提出了维护和后续使用建议。

关键词:常压储罐 泄漏检测 声发射 漏磁 腐蚀

常压储罐以其结构简单、施工方便、成本低等优点,被广泛应用于危险化学品、化工原料储存等。近年来,随着国内石油化工企业的迅速发展,钢制圆筒形常压储罐建设规模越来越大。同时,随着储罐服役周期的增加,储罐底板泄漏、罐体变形等情况也屡见不鲜,为安全生产埋下较大隐患【1】。作为钢制圆筒形储罐的主要失效形式,底板泄漏问题越来越多地引起设备管理人员和检验人员的重视。储罐底板发生介质泄漏说明底板有穿透性缺陷,如母材穿孔或焊缝裂纹【2】。API RP575中指出,腐蚀是导致钢质储罐损坏的主要原因【3】,因此需定期对储罐进行检测,了解其腐蚀状况,以避免发生泄漏。目前泄漏检测通常采用开罐检验的方式进行,即在停工清空罐内介质后采用罐底板整体漏磁检测、真空试漏检测等方法确定泄漏位置。这种检验方式检测工作量大,且检测范围没有针对性。而采用声发射在线检测技术可以在不停工、不倒罐的情况下快速对底板泄漏区域进行定位分析,不仅能较为准确地确定泄漏源的位置和数量,还能大大降低后续开罐检测的工作量。我国从1973年开始研究声发射检测技术,目前该技术在常压储罐的检测中已经得到了广泛的应用【4】。

本文介绍了某石化企业利用声发射技术对一发生泄漏的钢制圆筒形常压储罐进行检测的案例。该案例首先通过声发射在线检测给出了泄漏怀疑区域,开罐清洗后又对该区域底板母材部位进行了漏磁检测,并对焊缝位置进行了真空试漏检测,验证了声发射在线检测对泄漏缺陷定位的有效性和准确性。此外,还分析了储罐产生穿孔缺陷的原因,并对缺陷维修和储罐维护提出了建议,以确保储罐重新投入使用后能够安全稳定运行。

1 基于声发射技术的储罐底板泄漏检测方法

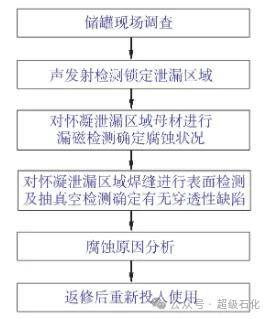

声发射(AcousticEmission)是材料内部突然释放应变能形成一种弹性应力波的物理现象。材料腐蚀产生穿孔或穿透性裂纹后,静压力介质通过泄漏孔向外泄漏过程的湍流、摩擦、碰撞即为声波现象,也是广义的声发射现象【5】。若储罐底板存在泄漏的情况,介质流过泄漏孔时就会发出湍流噪声,当介质夹带颗粒状杂质时,信号更丰富。若泄漏通道暂时受到碎渣阻塞,其产生的“水击”效应也会发出噪声【6】。若罐底板腐蚀较为严重或存在腐蚀薄弱区,则腐蚀过程会断续地产生声发射信号。用仪器探测、记录、分析声发射信号和利用声发射信号推断声发射源的技术即为声发射技术。利用声发射技术对储罐进行检测时,底板腐蚀或泄漏的声发射信号通过安装在壁板上的传感器采集后传递到声发射仪中,经过软件分析过滤处理,即可对泄漏或腐蚀区进行定位【7】。现有无损检测技术中,声发射检测可在不影响常压储罐使用的情况下,在线对储罐的底板腐蚀状况进行评定,并通过声发射检测捕捉这种声发射信号来确定相应的泄漏区域,开罐后,再对该区域进行底板漏磁检测,确定缺陷具体位置及母材剩余厚度。该技术是目前储罐底板腐蚀、泄漏检测最为有效、快速的检测手段【6】。已有很多学者对此进行了深入研究,其中沈功田等利用声发射技术开展了储罐底板腐蚀在线检测及评价技术研究【8】,张君娇等基于泄漏声发射特征信号研究,给出了充有一定压力气体或液体的可密闭设备声发射泄漏检测和结果评价的一般标准做法【9】。基于声发射技术进行泄漏检测的流程如图1所示。

图1 基于声发射技术的泄漏检测流程

2 基于声发射技术的泄漏检测技术应用

2.1 泄漏储罐概况

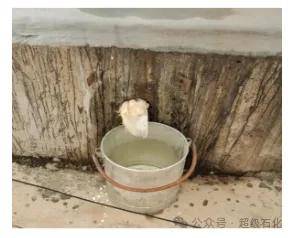

2021年初,在某石化公司T-1002储罐基础检漏孔发现1处漏油现象,现场照片如图2所示。

图2 罐基础检漏孔滴油泄漏

该罐容积为3000 m3,投用时间为1994年7月。其基本信息如表1所示。通过查阅储罐基础设计、竣工图可知,罐基础垫层有隔绝屏蔽功能,因此可排除基础下方土壤返渗液体导致检漏孔有液体流出。对泄漏介质进行化学成分分析,确定其成分与罐内盛装的介质相同,同时,结合液位监控与泄漏量监测结果,可以确定在基础检漏孔发现的油污就是底板泄漏所致。由于无法确定罐基础是否存在不均匀沉降,因此无法判断底板泄漏部位是否为靠近该检漏孔的区域。该罐直径18m,底板面积达255 m2,开罐后查找泄漏点的难度非常大。故拟定先采用声发射检测对泄漏区域进行初步定位,待开罐后再对该区域进行底板漏磁检测、真空试漏及表面无损检测等确定具体泄漏位置的方案。

表1 T-1002主要技术参数

2.2 声发射检测与信号分析

2.2.1 声发射检测过程

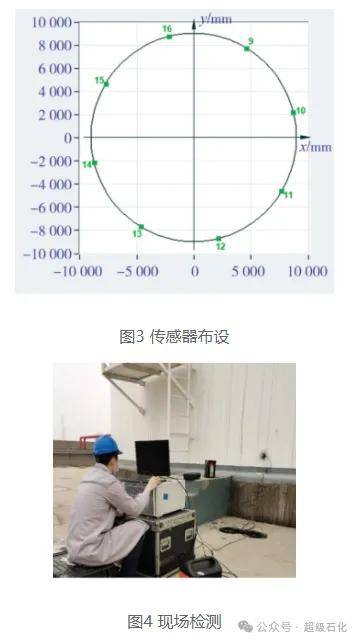

检验使用的传感器频率范围是20~80kHz,该设备采用PAC公司生产的μSAMOS多通道声发射仪器。消除现场所有可能产生的噪声源,并在检测前关闭进、出料管线,摘除液位联锁装置、雷达液位计等设施,将现场可能产生噪声的影响降到最低。在底板上方300mm处均布8个传感器(图3中9~16)。将传感器与声发射仪用电缆线连接,并对每个通道进行灵敏度测试。现场检测见图4。储罐内介质的静压力将提高泄漏孔产生声发射信号的强度,基于声波到达时间差的定位计算方法,不同传感器探测到泄漏产生的同一个声发射信号时的到达时间不同,通过已知声波传播的速度和到达时间差,即可采用平面定位方法计算出泄漏声源所在的位置【10】。

2.2.2 声发射检测数据分析

为准确定位腐蚀区域,对储罐底板在液位压力下进行声发射信号的采集,直至获取有效的声发射信号。9.5m液位时的声发射检测平面定位和通道撞击关联如图5所示。由图5中可以看出,在靠近南侧人孔的区域形成了有效的声发射定位源区,且该源区附近14、15号通道撞击数呈现较高水平,据此,初步分析该源区位置为介质泄漏重点怀疑区域。

图5 平面定位与通道撞击

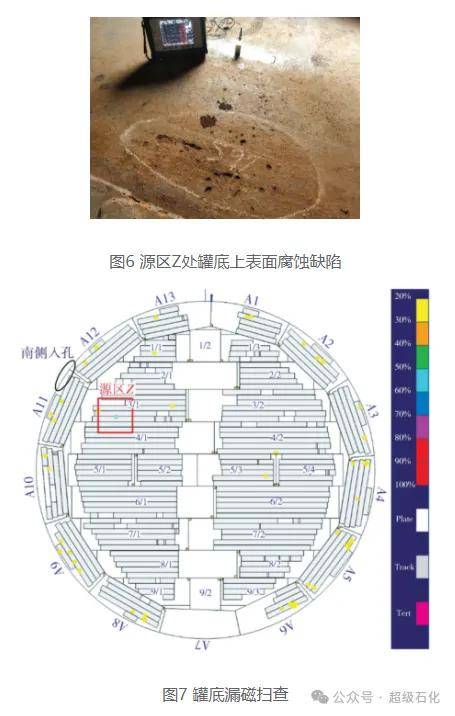

2.3 开罐对比验证

开罐清洗后,对声发射检测重点怀疑部位底板母材进行漏磁检测。经检测,在源区Z处发现1处最大当量深度约为59%的腐蚀凹坑。对坑蚀进行高频导波复验,缺陷形貌如图6所示。为比对声发射检测准确性,对除罐底板障碍处之外的区域进行漏磁检测扩检,未发现底板母材存在当量腐蚀深度≥40%的缺陷。漏磁扫查如图7所示。

由于对声发射源区内的底板母材进行漏磁检测未发现贯穿性缺陷,为进一步确定漏点,需利用真空试漏方法对该位置焊缝进行泄漏检测【11】。在被检区刷涂肥皂水,若该区域存在穿透性缺陷,则在真空箱形成的负压作用下,被检处表面会产生大量气泡。经真空试漏检测发现,在声发射源区Z处有1处ϕ7mm的穿孔,该处在真空箱的负压作用下出现大量气泡。缺陷如图8所示。

图8 焊缝处腐蚀穿孔缺陷

3 腐蚀原因分析

3.1 基础刚性沉降引起沉积水聚集

根据SY/T6620—2014附录B罐底沉降评定的要求【12】,对该罐圆周上的沉降量进行评定,拟合的罐底沉降最佳三角函数曲线标方值为0.99272,大于0.9,因此认为基础无局部沉降,储罐为整体倾斜(向西南侧)。

3.2 沉积水环境下腐蚀穿孔

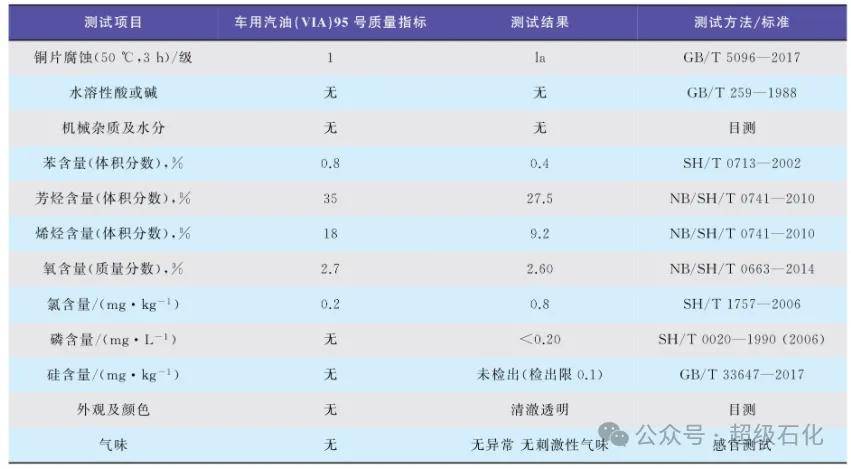

由于烷基化油介质中含有少量水分且比重较大,导致西南侧罐底长期存有沉积水。对底水进行取样分析,结果如表2所示。由表2可见,其中含大量的氯化物、氧等,在形成较强的电解质溶液时,易产生电化学腐蚀和微生物腐蚀,导致底板西南区域内腐蚀缺陷较多且集中。电化学腐蚀具有点蚀和溃疡腐蚀的特点,而微生物腐蚀的主要典型特征就是孔蚀【13】,与罐内底板母材、焊缝发现的腐蚀缺陷相符。由于罐底上表面涂层多处破损、失效,且底板介质侧存在由上述损伤机理导致的缺陷,因此最终造成储罐罐底发生腐蚀穿孔。腐蚀穿孔部位位于西南区域内的底板对接焊缝上。

表2 底水成分分析

4 结论与建议

本文所述声发射泄漏检测案例表明,使用声发射定位后再采用开罐检测确定缺陷的泄漏检测方法极大减少了开罐检测的工作量,较传统检验方式可节约1~2d时间,大大提高了检维修人员的工作效率,缩短了企业的停产周期。基于上述检验结果,提出后续设备维护建议如下:

1)建议常压储罐运营单位按标准要求定期对储罐进行有效的检验和维护,防止发生类似泄漏事故,以免造成不可挽回的损失;

2)罐底修补完成后,建议对罐底表面使用不导静电的涂料进行整体防腐处理;

3)根据该罐倾斜情况重新设置切水管方位,定期切水;

4)监控储罐的沉降与倾斜情况是否加剧,加强现场巡检