炼油装置管式加热炉燃烧控制优化

炼油装置中管式加热炉为工艺流程提供热量。加热炉主要燃烧控制目标包括维持炉出口工艺介质温度、炉内无可燃物聚集风险、安全操作、高效节能等。国外项目中,平衡抽力和强制抽力模式的加热炉燃烧设计采用 “空燃比控制” 方案,当炉负荷增加时,优先增大供风量,随后增大燃料量,当炉负荷较小时,优先减少燃料量,随后减少供风量,以确保炉内的燃烧变化过程始终空气过剩,避免供氧不足、发生不完全燃烧,降低可燃物聚集的安全风险。较常规控制方案,采用“空燃比控制”方案的加热炉过剩空气系数较小,烟气排放量较少,热效率、安全性有所提高,操作费用有所下降。在碳中和目标下,加热炉采用“空燃比控制”的方案是一种提高燃料效率、减少CO2排放的解决方案。

关键词:管式加热炉 燃烧控制 空燃比控制 过剩空气系数 烟气排放

管式加热炉(以下简称加热炉)为炼油装置的各类工艺过程提供热量,是各类炼油装置的关键工艺设备。加热炉操作、控制是否安全可靠关系到炼油装置能否长期稳定运行,其燃烧控制的主要目标包含以下3个方面:

1) 提供足量、稳定的热量,维持工艺流程所要求的炉出口介质温度;

2) 在加热炉设计负荷变化范围内,提供足量的助燃空气,确保燃烧完全,炉膛内不会形成可燃物聚集;

3) 优化合理安全的炉膛燃烧抽力条件、过剩空气条件,确保加热炉安全操作,提高燃烧效率。

1 国外加热炉燃烧控制方案简介

在国外项目中,对管式加热炉的燃烧控制、安全联锁通常指定具体的设计规范。以国外某公司新建项目的燃气加热炉为例,该项目指定加热炉的仪表设置、燃烧控制、安全联锁等按照API RP556《Instrumentation, Control, and Protective Systems for Gas Fired Heaters》和专利商的补充控制要求进行设计。

从加热炉使用工况的角度,加热炉操作模式分为3种:平衡抽力通风模式、强制通风模式、自然通风模式。平衡抽力通风模式是指炉燃烧供风由鼓风机送入、排烟由引风机强制抽出的工作模式;强制通风模式是指炉燃烧供风由鼓风机送入、排烟通过烟囱形成的自然抽力进行的工作模式;自然通风模式是指炉燃烧供风通过炉膛形成的自然抽力、排烟通过烟囱形成的自然抽力进行的工作模式。

加热炉的燃烧控制根据业主对加热炉操作模式的需求进行相应设计。加热炉燃烧的自动控制包括燃料供应侧的控制、助燃空气侧的控制、炉膛安全操作条件的控制、助燃空气预热系统的控制等。

工业生产中,需要被控制而不能主动被操作的自变量,称为“ 被控变量”,它具备一些常数特性。加热炉常规被控变量包括:加热炉工艺介质出口温度(T)、加热炉辐射顶抽力、加热炉烟气氧含量(O2)、前置空气预热器出口空气温度、烟气-空气预热器出口烟气温度等。用来克服干扰对被控变量的影响、实现控制作用的变量,称为“操纵变量”,它具备一些可操控的特性。加热炉常规操纵变量包括:燃料流量(Qf)、助燃空气流量(Qa)、风机变频转数(单位:r/min)、风机挡板开度(单位:%)、烟囱挡板开度(单位:%) 等。

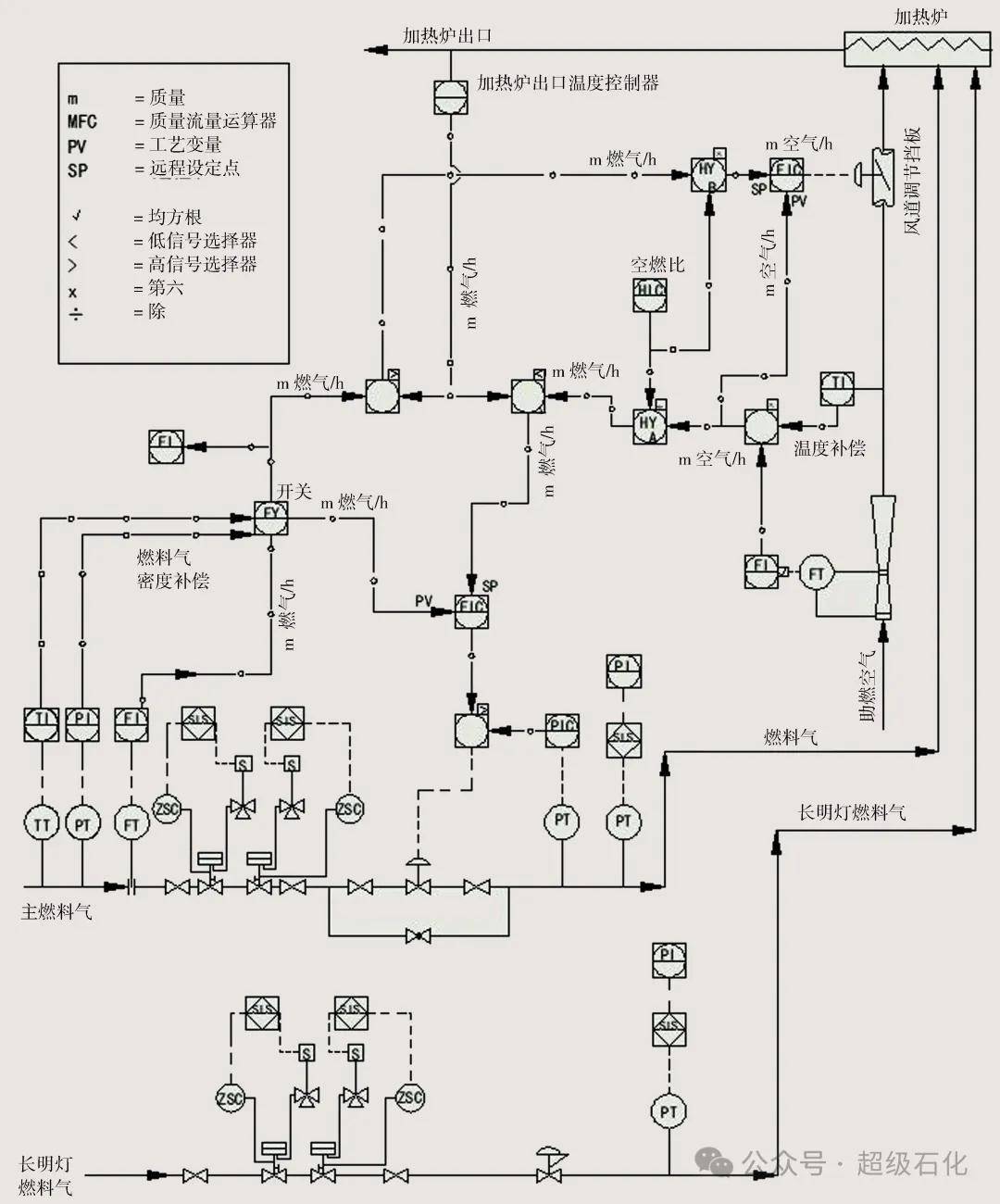

以上述项目为例,业主指定加热炉操作模式为平衡抽力和强制通风模式,该加热炉的燃料供应侧和助燃空气侧的控制采用如图1所示的流程方案,也叫空气-燃料比例控制方案,以下简称为“空燃比控制”。

图1 加热炉“空燃比控制”典型流程

如图1所示,助燃空气侧设置了文丘里气体流量计,将测量到的加热炉FI经温度补偿运算后,并经空燃比运算,计算出燃料量,输入低选运算器。

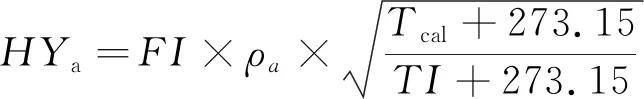

助燃空气温度补偿计算见式(1)。

(1)

式中: HYa——补偿计算后的助燃空气流量,

kg/h;

FI——助燃空气测量流量(标准状态),

m3/h;

ρa——空气密度(标准状态),取1.29

kg/m3;

Tcal——流量计校准温度,℃;

TI——助燃空气测量温度,℃。

燃料供应侧设置燃料气孔板流量计,将测量到的加热炉FTg经过温度、压力补偿或密度补偿运算后,送入高选运算器。

燃料气温压补偿计算见式(2)。

(2)

式中: FY——补偿计算后的燃料气流量,kg/h;

ρg——燃料气标准密度(标准状态),

kg/m3;

FTg——燃料气测量流量(标准状态),

m3/h;

Tcal——流量计校准温度,℃;

TI——燃料测量温度,℃;

Pcal——流量计校准压力,bar;

PI——压力计测量压力,bar。

注:1 bar=0.1 MPa。

加热炉工艺介质出口温度测量值送入PID控制器,与设定值进行运算后,将对应燃料需求输出值(OPTIC)送入高选和低选运算器,进行加热炉Qf、Qa的控制。

当加热炉燃烧负荷发生变化时,例如,当工艺热负荷增加、对应燃料需求输出值(OPTIC)大于燃料实际测量值时,通过高选运算,输入空燃比(Rair/Fuel)运算器,通过乘法运算,将燃料的需求优先转换为对应的助燃空气需求,作为Qa控制的设定值,并将实际测量Qa作为前馈对比后输出,以控制风道挡板,确保助燃空气满足安全燃烧的需求。随着实际测量Qa逐渐增大,DCS将实际测量Qa输入Rair/Fuel运算器,基于可获得的助燃空气量,通过除法运算,计算出燃料量,该值与实际需求OPTIC通过低选运算后,作为Qf控制的设定值,并将实际测量Qf作为前馈对比后输出,以控制主燃料流量调节阀,实现阀门开度增大,提高Qf供给,确保加热炉热负荷平稳提升。

反之,当工艺热负荷减少时,对应OPTIC小于实际测量Qa计算的燃料量;通过低选运算,作为Qf控制的设定值,并将实际测量Qf作为前馈对比后输出,以控制主燃料流量调节阀,实现阀门开度减小,降低Qf供给。随后,当实际测量Qf与OPTIC高选后,控制加热炉Qa供给,随着实际测量Qf逐渐减小,对应的Qa也逐渐减小,实现了加热炉热负荷的平稳降低。

加热炉通过空燃比控制方案, 保证了加热炉热负荷增加时, 优先增大风道挡板开度, 提高Qa, 随后才提高Qf; 加热炉负荷较小时, 优先减小主燃料流量调节阀开度, 降低Qf, 随后才降低Qa。空燃比控制可以保证加热炉热负荷变化的操作过程中, 燃烧过程始终处于空气过剩的状态, 避免了燃烧负荷变化过程由于供氧不足造成的燃料气不完全燃烧、炉内出现可燃物聚集的安全隐患。

API 560 F3.2.2.2推荐【1】的平衡抽力、强制通风燃气加热炉的过剩空气系数(EA)典型范围为10%~15%。如果采用空燃比的控制,考虑到空燃比控制方案中空气先导、燃料滞后的特点,可以保证工艺负荷变化时,空气量充足,燃料能够完全充分燃烧。国外项目加热炉在燃烧设计实践中,都选取较小的EA(10%),可以保证加热炉安全燃烧、减低污染物排放量,同时也可提升加热炉的效率。

2 国内管式加热炉燃烧控制方案

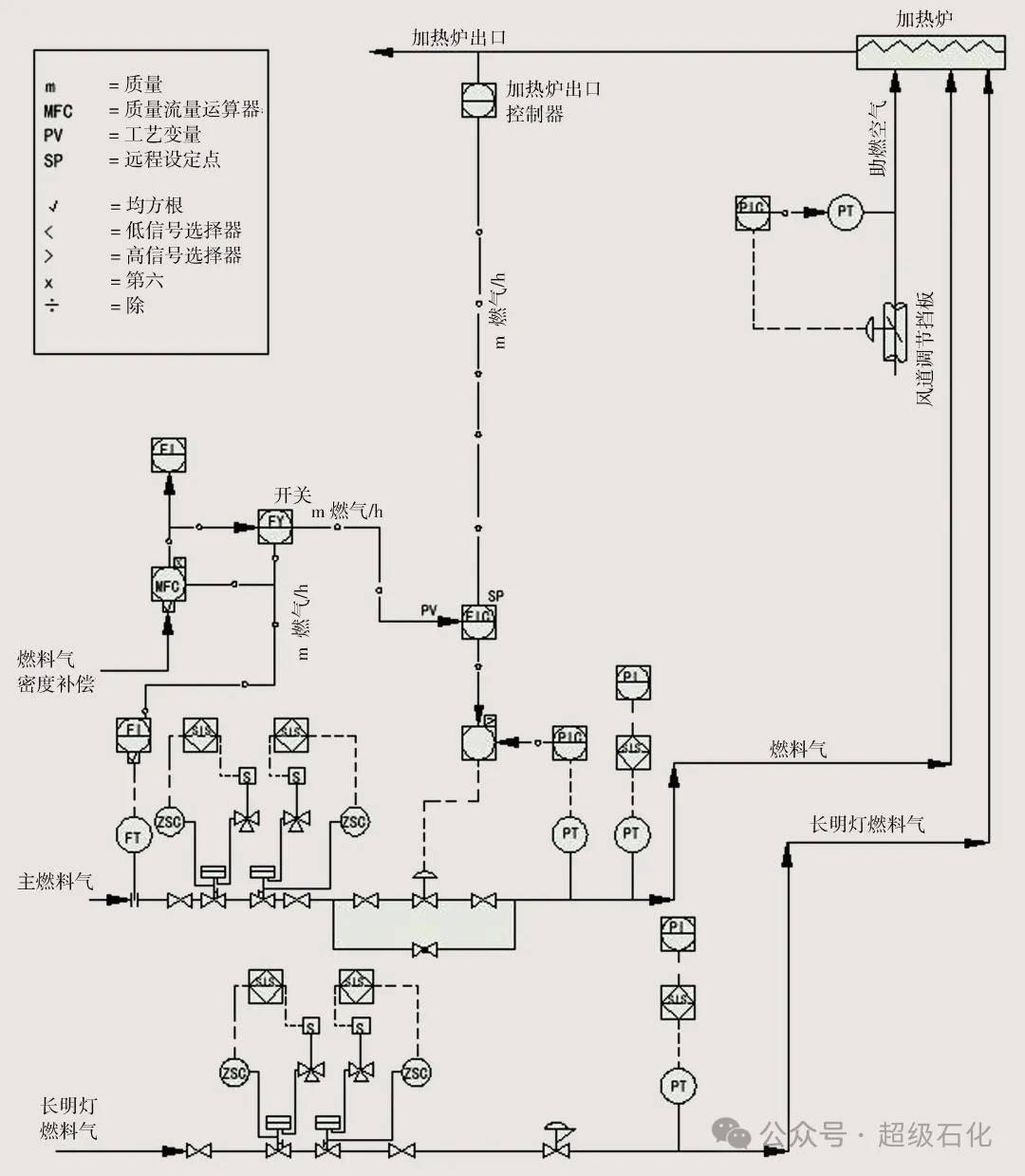

在国内项目中,加热炉的燃料供应侧和助燃空气侧分别进行单独控制。如图2所示,加热炉工艺介质出口温度测量值送入PID控制器,与设定值进行运算后,将对应燃料需求输出值(OPTIC)送入流量控制器运算器,并接收燃料实际测量的前馈值,进行加热炉Qf、Qa的控制。炉工艺介质出口温度(T)与燃料侧流量(Qf)或压力(Pf)串级控制燃料;空气侧采用氧含量(O2)或压力(Pa)、流量(Qa)单变量控制,以下简称“常规控制”。

常规控制的加热炉,助燃空气侧的控制通常有以下2种方式:

1) 通过供风系统的设置压力控制,合理选取燃烧风道的压力控制鼓风机的入口挡板开度或鼓风机电机变频,保证Qa的供给。当某个装置有几台加热炉设置联合空气预热系统时,通常在总风道进行压力控制,但该压力控制设定值往往根据最大热负荷(即Qa需求最大)的加热炉确定,该压力设定值较大的情况下,其他几台负荷较小的加热炉往往供风过剩,只能通过其支路风道调节挡板开度,人为增大局部阻力降,降低其余几台负荷较小加热炉的供风量。该方案会造成部分能量的损耗。实际生产中,合理设定压力控制值比较困难。

2) 通过设置炉内O2含量进行控制,该控制方式通常选择位于加热炉燃烧完全的位置,如辐射室顶部或对流室底部。该方式通过分析烟气组分中的O2含量来控制鼓风机的入口挡板开度或鼓风机电机变频。O2控制通常选用氧化锆分析仪。氧化锆类型的分析仪表利用对比气通过浓度差测量O2,常规分析仪T90响应时间很难小于10 s。燃料在炉内燃烧产生烟气,再加上烟气扩散至分析仪探头位置的时间,使得仪表采集的工艺变量通常是10多秒前的参数。采用分析仪表对燃烧产物进行分析、控制燃烧,滞后的效应比较明显。在实际生产中,加热炉挡板会出现反复且频繁调整的情况,实现理想控制目标——湿基2.5%(v,%)较难。

图2 加热炉“常规控制”典型流程

由于燃料供给和助燃空气供给单独控制,当加热炉工艺负荷增加时,炉出口温度控制器输出(OPTIC)控制主燃料调节阀开度,燃料供给会立即增大,与此同时,助燃空气量并没有快速增加,只有在燃烧后的烟气组分分析检测出O2不足时,才会增大风门挡板开度或变频提速,提高Qa供给。因此在负荷增加过程中, 就会短时间存在Qa不足、 燃料不能完全燃烧的风险。鉴于此, 国内项目加热炉燃烧设计实践中, 都选取较大的EA(15%)。(制氢炉、乙烯裂解炉通常是EA=10%)。

3 EA=10%和EA=15%工况比较

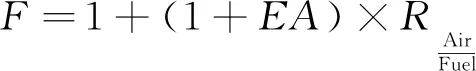

根据API 560 ANNEX G,Measurement of Efficiency of Fired-Process Heaters,Combustion Worksheet,天然气(CH4)理论燃烧空燃比Rair/Fuel=17.24 kg空气/kg燃料,标准低热值(hL)=50 000 kJ/kg。每kg燃料产生的理论烟气量F按式(3)计算。

(kg烟气/kg燃料)

(3)

EA=15%时,每kg天然气燃烧释放的烟气量F=20.826 kg;EA=10%时,每kg天然气燃烧释放的烟气量F=19.964 kg;由此可见,燃烧等量的燃料,采用EA=10%的设计,烟气排放总量相较于EA=15%工况减少4.14%。

假设1台工艺负荷HD=10 MW加热炉,其计算燃料效率(ef)为92%,EA=15%,按辐射散热损失(hr)约2%估算,对应排烟带来的热损失(hs)约为6%。若采用空燃比燃烧控制,EA=10%,通过反平衡法计算加热炉ef,相当于加热炉ef提高了约0.25%;该加热炉ef由92%提高至92.25%,EA由15%减小至10%。

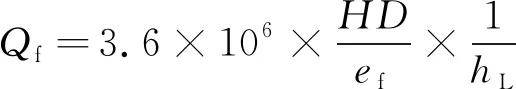

该加热炉的理论燃料量按式(4)计算。

(4)

式中: Qf——加热炉燃料量,kg/h;

HD——加热炉工艺热负荷 ,MW;

ef——加热炉计算燃料效率,%;

hL——天然气低热值,kJ/kg。

按每kg天然气产生2.74 kgCO2,年操作8 400 h,每m3天然气(标准状态)价格3.5元/m3,每度电价格0.55元计算,该加热炉主要的环保和经济效益对比如表1所示。

表1 加热炉主要的环保和经济效益对比

注1. 工况1:ef =92%,EA=15%;工况2:ef =92.25%,EA=10%。

2. 鼓风机+引风机轴功率按50 kW估算,轴功率比例计算以工况1为基准。

由表1可见,采用空燃比控制较常规控制,烟气总量下降了4.14%,1台工艺负荷10 MW的加热炉减少CO2排放约48.9 t/a,操作费用节省约11.54万元/a。

3 结语

通过上述分析和对比可知,采用空燃比控制和常规控制主要有以下区别:

1) 常规控制各变量(T、 Qf、 Pf、 Pa、 O2等)采用独立控制, 在DCS系统中单独设置, 回路之间不存在紧密的耦合关系, 逻辑清晰, 组态简单,不需要引入流量变量; PID调节、 整定较为容易。

2) 空燃比控制时,炉燃料侧和空气侧变量(T、Qa、Qf,Rair/fuel等)采用耦合控制,两侧回路之间存在紧密的耦合关系,流量参数需要考虑合适的温度、压力、密度等补偿,流量测量值换算与OPTIC输出值的高、低选运算需要准确整定,逻辑复杂,组态相对较难。

3) 从安全操作的角度来看, 常规控制在加热炉负荷增加时, 燃料优先增加, 短时内无法保证过氧燃烧, 可能出现局部燃烧不完全的情况, 炉内有可燃物聚集的风险; 空燃比控制在加热炉负荷增加时, 优先保证了供风, 随后再增加燃料, 保证了燃料任何时候都处于过氧燃烧中, 降低了可燃物聚集发生爆炸的风险, 提高了加热炉操作安全性。

4) 采用空燃比控制较常规控制,加热炉ef有所提高,公用工程消耗有所降低,操作费用有一定降低,提高了加热炉操作经济性。

5) 从环保角度来看,空燃比控制(EA=10%)较常规控制(EA=15%)减少了约4.14%烟气排放, 降低了CO2的排放量。