浅谈大型乙烯装置大塔整体吊装的统筹管理

摘 要:作为化工领域中的龙头核心装置,乙烯装置具有体量大、流程复杂、建设周期长等特点。而乙烯大塔吊装进度管理对整个乙烯装置的建设进度具有决定性作用。通过科学合理的策划管理,充分优化大塔的设计、采购、制造、运输、整体“穿衣戴帽”(即对大塔的附塔管线、梯子平台、保温保冷及电气仪表等相关部分的全部安装工作的简称)模块化及吊装的管理工作,可为乙烯装置及项目整体建设进度提供保障。

关键词:乙烯装置 大塔吊装 项目管理 进度管理

近年来,作为化工领域龙头装置的乙烯装置如雨后春笋般陆续建设起来,而乙烯装置中的大塔作为装置的核心大件设备,在整个装置乃至项目建设过程中占有重要地位。大塔吊装是项目核心装置乙烯装置的关键路径,做好大塔吊装进度管理工作可为整个项目超大型吊车(2 000~4 000 t)合理利用、土建预留、装置总图竖向施工及后续安装施工的尽早开展奠定坚实的基础,为安装无土化、环保施工创造良好条件。其进度管理水平将直接影响项目整体进度、安全、质量及费用的管理水平。

基于以下原因,大塔吊装必须做专题统筹计划:

1) 超大型吊车的稀有性和高昂的使用费用,要求合理统筹安排使用周期。

2) 吊车站位、大塔起吊预留位置和行走路线要占用装置很大空间,对乙烯装置的整体进度影响极大,是整个装置计划中最关键路径之一。需合理策划,尽量最小化对地管施工预留、其他设备基础、管廊基础、道路等的影响。

3) 塔体应尽量“穿衣戴帽”、整体吊装,做到塔起灯亮,避免二次吊装和脚手架的搭设,对项目进度、费用、安全都非常有利。

4) 塔的整体吊装影响专业很多,仅设计方面就需要工艺、配管、材料、应力、设备、仪表、电气、土建等专业配合,项目上更需业主、设计、施工、采购、供货商、大件吊装等单位配合,需统筹策划。

乙烯装置大塔以整体模块化吊装、最终实现塔起灯亮为整体安装工作结束的目标。其管理工作具有专业覆盖面全、超大型机械施工及多家单位协调施工难度大的特点,同时还要避免因安装漏项带来的二次高空作业风险。大塔吊装的进度管理工作,应从设计、制造、运输、地面“穿衣戴帽”、吊装就位等几方面做好严密进度计划策划及界面衔接工作,确保乙烯整体建设进程。本文以中石化某项目乙烯装置为基础,以大塔设计、制造、安装过程为主线,分析进度管理相关工作及几点经验。

1 乙烯装置大塔概况

乙烯装置中,混凝土总量44 000余m3,钢结构总量20 000余t,管道焊接总量110余万吋径,设备总量530余台,其中大塔数量共计18台。部分大塔在乙烯装置中的分布见图1。

图1 乙烯装置主要大塔分布

根据乙烯装置18台大塔的总质量、高度及其他设备参数,确定每台塔所需要的人力投入及对应型号的吊车及数量。充分考虑乙烯装置规模较大、装置内设备多、布置紧凑等特点,在吊装过程中务必要科学合理地做好吊装策划工作,并依据大塔设备吊装场地特点,合理规划大塔到场时间及“穿衣戴帽”周期等事宜,确保大塔顺利吊装。

乙烯装置18台大塔中的5台大塔需使用4 000 t吊车,分别是急冷油塔、急冷水塔、乙烯塔、1号丙烯塔、2号丙烯塔;6台需使用1 250 t吊车。大塔设备吊装吊车使用统计见表1。

表1 乙烯装置大塔吊装吊车使用统计

2 前期策划

项目前期(基础设计阶段)就要制定大塔专题计划,包括以下几个方面。

2.1 设备布置的确定

布置方案除满足工艺等需求外,还需邀请施工专家、吊装和运输专家一起确定大塔的运输、卸车方案位置、吊装方案、地基处理、吊车走位路线等。

2.2 确定大塔组对方案

原则上尽量采取整体到货方案,如因运输原因分段到货,建议在基础附近组对完成后整体吊装,如确实困难,也要将顶段尽量加长并将顶段“穿衣戴帽”。

2.3 大塔卸车方案位置、吊装方案、地基处理、吊车走位

大塔卸车方案位置、吊装方案、地基处理、吊车走位图确定时,一定要兼顾其他地管、基础等施工,尽量将影响降到最低,并将此部分的施工方案和计划作为大塔专题计划的一部分。

2.4 大塔专题计划考虑的因素

大塔专题计划应考虑以下因素:工程图的出版;塔内件的请购;管口方位的确定;附塔梯子平台的确定;附塔预焊件的确定(包括梯子平台预焊件与管道支撑预焊件);塔内件支撑件的数量、标高和方位及提交设备制造厂的时间;附塔管线、管件、管架、保温、保冷、伴热(含弹簧架、保冷管托和垫块)的设计和请购;仪表保温箱、导管、电缆、附塔仪表件的设计和请购;电气灯具、电缆等的请购;吊耳方位和形式的确认;厂家图纸的提供和设计确认时间;现场无法安装的塔内支撑件、分布器等;设计单位,塔器制造厂,内件厂商,吊装和施工、运输单位的专题对接会。

因参与专业和单位较多,计划的无缝衔接和跟踪至关重要。

3 乙烯装置大塔设计进度管理

3.1 大塔设计管理工作简述

18台大塔按照制造周期进行分类,其中急冷油塔、急冷水塔、乙烯塔、1号丙烯塔、2号丙烯塔、碱洗塔及碳三洗涤塔为长周期设备,制造周期为10~13个月。剩余大塔为次长周期设备,制造周期为8个月左右。因此长周期大塔设备工程图必须在基础设计阶段完成并具备请购条件。

3.2 大塔设计优化建议

1) 因大塔设计参与专业较多,又需塔内件厂家密切配合,所以,大塔厂家装配图的最终确认成为一个关键路径。必要时需组织专题会议进行沟通确认,避免由于装配图确认时间过长造成延误。

2) 设计管线及平台位置的优化。塔器吊装时,在吊耳上部都会预留空间,有时会发生起吊时吊装绳与吊耳上方的附塔管线和梯子平台相切的情况。为了减少此种情况发生,要在前期就与设计对接管线、平台、吊耳位置,进行精确放样,通过调整吊耳位置、增加平台,甚至是更改管线位置来避免被动预留,以免造成需二次作业的情况。这样既可节省恢复时大量的架设和吊车的成本,同时也可减少高处作业的安全风险。

3) 施工工作界面优化。塔器“穿衣戴帽”时,施工周期紧,耳板和垫板的焊接工作要尽量通过与设计单位及时沟通在制造厂阶段完成,这样可有效推进项目整体进度,保证质量,节省成本。

4 乙烯装置大塔制造进度与运输管理

4.1 大塔设备催交催运管理工作

1) 首先要充分做好催交前准备工作,掌握设备工艺特点及制造难点,了解制造厂设备制造能力和制造厂生产运行状况;其次是充分做好现场与制造厂之间的制造进度对接工作,深入落实各制造环节进度周期,明确各环节所需材料采购周期;最后是落实各制造环节责任人及整体制造负责人,确保对接协调过程畅通。

2) 对出现有滞后倾向的大塔设备进行提前预测,分析原因,重点催交。催交可采用派驻专人驻厂催交的方式,实时跟踪各个制造环节(如组对工位),并与施工现场积极沟通,同时每周采用书面进度报告通报相关人员及主管领导,由项目管理人员进行不定期到厂催交。必要时上报公司主管领导,请其进行到厂催交,尽量将进度损失挽回或降至最低。

3) 根据大塔设备制造计划进行实时对比,分析进度偏差原因,并督促制造厂拿出纠偏措施,如延长制造作业时间、加大人员投入、部分制造作业外包等。

4) 资金支持。严格按照大塔设备制造进度向制造厂拨付预付款及进度款,给予充分的资金支持。

5) 与制造厂、起运公司及业主充分对接大塔设备运输方案,确定运输形式,明确运输时间。运输时间必须满足现场大塔吊装整体计划,尤其是采用4 000 t吊车的5台大塔,到达施工现场的时间必须严格按照项目进度计划执行。

6) 确定各方责任和合同范围,在与制造厂、起运公司及业主的合同条款中必须清楚体现,防止出现漏项及扯皮现象。

7) 当进度催交与质量有冲突时,必须先保证质量。

4.2 影响制造、运输及到达摆放位置进度分析

因某个环节出现问题,很容易造成放大效应,从而造成大塔安装周期严重延长。因此,需加大设备就位前的每个环节的管理力度,全面做好大塔设备信息跟踪工作,及时通报相关单位的相关人员,充分提高关注度,确保大塔设备严格按照计划周期顺利完成。

1) 关注厂商的制造能力。有的厂商生产任务过重,而大塔所占工位很大,对热处理炉的要求也很高,一旦同时有几个大型设备同时或有交叉期制造,会出现因工位不够造成进度延误。

2) 大塔运输要使用大吨位船只,因此,运输船只的船期落实,也应列入项目需关注的方面。为避免在运输过程中因运船资源紧张造成大塔运输拖延,应提前制定运输方案,定好运船周期安排。

3) 同时要关注在运输过程中气候因素(如台风等天气因素)和国家管控相关规定,并采取有效措施规避运输时间过长的问题,确保安全。

4) 做好大塔设备运输跟踪事宜,并提前与相关单位(如码头、短倒运输、业主、施工、吊装单位等)召开专题会议充分沟通,做好码头卸货方案,将具体时间、到达位置等信息进行实时通报,避免发生大塔设备仅因卸船时间过长而造成大塔安装延误事件的情况。

5) 提前做好短倒运输策划。因大塔的质量和外形都属于超限设备,在道路宽度、转弯半径、地基处理、沿途障碍物(包括管廊预留)都需予以充分考虑,合理规划运输路线,并进行实地测量,同时还要做好相关单位的协调工作。

5 乙烯装置大塔吊装前进度管理工作

5.1 大塔附塔材料请购管理

大塔附塔材料具有涉及面广、量不大但很杂的特点,必须做到采购齐全,避免出现漏买事件,保障大塔附塔施工的完整性,避免高空二次施工。鉴于以上特点,务必做好以下管理工作:

首先,项目组组织设计、控制人员及相关施工单位充分对接,确认大塔附属材料的名称及数量,并列出材料详细清单,审核确定。

其次,详细对接大塔附塔安装计划,充分明确大塔附塔材料的到货时间。严格落实材料计划到货情况,认真分析到货偏差原因及措施。

最后,围绕大塔附塔材料不间断、高频率地召开详细对接会议,针对每项材料到货事宜,务必对接落实到位。不放过任何一项材料到货问题,并定期将材料情况及时通报设计单位进行核准,防止漏项。

5.2 大塔吊装预留区域策划

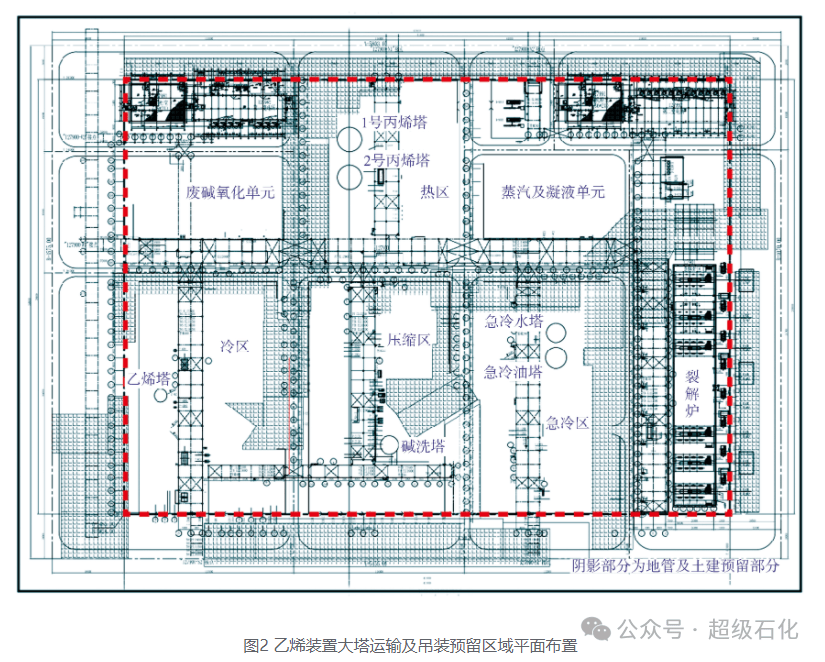

乙烯装置大塔施工中,因涉及4 000 t大型吊车行走及吊装作业,因此在装置中合理优化吊车行走及吊装区域预留空间显得尤为重要,原则为尽可能减少装置内的预留空间,充分为土建及地管等地下施工提供最佳作业范围。在建设前期要充分与大件运输及吊装单位对接行驶路线及吊装位置。根据近年乙烯装置建设经验,在预留占地中除了急冷油塔和急冷水塔周围吊装需预留一小部分外,其余区域地下工程基本没受到影响。乙烯装置大塔运输及吊装预留区域见图2。

5.3 大塔“穿衣戴帽”施工进度控制

5.3.1 技术准备工作

1) 需用图纸

a) 管道:单线图、管支架图集、模型、流程图等;

b) 梯子平台相关图纸及图集;

c) 保温:设备本体图;

d) 设备:设备本体图、设备摆放图、鞍座运输图、吊耳图。

2) 施工准备内容

a) 支墩预制。先根据设备摆放图、鞍座运输图进行支墩制作,现场放样,明确现场预留地区,提前布置支墩/钢板;制作支墩时需考虑塔近地端距离,其高度要满足塔底的梯子平台或管线施工。

b) 基础复测,包括基础标高实际测量、基础标识、螺栓间距、对角螺栓距离及螺栓数量。

c) 核算图纸工程量,主要目的是提报核实材料,避免遗缺。

各专业图纸工程量计算需重点关注以下方面:

管道方面重点关注仪表导压管是否伴热、特殊件是否采买;

梯子平台方面重点关注悬臂梁成品件;

设备方面重点关注垫铁数量和规格。

d) 附件分布放样。通过CAD或3D软件进行放样,需画出塔侧视和俯视图,主要表现要素应为附塔管线分布位置、梯子平台分布、支墩位置与其他安装附件的位置关系以及塔摆放角度。

e) 判断吊装方位。吊装方位复核最好选取多个角度,可根据管口角度、放空与气相线中心线、铭牌、吊柱、重沸器出口、吊耳、吊柱进行复核。

f) 安装预留放样。安装预留的主要原因包含三类,一是影响溜尾吊车甩杆,二是鞍座摆放位置导致平台管线无法安装,三是吊装绳与塔体上的梯子平台等相切。

5.3.2 大塔“穿衣戴帽”的施工组织应注意事项

大塔“穿衣戴帽”的施工组织应注意以下事项:

1) 脚手架搭设。根据技术准备时的放样,综合考虑梯子平台、附塔管线、保温施工顺序及需求,搭设通长脚手架。根据经验,塔器的最优摆放方位为梯子平台分布在两侧稍微偏上的位置,附塔管线集中分布在正上方区域。

搭设脚手架时,在梯子平台集中一侧应预留梯子平台位置,并在梯子平台处使用短架杆,用卡扣连接,平台安装完毕后再进行恢复;附塔管线一侧则应注意架设平台高度,避开管线及管支架位置。

2) 平台安装尽量在绝热保护层施工前进行。在局部绝热保护层完成后即可组织各个专业进行现场确认,以便于拆除作业脚手架。

3) 对于较大塔器,各专业可分别从不同位置同时开展工作,如保温从裙座向塔顶方向施工,梯子平台从塔顶向裙座方向施工,施工至中间段再换边进行施工。这种施工方法的优点是可以分散紧迫的架设搭设和架设修改工作,但对施工进度过程控制要求较高。

4) 制定由于不可避免的放线误差而导致的安装件相互干涉问题的解决方案。

5) 过程中发生的施工问题及时与设计人员联系沟通,尽快确定解决方案。

6) 过程中的质量控制,主要包括焊接质量、放线质量、文明施工、防腐、无损检测、热处理、跟踪检测和资料报验等过程。

5.3.3 重点关注的问题

施工过程中需重点关注以下问题:

1) 热处理设备垫板是否有实际位置偏差;

2) 因吊装导致无法安装时应如何预留,以及塔起吊后如何安装;

3) 当支架支撑在平台上时,应做好重点交底,并提醒施工人员;

4) 预留管段是否合适,是否便于吊装安装,管支架是否在同一轴线上;

5) 钢格栅与平台主梁、副梁是否有偏差;

6) 提前制定塔起吊悬停、补装受到鞍座支撑部位影响时的施工方案;

7) 设备法兰等级与管道法兰等级是否相同。

5.4 4 000 t吊车吊装顺序建议

因4 000 t吊车对整个装置建设影响最大,所以对采用4 000 t吊车吊装的5台大塔设备的吊装进度管理尤为重要,务必从到货顺序、“穿衣戴帽”施工周期、吊装顺序等方面全方位综合考量,并重点考虑因大塔到货顺序及“穿衣戴帽”施工进度偏差等原因,及时做出吊装调整。结合以往项目经验,建议先吊装急冷水塔和急冷油塔,然后4 000 t吊车绕开裂解炉红线外一侧,从装置侧面行走,对2台丙烯塔进行吊装,或先吊装乙烯塔,最后再吊装2台丙烯塔。乙烯装置大塔吊装所需4 000 t吊车使用统计见表1。某乙烯装置4 000 t吊车吊装大塔“穿衣戴帽”周期统计见表2。乙烯装置2号丙烯塔吊装见图3。

6 结语

乙烯装置大塔吊装工作是集EPC总承包、设备制造厂、施工单位、大件起运公司及业主监理等单位共同协同配合才能完成的。其安装对乙烯装置的建设进度影响很大,需协调界面多,而且复杂。因此, 大塔安装工作必须统一指挥, 业主方必须派出具有一定协调能力、 决断能力及通盘考虑能力的管理人员进行协调管理。各相关单位发挥各自的优势, 团结一致, 充分做好大塔安装工作, 才能为乙烯装置顺利建成投产奠定坚实的基础。