石油化工氨法脱硫蒸发加热器泄漏原因分析及对策

摘 要:文章重点分析了氨法脱硫蒸发加热器的腐蚀机理,找出了氨法脱硫装置中蒸发加热器的主要腐蚀原因是氯离子点腐蚀及硫酸铵浆液结晶颗粒的冲刷腐蚀。通过对不锈钢316L、钛金属ta2、双相不锈钢SAF 2507 等3种材质管束在蒸发加热器中的使用情况进行对比分析,提出氨法脱硫蒸发加热器选材优化建议。同时,结合实际运行经验,提出了改变循环液pH值和降低循环液中氯离子浓度、控制进入蒸发加热器浆液含固量及加热器管束入口增加防磨套管等措施,可以有效减缓硫酸铵浆液对蒸发加热器管束的腐蚀。

关键词:氨法脱硫 硫酸铵循环液 蒸发加热器 腐蚀机理

氨法脱硫属于湿法脱硫,具有高效率、低耗能、无新增污染物的特点,近年来在燃煤火力发电厂烟气的脱硫技术中得到广泛应用。但是,高浓度硫酸铵循环浆液会对流经的泵、容器、管道等产生腐蚀【1-2】,其中对蒸发加热器腐蚀更为严重。因此,蒸发加热器的安全运行成为燃煤火力发电厂氨法脱硫装置平稳、长周期运行的关键。

1 氨法脱硫的基本原理及工艺流程分析

氨法脱硫工艺一般由吸收塔和浓缩塔及后处理装置构成。在脱硫吸收塔中,烟气与循环浆液逆向流动,烟气中的二氧化硫被脱除,脱硫效率可超过95%,使烟气得到净化,达到国家污染物排放标准的要求。

氨法脱硫装置中,40%~50%硫酸铵的循环浆液(密度约为1 230 kg/m3)通过泵取出,存储至浓浆罐中。硫酸铵循环浆液在加热器与结晶器之间循环流动,物料经过蒸发加热器加热升温,达到在结晶器内闪蒸脱水的目的。结晶后的含固相硫酸铵浆液(含固10%~20%)由排出泵输送至旋流分离器进行固液分离。脱硫蒸发加热系统流程见图1。

图1 脱硫蒸发加热系统流程

2 蒸发加热器腐蚀情况

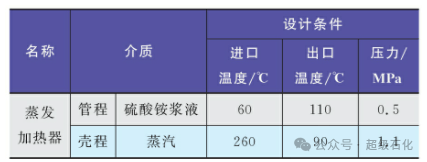

硫酸铵是一种强酸弱碱盐。硫酸铵循环液中的氯离子及氟离子浓度较高,会对金属管道、阀门、泵等设备产生腐蚀。国内某燃煤火力发电厂烟气脱硫装置投产以来,金属设备腐蚀严重,以蒸发加热器尤为典型。蒸发加热器设计为固定管板、单管程结构,以管束内径核算传热面积为100 m2,折流板间距720 mm,换热器管壳、管板及管束材质均采用不锈钢316L,投用半年后管束腐蚀泄漏,投用1年整个换热器由于腐蚀严重,无法使用。随后将蒸发加热器换热管更换为工业纯钛ta2,运行半年后,又出现管束冲蚀减薄泄漏、管束与管板焊接处脱焊。之后又将管束材质重新设计为双相不锈钢SAF 2507【1】。表1为蒸发加热器设备工艺参数。

表1 蒸发加热器设备工艺参数

蒸发加热器加热管束采用不锈钢316L时,泄漏点主要为管束与管板焊接焊缝,如图2所示。加热器管束更换为工业纯钛ta2后,使用半年又发生管束泄漏,对管束整体进行涡流检测,结果显示,入口段区域管束减薄1.0~1.3 mm,管束中间及出口部位壁厚正常,如图3所示。两种金属材料泄漏点均位于管束入口处。该处物料状态为液固两相流,流场复杂、工况恶劣。

3 蒸发加热器腐蚀机理分析

对现场蒸发加热器硫酸铵浆液进行取样分析,结果见表2。

表2 蒸发加热器硫酸铵浆液取样分析结果

注:表中%为质量百分比。

由离子聚集分布及腐蚀外观特点可见:硫酸铵浆液对蒸发加热器的腐蚀主要包括点腐蚀和磨损腐蚀,腐蚀机理分析如下。

3.1 氯离子点腐蚀

采用湿法脱硫工艺时,煤中含有的氯化物燃烧生成的氯离子被硫酸铵浆液吸收进入循环【1】,无法随硫酸铵排出蒸发干燥系统。硫酸铵浆液不断蒸发浓缩,溶液中氯离子含量升高,装置长周期运行后循环系统中氯离子质量含量可达0.6%~3.2%。电厂或其他工艺补充的新水本身也含有氯离子,在硫酸铵浆液循环蒸发过程也无法排出系统。

在管道长周期的循环情况下,硫酸铵浆液中的高浓度氯离子与不锈钢表面的阳离子发生反应,生成可溶性的氯化物被浆液带走,在管束或者设备表面逐渐发展形成点蚀,继而发展为“孔蚀”【1】。一般情况下,氯离子浓度越大,硫酸铵浆液温度越高,金属材料的腐蚀速率越大【3】。蒸发加热器内一般是高温的水蒸气和硫酸铵浆液换热,溶液温度较高,金属腐蚀更加严重。

3.2 磨损腐蚀

金属的磨损腐蚀一般是由于化学腐蚀与磨损协同作用造成的【4】。当腐蚀溶液静止或速度很低时,对金属表面的磨损腐蚀作用很小。当流体高速运动时,腐蚀介质中颗粒以较高的速度冲刷金属表面保护膜,产生磨损,相对来说,速度越高,腐蚀速率越快【5】。磨损腐蚀速率与腐蚀液温度相关,温度升高,金属强度降低,抗磨损腐蚀能力减弱【6】。

脱硫循环浆液中的硫酸铵颗粒在流动过程中,会对设备表面造成冲刷磨损。在高速旋转的泵叶轮、蜗壳处,阀门节流处,管道弯头等浆液流速较高处,循环浆液冲刷速度较大,磨损腐蚀速度显著增大。蒸发加热器管束入口处硫酸铵浆液压力、速度突变,颗粒冲刷更加严重。

4 蒸发加热器管束选材分析

根据以上磨损机理可知,蒸发加热器磨损主要是点蚀和管束的磨损腐蚀。下面分别对蒸发加热器的3种选材,即不锈钢316L、工业纯钛ta2、双相不锈钢SAF 2507进行分析。其中,金属材料的化学成分见表3,金属材料的力学性能见表4。

由表3和表4中3种金属材料对比可见,双相不锈钢SAF 2507中铬含量最高,金属硬度290(HV),比不锈钢316L和工业纯钛ta2高,其抗拉强度、屈服强度也是3种金属中最高的。材料的硬度与耐磨性成正相关,硬度越大,耐磨性越好。3种金属中,双相不锈钢SAF 2507耐磨性最好,不锈钢316L次之,工业纯钛ta2最差。

4.1 不锈钢316L

不锈钢316L具有耐均匀腐蚀能力【7】,但在氯离子、氟离子浓度较高的溶液中,阴离子对金属表面的保护膜具有较强的破坏作用,在金属表面,尤其是焊缝处易发生点蚀,并逐步形成应力腐蚀源【8】,最终导致设备因腐蚀失效而损坏【9】。

不锈钢316L在氯离子浓度低于2 000 mg/L的环境中性能优良【10】。由于硫酸铵浆液中存在高浓度氯离子,加热管束采用不锈钢316L管材时,一般运行3~6个月,其点腐蚀就会造成管束与管板处焊缝发生大面积泄漏,使加热器可靠性无法得到保证。

4.2 钛金属

钛的耐腐蚀性主要依赖于金属表面自然形成的二氧化钛,其无论在氧化还是酸碱等腐蚀介质中都表现出良好的耐腐蚀性【11-12】。采用工业纯钛ta2加工制作的加热器管束,因钛的耐腐蚀性,可以有效抵抗硫酸铵浆液中高浓度氯离子的腐蚀【13】。湿法脱硫装置中,硫酸铵循环浆液的温度一般在50~90 ℃,在此温度间,钛表面生成一层极薄的致密的氧化物保护膜,具有很强的抗腐蚀性。

加热器管束采用工业纯钛ta2材质时,虽然工业纯钛ta2耐高浓度氯离子点腐蚀,但由于钛金属不耐冲刷腐蚀,运行6个月后,因硫酸铵固液两相流对管束入口冲刷严重,管束入口整体减薄70%,无法实现蒸发加热器长周期稳定运行。

4.3 双相不锈钢

双相不锈钢SAF 2507具有奥氏体和铁素体双相组织和性能【14】,其在腐蚀方面具有良好的抗点腐蚀能力,且强度高、硬度大,故还具有很强的耐冲刷腐蚀性能【15-16】。在含沙介质试验中,SAF 2507要比奥氏体钢具有更好的耐颗粒冲刷腐蚀能力,尤其是硫酸铵浆液在蒸发加热器循环过程中含有较高浓度的硫酸铵颗粒【17】,在此情况下,则更凸显出SAF 2507耐颗粒冲刷腐蚀的优势。

不同的防腐材料,其抗腐蚀性、耐冲刷等特性均存在差异,在进行耐腐蚀材料设计选材时,应依据设备工艺条件,如介质腐蚀性、温度、是否含有颗粒等综合考虑,合理选材。蒸发加热器内硫酸铵浆液属于固液两相流动,存在氯离子点腐蚀和结晶体磨损腐蚀,且介质运行温度较高,应该选择既耐点腐蚀又耐磨损腐蚀的材料。

在湿法脱硫装置中,硫酸铵浆液既存在氯离子腐蚀又有固体颗粒冲刷,运行环境恶劣。因双相不锈钢SAF 2507兼具高耐腐蚀性和高耐磨性的特点,且具有良好的综合抗腐蚀特性,因此,适用于湿法脱硫装置的硫酸铵浆液环境。根据实际运行经验,将蒸发加热器管束材质更换为双相不锈钢SAF 2507后,系统运行稳定,3年内未发生点蚀泄漏,同时,经涡流检测,管束厚度正常。

5 腐蚀防护的工艺措施

由于氨法烟气蒸发加热器腐蚀环境苛刻,在合理选材的基础上,还需从施工工艺及运行参数控制上预防和控制加热器管束腐蚀。

5.1 严控加热器制造施工工艺

严控金属制造质量可以有效减少设备运行中腐蚀失效。金属腐蚀一般多发生在焊缝处,设备组装中焊接质量控制非常重要。对蒸发加热器管壳、管束原材料质量要在管壳焊接、管束与管板焊接(尤其异种钢焊接)前就做好严格把控,并做好专项焊接工艺评定,在试板的拉伸、弯曲等力学性能试验合格后,方能投入使用【1】。焊接过程应严格执行焊接工艺,尤其是管束与管板焊接采用胀接与焊接相结合的情况。焊接表面处理光滑,减小表面粗糙度,避免焊缝表面出现凹坑、污点。蒸发加热器制造过程中业主可安排设备监理师对设备制造过程进行监督。

5.2 控制浆液pH值、减少浆液氯离子浓度

硫酸铵为强酸弱碱盐,脱硫循环液呈酸性,酸性环境更利于烟气中二氧化硫的吸收,但酸性条件下对金属的腐蚀亦增强。提高pH值,尤其是在碱性环境下,对设备腐蚀减弱,但锅炉烟气二氧化硫吸收速度降低,且易造成氨逃逸等现象。因此,工业现场脱硫循环液pH值推荐控制在5.0~6.0之间。

浆液中氯离子含量越高,金属点腐蚀越严重。蒸发循环系统中氯离子在浆液循环过程中逐渐浓缩累积。装置运行后期,硫酸铵浆液中氯离子含量会大增,对工作温度较高的蒸发加热器腐蚀加剧,因此,脱硫系统必须严格控制氯离子浓度,避免超越上限运行。装置现场可通过合规排放来控制氯离子浓度,也可以直接销售硫酸铵浆液,既可以有效降低塔内氯离子浓度,又节省了蒸发结晶运行过程的能耗。

5.3 控制进入蒸发加热器浆液含固量

蒸发结晶器内存在气、液、固三相流动,负压闪蒸形成的硫酸铵晶体向结晶器下部移动,蒸发结晶器内晶体浓度较高的浆液有部分会被吸入蒸发加热器。在液固两相流场中,液相夹杂固体对设备表面进行冲刷,尤其是对蒸发加热器的管束入口冲刷力更大,容易造成入口部位磨损腐蚀。

为解决结晶器内固液分离不彻底的问题,减少硫酸铵固体进入加热器造成管程磨损,对结晶器进行改造,将蒸发结晶器底部容积增大,以增大晶粒沉降区。结晶排出泵从底部沉降区中下部位取料,提高干燥流程经济性,增加回流,保证浆液能够不断旋流。增大结晶器与蒸发加热器稀液取出口距离, 可以大大减少取出液含固量, 减小对蒸发加热器管束的磨损。另外, 在蒸发结晶器内增加导流筒, 可避免回流扰动将部分固体颗粒旋至蒸发加热器入口。

5.4 蒸发加热器管束入口增设防磨套管

为降低固体颗粒对管束入口段的冲刷强度、避免磨损、消除因磨损造成的设备损坏,可以在管束入口处增设防磨套管。防磨套管承插入蒸发加热器管束内200 mm,材质与管束材质相同,防磨套管管板与蒸发加热器管板用合金螺栓固定,使用过程中根据防磨套管磨损情况定期检查、更换。在相同工艺条件下,采用该方法可使蒸发加热器管束使用寿命提高一倍以上。

6 结语

硫酸铵浆液氯离子的点腐蚀及硫酸铵固体颗粒的冲刷磨损腐蚀是导致蒸发加热器腐蚀失效的主要原因。与不锈钢316L和钛金属相比,双相不锈钢SAF 2507在循环液温度较高、且既有氯离子腐蚀又有颗粒冲刷腐蚀的硫酸铵浆液中,具有优良的综合抗腐蚀性能。

此外,通过优化运行,采取控制浆液的pH值、降低浆液氯离子的浓度、控制进入蒸发加热器浆液含固量及在加热器管束入口增设防磨套管等措施都可以有效减缓硫酸铵浆液对蒸发加热器管束的腐蚀,提高设备的可靠性和使用寿命。