中石油辽阳石化催化裂化装置烟气轮机结垢物的原因分析及预防措施

摘 要:烟气轮机(简称烟机)是催化裂化装置余热回收系统的核心设备,直接关系到装置的平稳运行、安全生产及节能降耗。文章结合某石化公司220万t/a重油催化裂化装置烟机结垢现象进行原因分析,结果表明:催化裂化装置更换催化剂后,催化剂本身黏度、烟机内催化剂细粉浓度以及细粉因受到叶片高速旋流而产生的离心力是导致烟机结垢的关键因素。针对上述原因,提出了保证烟机长时间稳定运行的预防措施和建议。

关键词:催化裂化装置 烟气轮机 结垢 催化剂 预防措施

催化裂化是原油二次加工的主要装置,特别是在生产以燃料油为主的炼厂中,其对全厂的物料平衡和经济效益都起着重要作用。烟机是催化裂化装置余热回收系统的核心设备,其运行工况的好坏直接影响着催化裂化装置的长周期稳定运行以及装置能耗。某石化公司220万t/a重油催化裂化装置,加工原料为渣油加氢装置的加氢重油,采用兰州某石化研究院开发的LPC-75型催化剂,在2019年7月大检修后,已平稳运行一年多。为了提高丙烯收率,将催化剂更换为长岭MAC催化剂。换剂后,发现烟机结垢,遂采集烟机静叶片、动叶片叶根、动叶后衬环结垢物进行结垢物剖析。

1 结垢物剖析

烟机静叶片、动叶片叶根、动叶后衬环结垢物为灰白色粉末,如图1所示。

图1 烟机静叶片、动叶片叶根、动叶后衬环结垢物

利用能谱仪、电感耦合等离子体发射光谱仪(ICP)和元素分析仪对结垢物的元素组成进行定性定量分析,结果表明,烟机静叶片、动叶片叶根、动叶后衬环结垢物主要含有O、C、Si和Al元素,见表1。

表1 结垢物中主要元素种类及含量 w,%

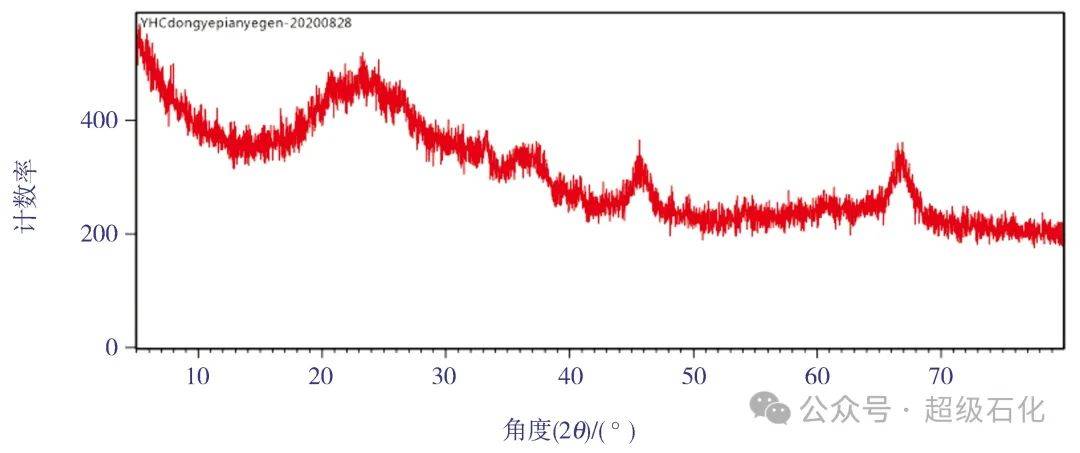

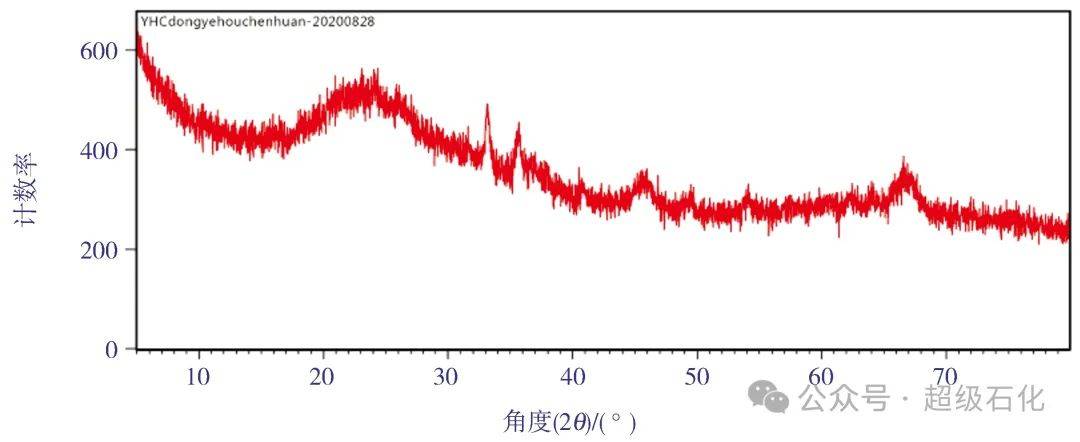

3处结垢物的X射线衍射仪检测结果表明:其中基本不含结晶物质,其XRD谱见图2~图4。

图2 催化裂化烟机静叶片结垢物的XRD谱

图3 催化裂化烟机动叶片叶根结垢物的XRD谱

图4 催化裂化烟机动叶后衬环结垢物的XRD谱

根据表1和图2~图4分析可知:

1)采集的样品结垢物主要是Si和Al的氧化物,金属Fe、Ni、V、Ca和Mg含量较少。结垢物中Si、Al的氧化物主要来源于催化剂,金属主要来源于催化原料,经过反应再生后沉积于催化剂上。

2)结垢物中无结晶态物质,说明催化剂中的SiO2及Al2O3等在高温作用下发生了相态的转变。

2 结垢产生原因分析

烟机结垢现象在炼厂普遍存在。结垢物的形成过程为:催化剂细粉进入烟机内部后,在分子间作用力、静电吸附力的作用下,细粉颗粒在表面粗糙的烟机叶片或围带金属上长时间停留,同时,在气溶胶的沉积作用下,细粉的沉积量进一步增加,为后续细粉颗粒的烧结提供了条件。随着结垢物表面变得越来越粗糙,细粉颗粒越积越多,结垢物逐渐增厚。

催化剂本身黏度、烟机细粉浓度以及受到的冲击力是导致烟机结垢的关键因素,催化剂沉积金属质量分数增加、旋风分离器分离效率低、再生器超负荷运转等都会对烟机结垢起间接促进作用。具体的结垢原因分析如下。

2.1 催化剂细粉的影响

催化剂经过剧烈的摩擦磨损产生了高浓度细粉,导致催化剂存在发生物理和化学沉积、烧结的可能。在工业生产中,由于催化剂颗粒度较小,它们之间经过外界的作用可能会发生剧烈的摩擦,在这个过程中会有静电电荷产生,导致催化剂被吸附在烟机叶片上。

2.2 催化剂上附吸金属对结垢的影响

Fe、Ni、Ca等金属在催化剂表面沉积,经高温反应形成凸起,经过不断循环流化,被磨损成细粉。这些金属细粉对SO2和CO2等气体具有很强的吸收能力,能够与其形成低熔点的共熔物,并在静电作用下粘结。有研究表明:Fe、Ni、Ca等金属含量低的催化剂经高温烧结后仍然松散,而金属含量高的催化剂形成的垢块结实。

2.3 原料油影响

部分原料油在反应气化段未完全汽化,而未汽化油具有很强的黏性,会在催化剂细粉表面沾附并缩合成焦炭,和原料油中的微量焦炭一起进入烟道继续燃烧,在局部产生高温。催化剂细粉上杂原子的浓集在一定程度上降低了催化剂的熔点,细粉在高温下熔融,形成液相黏性物质。携带微量高温熔融粉尘的烟气受高速离心作用,黏附在三级旋风分离器(简称三旋)下料口、烟机叶片等等低温部位,形成无定形结构的垢物。

2.4 设备运行影响

三级旋风分离器是装置生产中的一个重要部件,如果在生产过程中出现超负荷的情况,便会造成其效率降低、粉尘浓度增高,从而导致结垢的速率增大。一般效率降低主要有以下两方面的原因:1)刚投入使用的催化剂或再生剂中颗粒粒度较大,并且浓度较高,会造成三级旋风分离器负荷增加;2)一、二级再生器旋风分离器效率下降,从而导致烟机入口烟气中的颗粒浓度加大,引起烟机结垢。

综上所述,烟机结垢物产生的主要原因在于催化剂。检修完毕开工后,催化裂化装置生产平稳,三旋运行正常。从三旋压降看,一般三旋压降随主风量变化而变化;从烟气浓度和细粉筛分看,并未有太大变化。检修后1个月催化裂化装置经历了换剂(由兰州石化催化剂更换为长岭催化剂),新更换的催化剂与原催化剂性质有一定区别,兰州石化催化剂磨损指数<2.0%,0~20 μm催化剂细粉颗粒<2.0%,长岭催化剂磨损指数<3.0%,0~20 μm催化剂细粉颗粒<3.0%,说明兰州石化催化剂的抗磨性好于长岭,催化剂细粉少于长岭,因此,这一改变会对烟机结垢有一定影响。

3 预防烟机结垢措施和建议

1)催化剂细粉是烟机结垢的主要因素。缓和降低催化汽油烯烃的条件,可减少细粉的产生量,对系统流化和平稳运行至关重要。应做好各项开工环节,减少在设计工况外停留时间,减少催化剂跑损,防止催化剂粉尘在烟气管路和三旋大量沉积;同时,控制烟机入口粉尘浓度低于100 mg/m3,减少催化剂粘连结垢的物质基础。

2)提高原料油质量。加强常减压装置电脱盐操作管理,严格控制脱后含盐量<3 mg/L,降低催化裂化原料中的Fe、Ni、Ca等金属的含量。优化原料性质,降低进料中金属及S含量。此外,还应加强对原料油中金属含量的监控,当平衡剂的金属质量分数升高时,可以增加催化剂的置换量。

3)保证一级、二级、三级旋风分离器高效运行。高效旋风分离器的应用可以解决催化剂运行损失的问题。尽管高效旋风分离器具有良好的操作灵活性和强大的抗干扰能力,但必须考虑操作条件对旋风分离器效率的影响,需要控制旋风分离器的入口线速、再生器藏量,以保证各级旋风分离器的平稳操作。

4)严格控制再生器温度,防止再生器尾燃,避免一、二级旋风分离器超温引发变形开裂,造成跑剂,使三级旋风分离器入口处浓度超标。优化再生器内部环境,提高催化剂再生效果,并按照设计要求控制生焦量,减少催化剂细粉中因胶质含量高引起的粘连。

5)保障烟机运行状态。既要减小烟机轮盘的蒸汽使用量,又要确保其过热度,避免发生水蒸气中含有Ca、Mg、Na等金属化合物杂质的情况,减小对烟机动叶片的冲蚀磨损,同时,避免发生腐蚀开裂,延长烟机的使用寿命。

6)优化催化剂品种,按照“一厂一剂”的要求,改善催化剂筛分组成和耐磨性能;提高催化剂控制指标,减少细粉含量,保证磨损指数<2.0%,0~20 μm催化剂细粉颗粒<2.0%。

4 结语

通过对烟机结垢物进行剖析可知,催化剂细粉是烟机结垢物形成的主要原因,催化剂种类、操作条件改变以及催化剂的磨损,都会导致催化剂细粉量的增加,原料油中的金属也为结垢提供了条件。因此,保证旋风分离器高效运行、选择合适的催化剂及工艺条件、提高原料油质量是防止烟机结垢的有效手段