催化汽油吸附脱硫(S Zorb)装置反应器分配盘的检修及分析

摘 要:文章针对汽油吸附脱硫装置(以下简称SZorb装置)反应器检修暴露出来的问题,结合装置的运行经验,分析了反应器分配盘磨损及泡帽堵塞的原因,从设计、工艺和检修三个方面提出多种解决措施,可为相关问题的处理提供参考。

关键词:SZorb装置 反应器 分配盘 泡帽

某公司SZorb装置于2017年3月进行装置大检修,同年4月5日投料开工,至2021年3月再次停工大检修,共运行47个月。由于SZorb装置同时具备加氢、催化、重整多种工艺特点,且装置运行条件苛刻、气固流体介质输送复杂多样、对设备材料要求高、安全运行维护投入较多,因此在设备检修期间充分发现问题、分析问题、提出问题、解决问题并持续改进,保证设备质量和机械完好性是确保装置长周期运行的基石。SZorb装置核心设备包括反应器、再生器、闭锁料斗、过滤器和与吸附剂循环相关的关键仪表、阀门等。本文针对2021年大检修期间SZorb反应器内关键部件之一分配盘的检修进行深入分析。

1 SZorb装置脱硫反应器与气固接触过程

1.1 SZorb装置脱硫反应器

SZorb装置脱硫反应器总高43m,反应器顶部有长7m、直径3.2m的扩径部分(膨胀段),下部直径为2m。其主要作用是为原料汽油的脱硫反应提供适宜的空间和温度与压力等操作条件。反应器上部为气固分离段,下部为反应段,顶部出口安装反应器过滤器ME-101。反应器顶部膨胀段的作用有两个:一是膨胀段底部的降尘器可以阻挡大颗粒吸附剂继续上升;二是降低气体流速,减少其对反应器过滤器的冲击,以便使粉尘被吸附在滤芯表面。膨胀段以下,是由脱硫吸附剂和高温油气、氢气组成的流化床,SZorb装置关键的脱硫反应就在流化床中进行。

1.2 流化床反应器气固接触过程

分配盘位于流化床反应器底部,上面均匀分布着若干个泡帽。气相进料从反应器底部弯头进入反应器,向上首先通过分布器,流经分配盘后进入吸附剂床层,气体在泡帽压降的作用下均匀分布于反应器吸附剂床层截面。

根据SZorb装置气固两相反应机理,要保证吸附剂颗粒与气体物料之间充分接触,避免发生气相的沟流、壁流和短路等不良状态,就要求气固两相在床层内具备良好的分布。泡帽的流体力学特性【1】显示,泡帽分布装置特别适用于加氢脱硫、加氢裂化等反应器,能够为两相流介质提供良好的宏观分布。

2 分配盘检修发现的问题

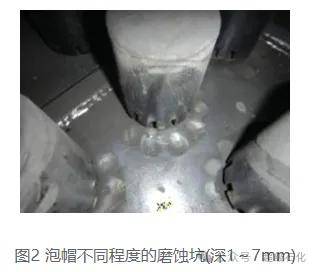

在装置停工检修过程中对脱硫反应器R-101底部分配盘进行检查时,发现分配盘冲刷腐蚀、泡帽冲刷损坏和泡帽堵塞等问题,如图1~图3所示。

3 分配盘和泡帽的冲刷腐蚀原因分析

3.1 分配盘和泡帽的冲刷腐蚀

检修期间,发现分配盘有一处孔洞(未穿透),30个泡帽有不同程度的堵塞,大部分泡帽周围有莲花状凹坑。原因分析如下:

1)一般分配盘出现冲蚀的原因为还原器(D-102)下料冲刷,冲刷位置正对收料口处的分配盘。吸附剂下料长期冲刷导致附近泡帽断裂,进而冲刷分配盘,并最终导致分配盘被磨穿。当装置长期高负荷运行时,这种情况容易发生。

2)因本次装置运行周期不太长,运行负荷较低,分配盘未出现冲蚀穿透的情况,仅一处冲蚀严重(深度50 mm,直径110 mm)。冲蚀区域位于一堵塞泡帽的斜下方,且该泡帽磨损严重。推测此处分配盘冲蚀原因为,该泡帽发生堵塞后,气流流通直径减小,速度增大,且在各流向不再均匀分布,高速气流从泡帽流出后,较大的气流将反应器底部的吸附剂携带至喷罩本体,撞击泡帽后反射至根部分配盘,造成进气管和分配盘磨损(见图2)。当泡帽根部进气管被冲蚀穿孔后,引起进气短路,加剧了分配盘的冲刷腐蚀。

3)长期使用转剂线也是分配盘冲蚀的诱因。因第一批SZorb装置反应接收器(D-105)收料口设计偏高,当反应器料位较低时影响收料,故该装置长期使用转剂线向D-105输送吸附剂。但转剂线收料口与泡帽顶端在同一水平面,会引起高温吸附剂和油气在分配盘处形成不稳定湍流,破坏正常的流化床气固两相流的均匀分布,导致吸附剂对分配盘的冲刷加剧。

4)泡帽周围的莲花状凹坑,是气相流体通过泡帽后,夹带吸附剂冲刷分配盘造成的,通过泡帽流体力学特征分析发现,这类冲刷是不可避免的。影响冲刷严重程度的因素有泡帽齿缝(即导流口)的高度以及通过泡帽的气体流量、流速。齿缝高于分配盘越多,气体与吸附剂颗粒接触点到分配盘的距离越大,吸附剂颗粒被加速的时间越长,吸附剂颗粒撞击分配盘表面的速度就越大【2】。气体流量越大、流速越高,对分配盘的冲刷磨损越严重。

3.2 泡帽堵塞

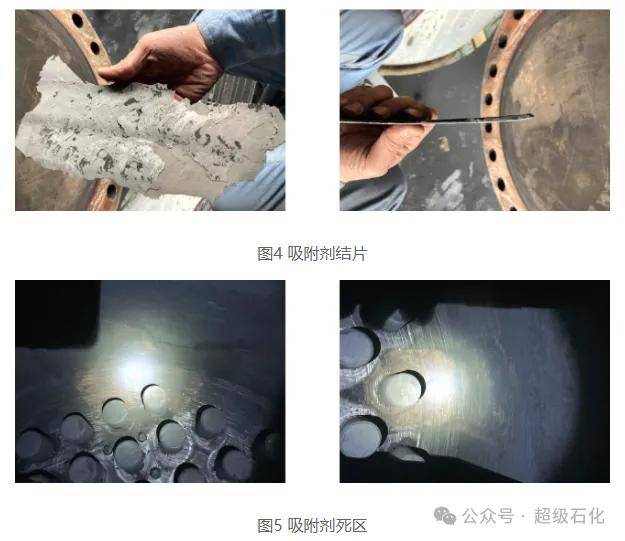

泡帽堵塞的原因是多方面的。其一,堵塞的泡帽分布在反应器壁周围,流体在器壁侧的流速相对于远离器壁的流速要低,从而产生一定的静压差,使得反应器壁上形成压实的吸附剂结片(见图4)。吸附剂碎片因体积和质量较大,可能会从器壁脱落,对于无法被提升且处于最外围的泡帽来说,一方面,靠近器壁一侧无其他泡帽分担提升气流,另一方面,泡帽被吸附剂结块包围,会影响通过其的气流量,进一步降低吸附剂提升能力。在这种状态下,情况持续恶化,最终将导致在反应器壁一侧泡帽被吸附剂堆积堵塞,泡帽流型改变,产生沟流,致使吸附剂烧结。

因运行周期中曾出现过循环氢中断事故,联锁导致循环氢压缩机停车、加热炉停炉、进料泵停机。即便生产在短时间得到恢复,但在进料中断期间,吸附剂也会在反应器中发生沉积降温,形成死床,泡帽被吸附剂淹没使得气体无法流通,从而出现堵塞现象。

其二,检修发现,反应器入口高温管线内壁有厚度约2mm结焦物(如图4所示),在原料和循环氢或者操作温度大幅波动时,若结焦物脱离管壁进入分配盘底部,也易引起泡帽堵塞。如图5所示,在反应器中堵塞泡帽处能够发现明显吸附剂沉积痕迹。

4 解决方案

4.1 工艺优化和设备材质升级

工艺和设备材质方面采取如下措施:

1)在还原器D-102下料口增加分布器,降低吸附剂下料线速,避免吸附剂直接冲击分配盘和泡帽,降低其对分配盘和泡帽的冲刷。

2)由于泡帽焊接在分配盘上,且排列密度较大,施工空间不足,更换泡帽的施工难度较大,可将原来的安装方式由焊接改为方便拆卸的螺纹连接,并通过点焊加以固定。

3)分配盘本体材质为14Cr1MoR(H),是一种临氢设备用铬钼合金钢钢板,具有强度高、抗氢蚀的特点。分配盘上面还有4mm厚的E347型堆焊层,以提高分配盘抗高温、抗硫的能力。但E347型不锈钢硬度较低【3】,耐磨性不足,在吸附剂颗粒持续冲刷分配盘的状态下,无法为分配盘提供有效的保护。

建议将分配盘的材质进行升级,进一步提高其抗磨性能。

4)在反应器入口管线上增加一个法兰(如图6所示),与器壁法兰组合成一件可拆卸弯头。检修时将弯头卸下,既可以对底部弯头进行清理,亦可对反应器入口管线进行爆破吹扫,减少结焦物质进入反应器底部堵塞泡帽。

图6 反应器入口弯头和结焦物

4.2 操作优化和检修对策

操作和检修方面采取如下措施:

1)提高工作人员的操作水平,减小或避免生产波动。采用设备完好性管理系统,利用ITPM管理方法,制定科学的维修策略,建立循环氢压缩机预防性维修计划,及时发现设备隐患,避免出现循环氢中断造成反应器死床等生产事故。

2)合理调整装置生产负荷,避免装置长期处于高负荷运行状态,在满足产品要求的前提下,尽量减少闭锁料斗的运行周期,将反应线速控制在合理范围内,从而减轻吸附剂的冲刷磨损。

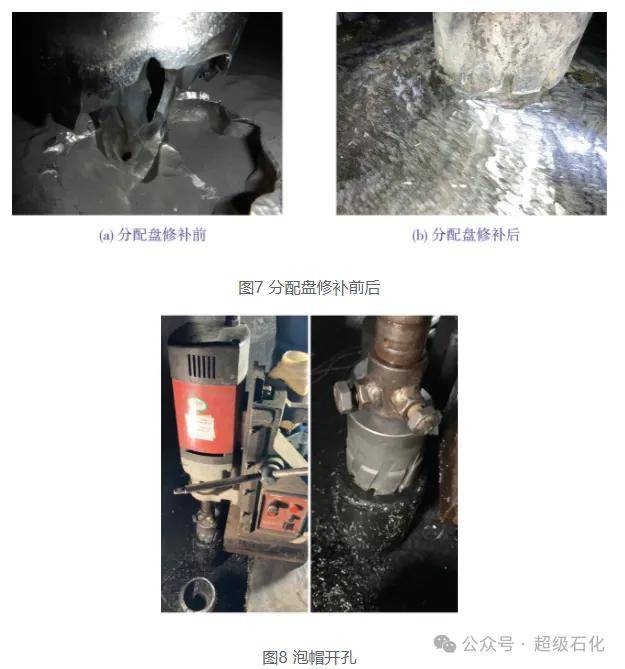

3)检修阶段,将分配盘以及泡帽作为检修重点,通过制定专业的分配盘检修方案,对其表面的缺陷进行堆焊修复处理[如图7(a)~图7(b)所示]。堵塞的泡帽大多集中在器壁边缘,更换难度大,因此需对仅堵塞无磨损的泡帽进行疏通作业。先用磁力钻在泡帽顶部开孔(如图8所示),然后用冲击钻将堵塞在缝隙中的结块清理干净,最后将切割下的圆盘重新焊接在泡帽顶部[如图9(a)~图9(b)所示]。

图9 泡帽检修前后

4)检修初期对反应器上游设备及管线进行清理,包括对换热器间短接、弯头、换热器管束等部位的顽固结焦物进行高压水枪清洗,检查确认清洁无异物后回装,并对加热炉至反应器入口管线进行爆破吹扫,最大限度减轻上游杂质对反应器运行的影响。

5 结语

反应器内部气固双相流体形态复杂多变,由于工艺和操作条件的限制,分配盘磨损和泡帽堵塞的发生是不可避免的,如何缓解和减轻分配盘的流动磨损成为保证SZorb装置长周期平稳运动的重要课题。本文从多方面对问题进行了分析总结,并提出了相应优化措施。工艺上尽量使运行负荷满足设计要求,防止因运行负荷过大或者过低使气固两相偏离设计工况,从而造成分配盘的磨损或泡帽的堵塞;运行上精细操作,科学管理,通过动态调节加工负荷、吸附剂循环量、循环氢量等参数,保持合理反应线速,避免生产波动,降低吸附剂死床的概率;检修上通过技术手段全面精准发现并彻底解决问题,采取分配盘修补、泡帽疏通更换、管线爆破吹扫等检修措施消除设备隐患,保障设备功能完好。