中石油独山子石化循环水泵热不平衡故障原因分析及处理措施!

摘 要:对某石化厂循环水泵运行过程中轴承温度高的现象进行原因分析,逐一排查可能引起故障的各因素,确定故障要因为循环水泵运行过程中热不平衡。在运行工况及泵结构不改变的前提下,采取对轴承箱进行改进的处理措施,彻底消除了循环水泵运行故障,保证了装置安稳长满优运行。

关键词:循环水泵 轴承温度高 原因分析 处理措施

某石化厂循环水泵是循环水装置关键机泵,泵的停运将会使工艺流程中断并导致下游其他装置低负荷运行,且工艺特性决定该泵的运行状况对全厂生产是否平稳影响很大,因此循环水泵能否正常运转直接关系到全厂的平稳生产。该循环水泵运行过程中出现轴承振动正常但温度高估值的现象,制约了装置的平稳生产。如何进行故障消缺、延长使用寿命、确保生产安稳长满优运行,成为设备管理的一个难点。

1 设备故障介绍

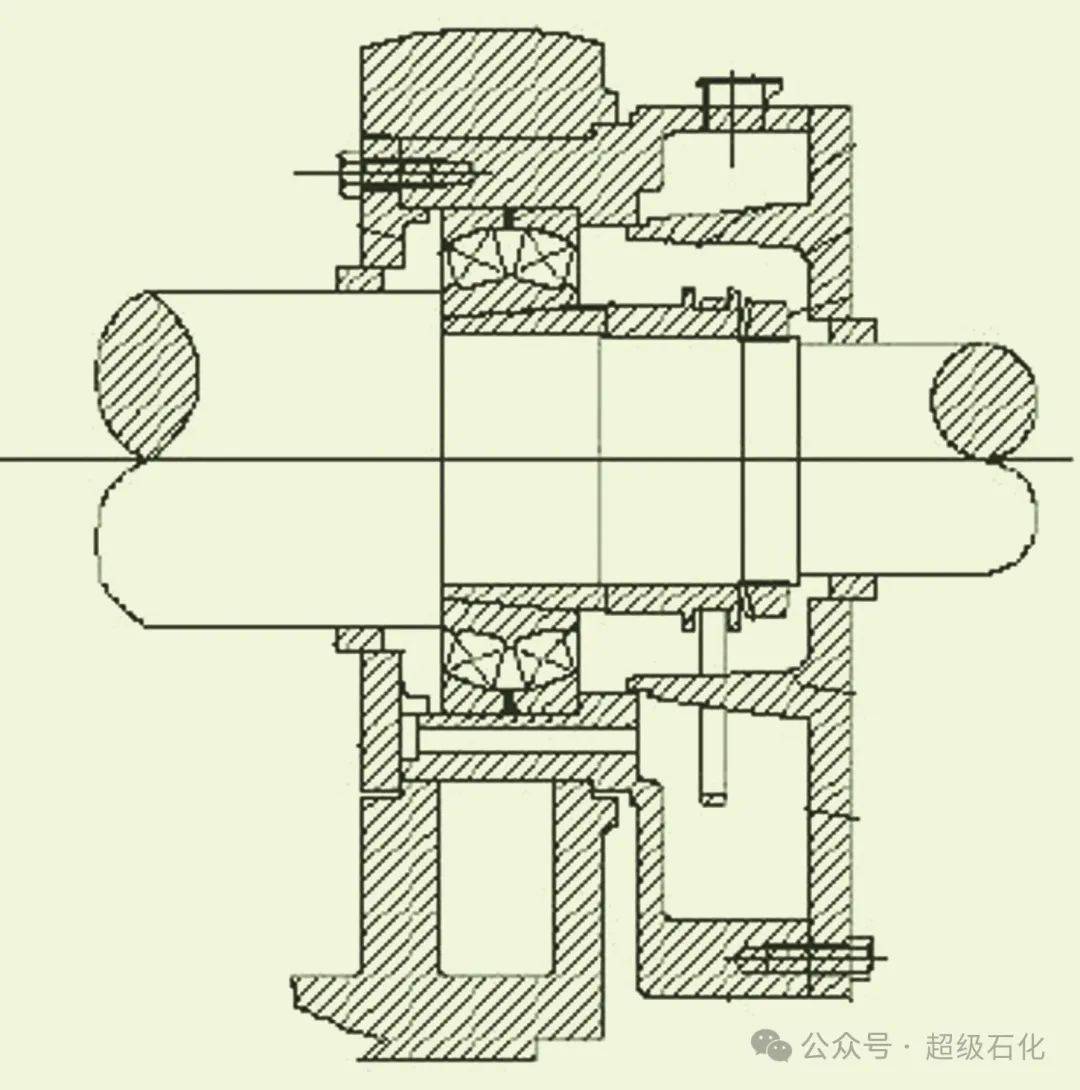

该厂循环水装置两台水泵(见图1)由美国古尔兹公司生产,水平剖分单级双吸,两端支承,功率1400 kW;联轴器端为圆柱滚子轴承,非联轴器端为双列圆锥滚子轴承(见图2);轴承润滑方式为飞溅润滑,由汽轮机驱动。循环水泵基本参数如表1 所示。

表1 循环水泵基本参数

图1 循环水泵外貌

图2 非联轴器端轴承箱结构示意

两台循环水泵自2010年开工以来,非联轴器端轴承温度一直在报警位运行,且运行中升至85 ℃时仍未见停止上升趋势(80 ℃报警,85 ℃联锁),而振动均正常。按厂家提供的参数,泵正常运行时轴承温度应在40~55 ℃之间。为保证装置的正常运行,采用非常规操作方式(即在轴承箱上方浇冷却水)强制冷却,一旦停止浇水,温度就会上升到报警值甚至联锁。两台循环水泵的非正常运行致使生产状况极不稳定,下游各生产装置的运行也得不到稳定保障。

2 轴承温度高原因分析与要因确定

2.1 因素分析

收集循环水泵设备基础资料和开工以来运行数据,结合同类型设备运行状况、状态监测图谱、历次检修资料等,分析出可能引起循环水泵轴承温度高的因素,如图3和表2所示。

表2 循环水泵常见故障及处理措施

图3 循环水泵轴承温度高原因分析树

2.2 因素排查及要因认定

1)检查循环水泵两端轴承润滑油路。经通气检查,确认润滑油路畅通。

2)对照轴承手册及循环水泵随机资料确认润滑油牌号,并对轴承箱内润滑油进行取样分析,结果显示,油品均合格。

3)与厂商进行技术交流,确认此类循环水泵广泛运用于同行业同类装置,运行稳定且故障率较低,可以排除泵设计及轴承选型问题;现场组织技术专家对循环水泵轴承安装、定位尺寸等进行反复测量、确认,均符合要求。

4)检查温度探头并校对,确认安装完成后测试均正常。

5)反复确认工艺开机条件是否严格遵照操作规程操作,运行期间不做大调整;启机初期运行正常,各项参数满足工艺需求。但运行一段时间后轴承温度快速上涨至报警值,再次对轴承箱体进行浇水这一非常规操作,随着浇水时间的持续轴承温度回落。

(续表2)

通过因素排查确定要因是循环水泵自润滑冷却未达到平衡(即热不平衡)。造成热不平衡的原因是自润滑冷却系统不合理,轴承正常运行时产生的热量不能被有效带走。润滑油在轴承箱内部循环,油温仅靠轴承箱外部与运行环境进行热交换来降温,是达不到预期效果的,这会导致油温下降缓慢,轴承热量不能被及时带走,从而导致轴承温度升高。

3 改造方案及措施

3.1 方案一:增加冷却盘管

按照热交换原理,可在轴承箱体内润滑油油位以下增加一个冷却盘管。冷却水在盘管内循环,可使润滑油油温降低并通过润滑油自循环将轴承运行过程中的热量带走,具体方案如图4所示。

图4 盘管布置示意

具体实施方案如下:在轴承箱体下部位置左右两侧各有一个31.75 mm(5/4″)管螺纹堵丝(见图5),利用这两个孔重新做两个堵丝,并在堵丝中心钻孔(钻孔直径取决于最终的冷却盘管直径大小),堵丝内孔安装O形圈密封,并将盘管从O形圈内穿过;盘管内通入冷却水。盘管缠绕直径、长度及管子直径可根据现场测量并结合空间尺寸确定(见图6)。

图5 轴承箱体堵丝

图6 盘管示意

盘管缠绕直径不能超过70 mm,否则易顶住甩油环;为防止腐蚀穿孔,盘管材质选择不锈钢,其管子直径根据管子材质、规格确定为φ10 mm。在可操作的前提下,盘管在400 mm长空间里盘得越密越好,这样可使热交换所带走的热量更多。

改造初期,循环水泵轴承温度能在正常范围内运行。但是,由于轴承箱空间有限,运行时间一长,盘管表面就会产生结垢及油泥堆积现象,换热效果就越来越差。随着运行时间增长,轴承温度逐步升高。因此,该方案的改造效果不是最佳。

3.2 方案二:设计强制冷却水循环系统

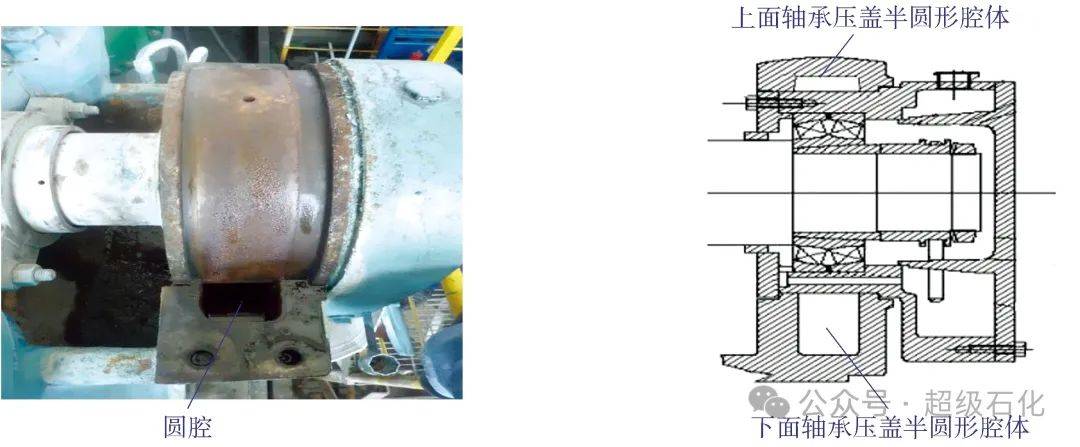

经过现场拆卸和检查,发现轴承箱整体座落在轴承支座上,支座的下部有一个铸造腔体,与上面的轴承压盖形成一个环形的密封腔体。若在该腔体内通入冷却水,可充分与轴承壳体接触,通过强制冷却轴承外壳体来冷却轴承(见图7)。

图7 轴承箱结构

具体实施方案如下:首先,在配合面涂抹密封胶对密封腔体密封性进行检测。从上部仪表探头孔注入润滑油,观察3 d,若液面未下降,则确认密封腔体密封性良好,适合通冷却水循环冷却。然后,在上部压盖上、下部支座上打孔,同时改造仪表温度探头与内、外部的密封。

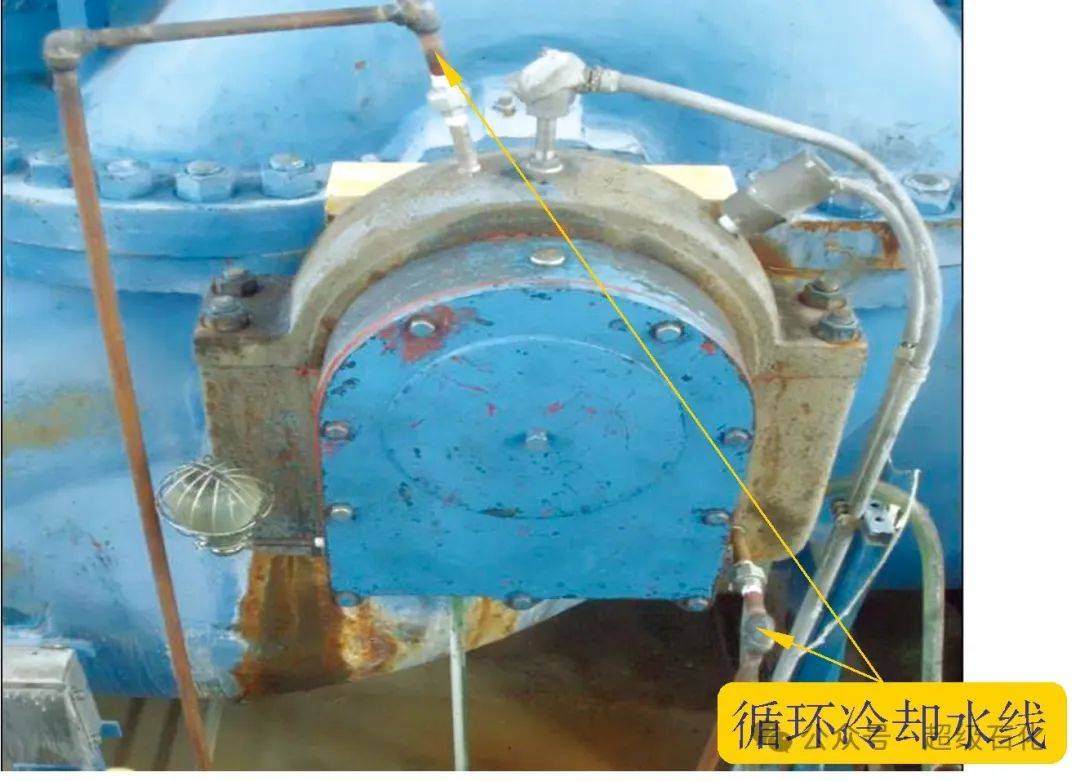

改造后,通过近一个星期的运行检验,轴承温度维持在53 ℃,运行趋势平稳,说明改造效果良好。现场改造情况如图8所示。

图8 改造后的循环水泵轴承箱

在此工况下运行,冷却水流量和压力均仅为所提供流量和压力的50%,如轴承温度有攀升趋势,可通过增加冷却水的流量和压力来降低轴承温度。

4 结语

经过改造,两台泵运行状况良好,且轴承温度趋势平稳。改造前,设备运行时轴承温度高达85 ℃,只能在轴承箱上部浇水维持运行,不仅运行状况不稳定,而且易造成设备腐蚀;改造后,轴承温度只有51 ℃左右,而且运行趋势平稳,需要的冷却水流量仅为可提供流量的50%。如工艺需要,还可以通过增加冷却水的流量来进一步降低轴承温度。需要注意的是,采用强制循环水冷却,必须定期对循环冷却水通路进行检查,防止堵塞泄漏。