连续重整装置往复式增压机组结焦原因分析及处理措施

装置概况

中国石油辽河石化公司600kt/a连续重整装置于2012年12月开工,重整反应再生部分采用UOP Cyclemax氯吸附工艺技术。再接触单元采用二级逆流再接触工艺,配置3台往复式增压机,正常运行两开一备。自2018年以来,增压机结焦问题持续存在影响装置平稳运行,严重制约装置机组的长周期运行。

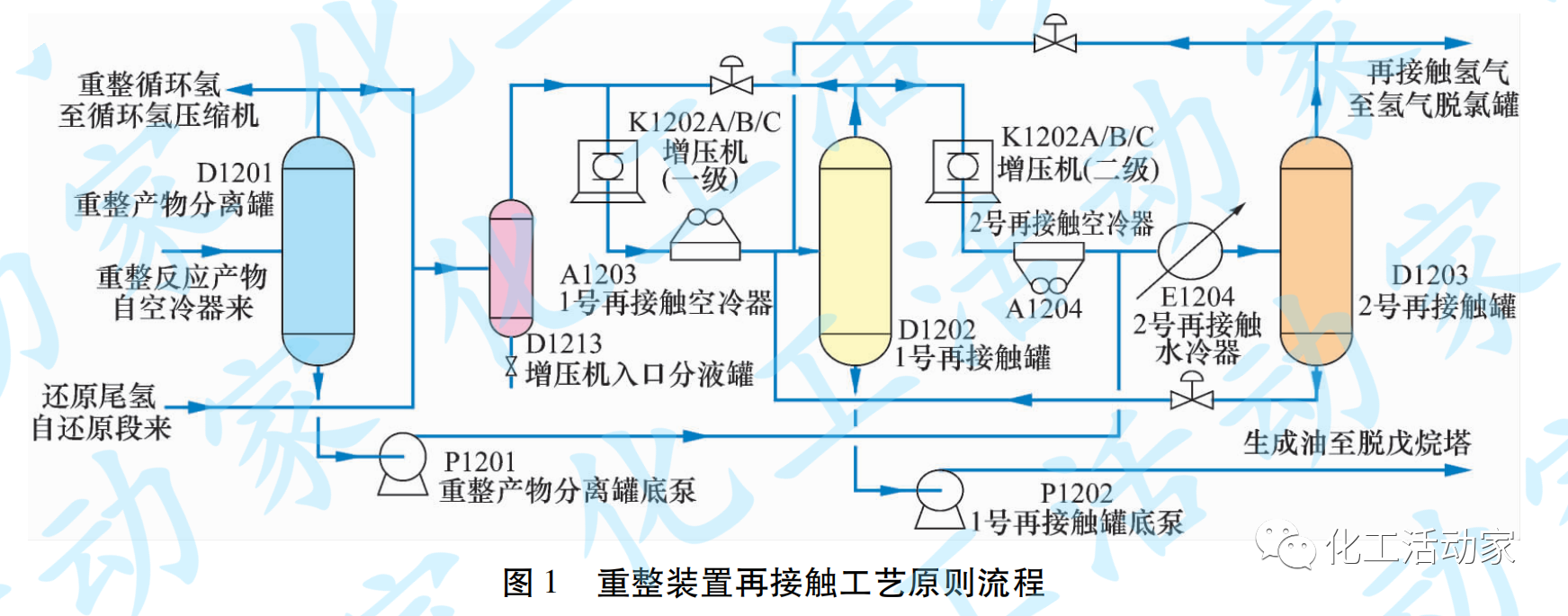

01 装置再接触工艺流程

重整反应产物分离罐(D1201)顶一部分富氢气体先经增压机一级压缩冷却后与2号再接触罐底油混合后进入1号再接触罐,在罐内气液分离后,罐底油经液相脱氯送入脱戊烷塔进行精馏。1号再接触罐顶气体再经二级压缩冷却后与D1201罐底油混合后送入2号再接触罐,在罐内进行气液分离,罐底油送入1号再接触罐,2号再接触罐顶气体脱氯后送入PSA氢气提纯单元。

02 增压机组简介

重整氢增压机K1202A/B/C是4M型两级压缩往复活塞压缩机。其额定功率1996kW,排气量22dam3/h,一级吸气压力0.80MPa,一级排气压力0.85MPa,二级吸气压力0.85MPa,二级排气压力2.30MPa。气缸和填料采用有油润滑方式,注油器为单独电机驱动。

问题描述

(1)重整氢压缩机在2012年年底投用,刚开始的一年多故障率不高。自2014年9月开始,故障率明显上升,其主要表现为气缸部分的易损件使用寿命缩短,尤其是二级排气阀故障率很高。据统计,自2014年9月到2016年5月,21个月里发生二级排气超温故障34次,更换二级排气阀129件。相当于平均每个月检修1.6次,平均每个月更换二级排气阀6件。

(2)本周期装置2018年9月开工运行,到2020年5月,增压机组因气缸、气阀、填料等部位积炭问题累计检修13次,机组平均运行时间75d。

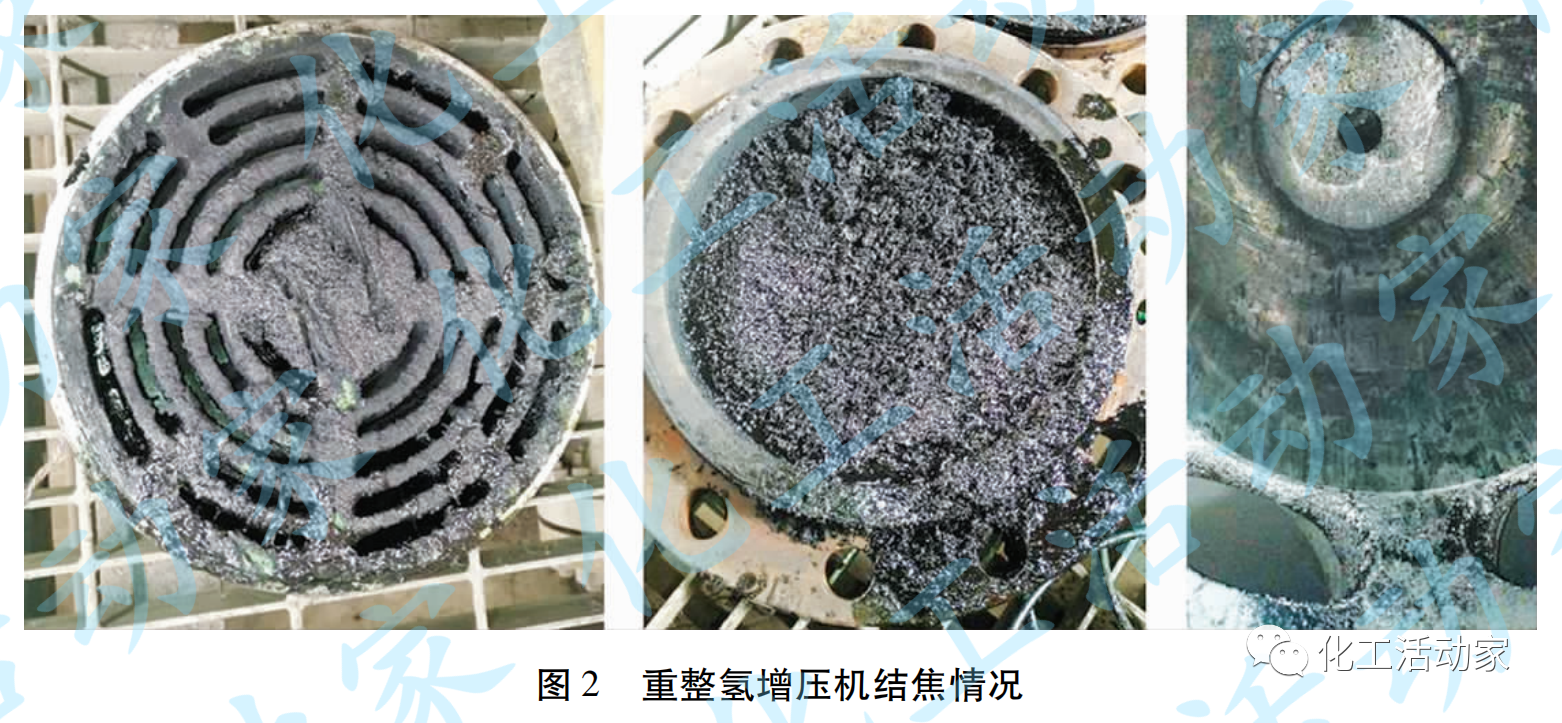

对K1202机组解体检修,发现气缸和气阀内存在大量的胶质聚合物,同时气阀阀片有部分损坏,填料环内也有大量的聚合物,聚合物粘附在活塞上,使活塞与端盖的余隙变小而发生了碰撞,导致活塞环搭口部分发生损坏。装置关键机组故障率高和运行周期短,不但严重影响生产安全平稳运行,而且花费了大量费用,大幅增加了操作工和检修人员的劳动强度。

原因分析

对故障气阀解体检查,发现气阀本体及各个零附件均粘结一层黑色焦油状物质,有的已结成了硬块,阀片、阀盖密封面、阀座密封面及部分弹簧均发生了不同程度破损。根据观察,判断是这种黑色焦油状物质导致气阀故障。对气缸及气阀上的焦油状物质进行元素分析,见表1。

从表1可以看出,该结焦物缺氢程度较低,为富氢物质。查阅文献,其他炼油厂对重整氢增压机结焦物做过详细分析,增压机结焦情况相似,推断重整氢增压机结焦的原因,主要是重整反应产物中含有的C3,C4小分子不饱和烃类与催化剂流失的氯一起进入增压机气缸中,随压缩过程中温度、压力的升高加速了不饱和烃的聚合,生成了大分子烃类,最终形成积炭,粘附在气缸壁及气阀上,造成增压机气阀等部件的损坏。从工艺运行条件和设备部件结构两方面进一步分析如下。

01 工艺运行条件

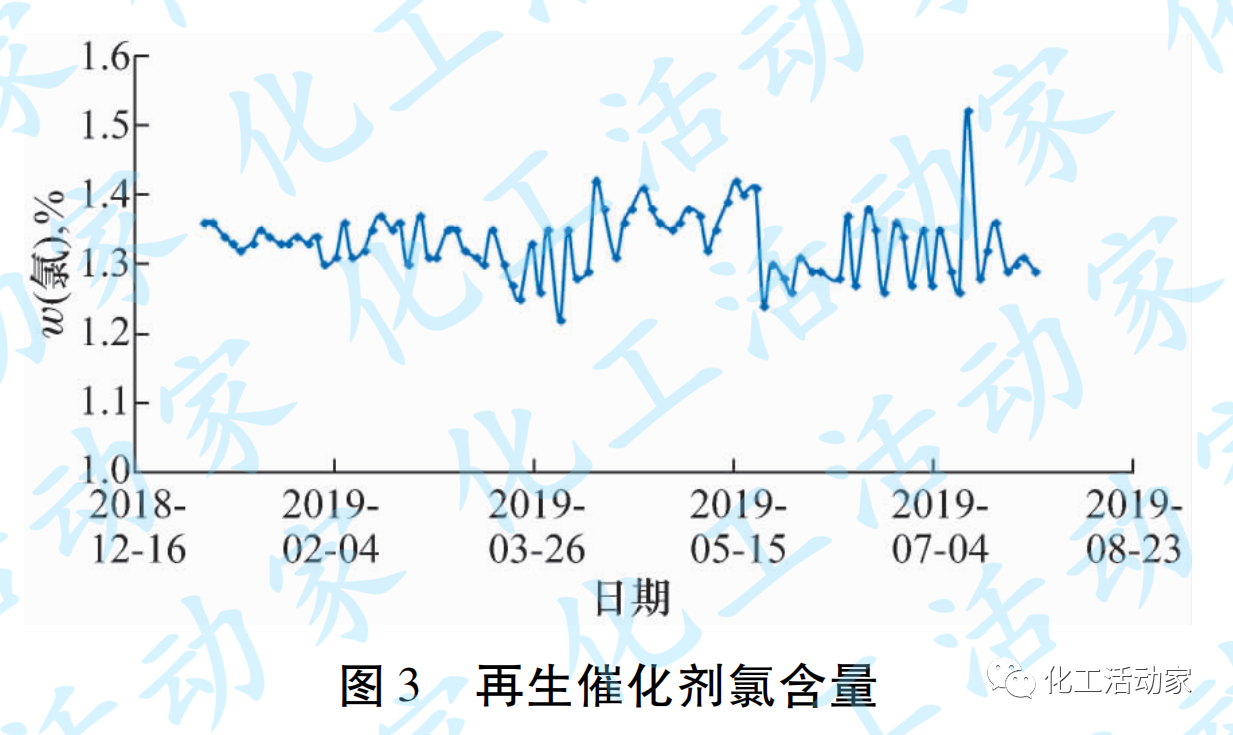

(1)本周期采用PS-Ⅵ重整催化剂,与上周期催化剂相比,新催化剂的比表面积大,持氯能力强,同时由于再生注氯量偏大,催化剂氯含量高,如图3所示。

从图3可以看出,再生催化剂氯含量有较长时间超过上限指标(1.3%)。催化剂酸性功能增强,造成反应产物中烯烃含量增加。

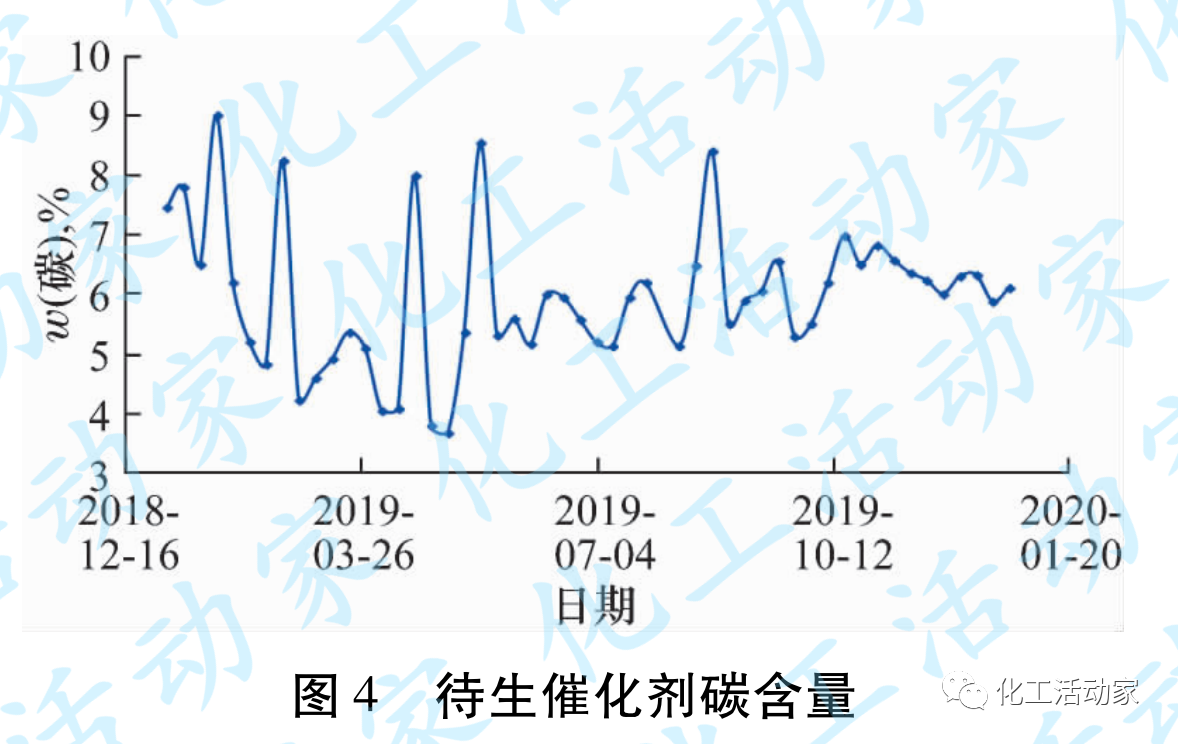

(2)柴油改质重石脑油干点偏高(大于180℃),进入重整反应后,重整催化剂积炭量增大(见图4),造成催化剂活性损失,从而需要较高的反应温度,裂化反应加剧,烯烃含量增加。

(3)再接触空冷器冷后温度偏高,气液分离效果不好,气相中C3,C4组分增多,导致不饱和烃含量增加,同时还会出现压缩气体带液,进一步加剧了增压机积炭问题。

02 设备部件结构型式

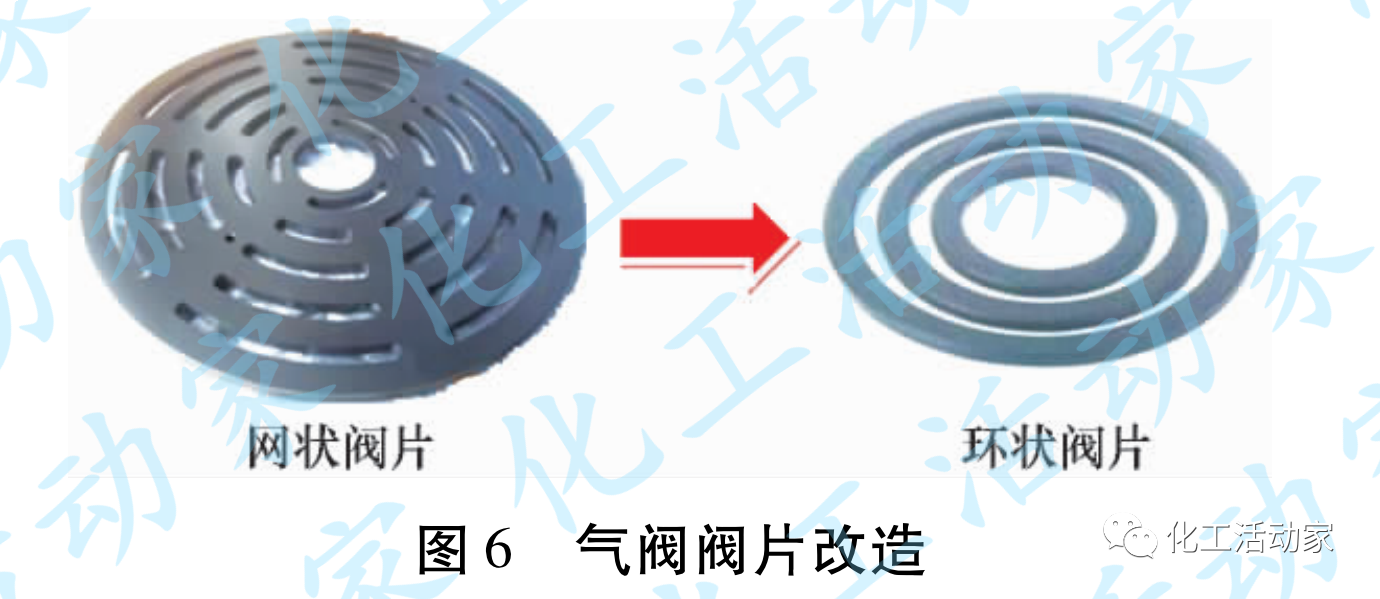

原增压机气阀采用网状阀片,为面密封型式,当阀片上出现结焦后,阀片极易因受力不均匀而损坏,造成机组排气超温。

采取措施

01 工艺调整

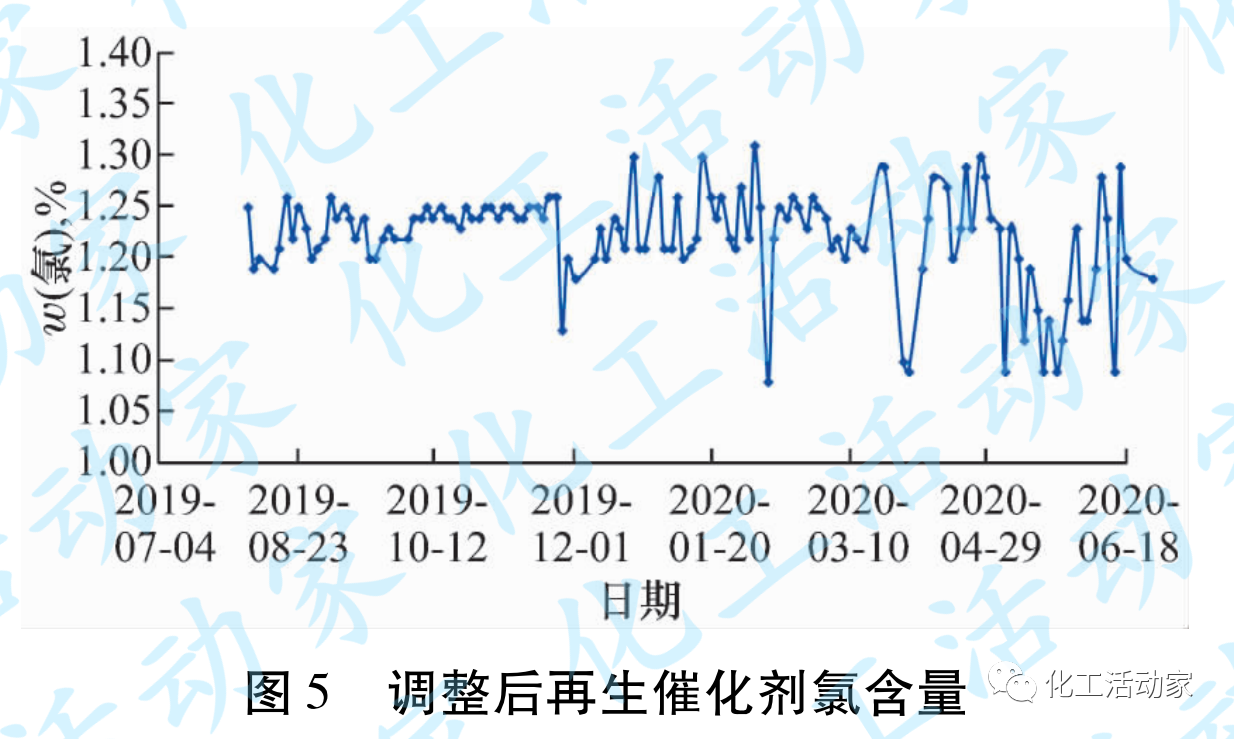

(1)降低再生注氯量以降低再生催化剂氯含量,合理控制装置的水氯平衡,减少裂解反应的发生。从2019年8月2日开始装置多次降低再生注氯量,已从0.36kg/h降低至0.28kg/h。再生催化剂氯含量调整情况如图5所示。

从图5可以看出,催化剂氯质量分数已逐渐下降至1.1%~1.2%,维持在适宜的范围。可以在保证产品质量合格的前提下,尽量降低重整反应温度,减少重整反应中的裂化反应,从而减少烯烃的生成。

(2)加强上游装置石脑油干点的控制,要求直馏石脑油干点不高于180℃,柴油改质重石脑油干点不高于175℃,同时提高装置反应循环氢流量,提高催化剂循环速率,从而减少催化剂积炭量,保证催化剂在反应过程中维持较好的活性,反应温度较之前降低了3~5℃。

(3)对增压机入口空冷器A1203和A1201A/B的喷嘴进行改造,并在空冷器的百叶窗上安装滤网,避免柳絮、飞虫进入水箱中,防止空冷喷淋水嘴堵塞。定期清理空冷喷淋水泵过滤器及百叶窗滤网上的柳絮和飞虫,保证介质冷却效果。

(4)加强增压机入口缓冲罐脱液,投用增压机入口管线伴热,控制增压机气缸冷却水温度高于介质温度5℃,在增压机启机前,加强入口管线脱液,避免增压机入口带液。

(5)降低控制机组注油器的注油量,避免因注油量大可能导致的结焦。

02 设备改造

针对网状阀片在使用中存在的问题,将重整氢增压机的网状阀改造成环状阀(见图6),在2018年4月和6月分别应用到增压机K1202B/C后,效果较好。

(1)把原网状阀片改成多个环状阀片,使气阀的密封型式由面密封变成线密封,气阀的密封性能更可靠,效率更高。

(2)把阀片材质由原来的PEEK改成PC(PEEK+碳纤维),提高了阀片的强度和耐冲击性。

(3)对阀片、阀座和阀盖采用型面化设计,既增加了气阀的流通面积,又减少了油黏滞对阀片的影响。

(4)采用粗壮的弹簧和独特的非金属弹簧保护套结构,提高了弹簧的可靠性。

编 辑 | 化工活动家

来 源 | 辽河石化 炼油技术与工程

作 者 | 潘显良

关键词 | 连续重整 增压机组 结焦分析 对策