炼化企业配电设备状态检修决策系统研究!

摘要:随着国内经济的发展,炼化企业生产规模不断扩大,对配电系统的可靠稳定运行提出了更高的要求。对于配电设备,传统的定期检修、事后检修的工作模式已经难以满足需求。随着人工智能技术与计算机技术的不断发展,状态检修在未来必将取代传统检修。对配电设备状态检修决策技术进行了深入研究,开发了状态检修决策系统并进行了应用。该系统根据设备实际运行状况进行运行性能评估,并依据评估结果给出检修决策建议,以便合理安排检修计划,使设备安全、高效运行。该系统的应用为配电设备检修的科学决策和人力资源的合理分配提供了技术支持,使企业配电系统的管理更高效、更科学。

关键词:炼化企业 配电设备 状态检修 决策系统 时间模型 故障率 可靠度 最小成本

随着科技的发展,各类先进的电气设备在炼化企业的应用越来越广泛,大幅提高了炼化企业的生产效率,但是依然存在一些问题需要正视。电气设备故障频发,传统的检修方式已经不能满足当前运行和维护的需求。近年来,电气设备质量的不断提高为状态检修的开展提供了技术支撑[1],同时保证配电系统和电气设备的安全稳定运行也是建设一流炼化企业的必然要求,相信在不久的将来,状态检修必将取代定期检修。

1 状态检修的研究意义

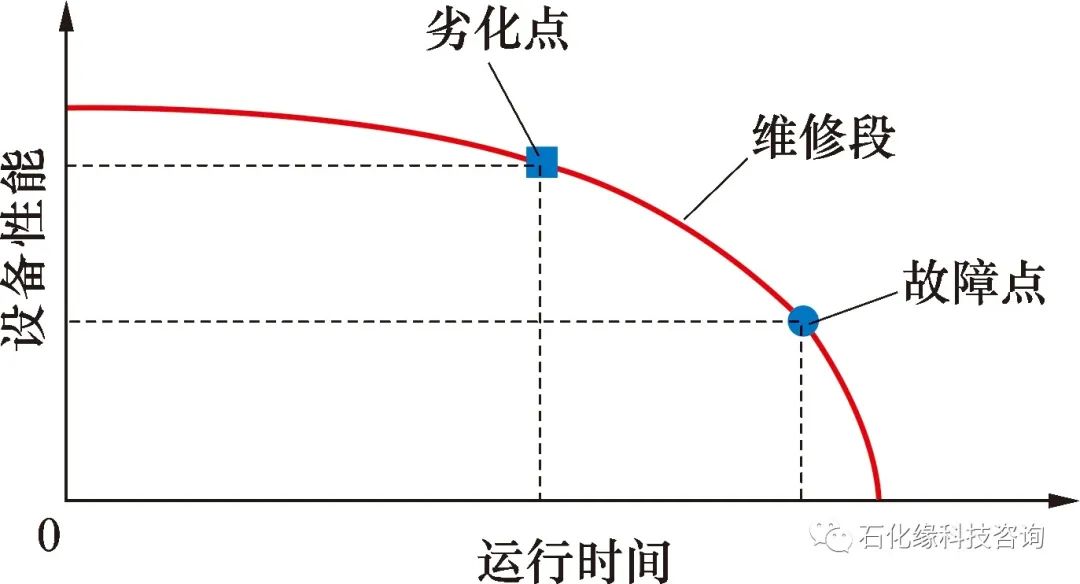

长久以来,国内石化行业配电设备检修时多采用定期检修。对于配电设备而言,每年需要进行一次小检修,运行超过5 a的,则要进行一次大检修,在此基础上,每10 a进行一次系统大检修[2]。图1为设备定期检修时间模型,Tp表示常规检修平均时间,h;T1表示常规检修完成至发生故障时设备运行时间,h;Tc表示设备出现故障时所需要的故障检修平均时间,h;T2表示故障检修完成至下次常规检修时设备运行时间,h。定期检修能够降低设备故障率,减少设备故障时间,延长设备使用周期。如果采用定期检修,需要检修人员每隔一段时间进行一次维护工作,这有一个弊端,就是可能会导致检修过度,增加企业检修成本。

图1 设备定期检修时间模型

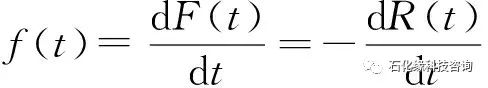

据调查,2011年到2016年国内石化行业配电设备平均故障率高达350次/a。虽然近些年投入了大量资金,投用了大量智能化、自动化水平较高的新设备,但设备故障率依然居高不下,这从侧面反映出定期检修还存在一些问题,因此需要找到新的检修方法来代替定期检修模式。状态检修能够在发生故障前及时找到劣化部位,可以避免设备维修时对正常零部件的拆卸,能够有效延长设备寿命,提高使用效率,降低企业维修成本[3]。图2为设备状态检修时间模型。

图2 设备状态检修时间模型

综上所述,定期检修容易出现“检修过度”和“检修不足”的情况,只靠定期进行的人力检修无法满足现阶段的设备维护需求。状态检修能够准确反映配电设备的运行状态,可以降低设备故障率,提高配电可靠性,降低成本,克服了盲目维修的问题,所以研究配电设备状态检修技术具有非常重要的意义[4]。

2 配电设备状态检修模型建立

2.1 配电设备状态检修基础理论

判断设备性能的依据取决于质量指标,一般有性能指标与可靠性指标两种[5]。其中,性能指标是在设备正常工作时能够达到的功能要求,运行时间不会对其产生影响;可靠性指标是在设备安全运行时能够达到的功能要求,运行时间会对其产生直接影响。

设备可靠度用可靠函数表示,指设备可以安全、稳定运行到特定时间t的概率,用R(t)表示,见式(1)。

R(t)=P(E)=P(T>t)

(1)

式中,P为概率;P(E)为产品在规定条件下和规定时间内完成规定功能的概率; T为设备寿命,h。如果R(t)为0.8,则代表在规定时间内,10台设备正常运行时,有2台设备因故障无法继续正常运行。所以在制定设备检修计划时,要考虑设备的可靠性问题。

设备不可靠度与可靠度互为相反,不可靠函数也称为累积故障分布函数,是设备在时间t内出现故障的概率,用F(t)表示,见式(2)。

F(t)=1-R(t)

(2)

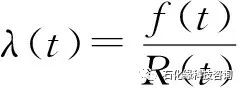

对F(t)求时间t的导数,得到故障率密度函数f(t),见式(3)。

(3)

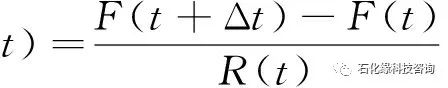

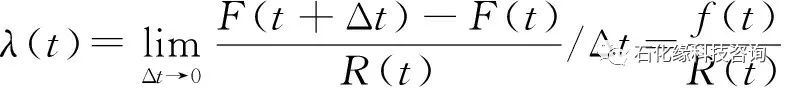

设备故障率是设备运行一段时间t后,设备在单位时间内发生故障的概率,前提是设备需要安全、可靠运行至t时刻,用λ(t)表示。设备故障率属于一种条件概率,见式(4)。

(4)

设备故障率可以真实反映设备运行的实际状态,是分析设备可靠性的主要参数之一。通常来说,根据设备维修次数、历史故障信息、运行状态、监测数据等能够计算出设备故障率。在工作时掌握设备的故障率,可以为检修工作提供技术支持,及时采取有效的检修措施,最大限度降低设备故障率。设备故障率还可用式(5)表示。

P(t≤δt丨t>

(5)

当设备正常运行至t时刻后,在Δt时刻所出现的设备故障率见式(6)。

(6)

设备平均寿命E(T)是设备安全运行的时间,分为两种形式。发生故障后,如果设备在维修后能够正常使用,则称为平均无故障运行时间;如果设备无法通过维修恢复到其原有的工作状态,则称为平均失效时间。基于这两种情况,如果已知故障率密度函数,则设备平均寿命可用式(7)表示。

E(T)= tf(t)dt

tf(t)dt

(7)

2.2 常用的故障率模型

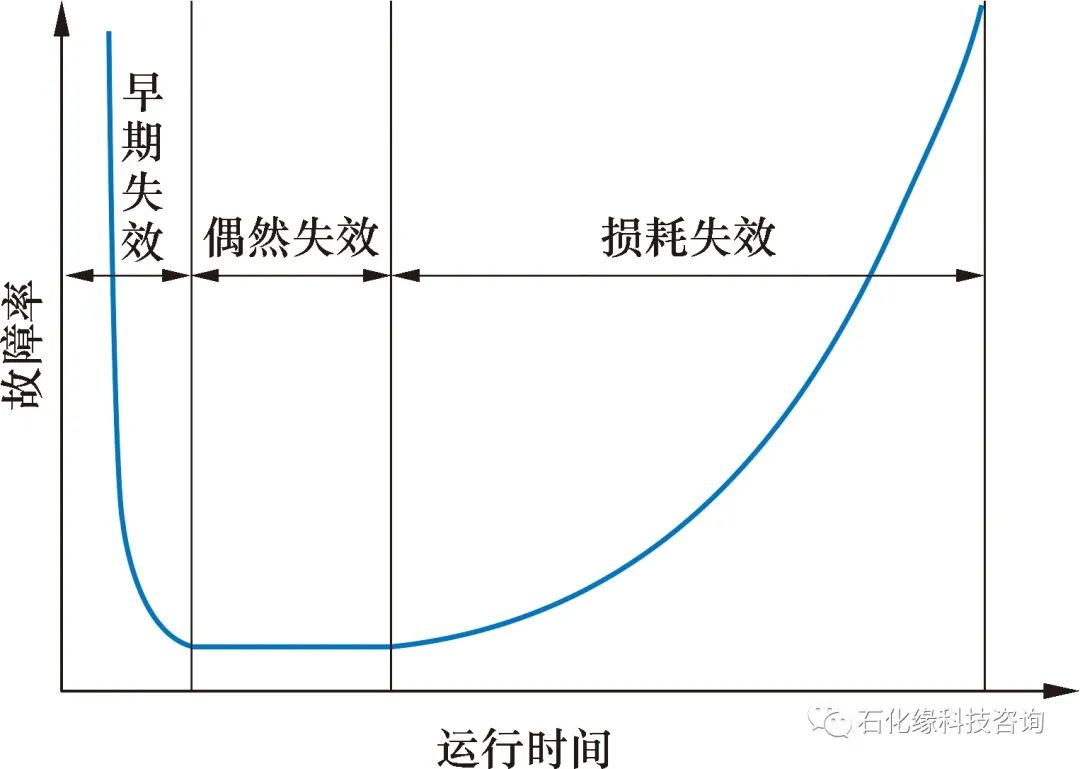

建立设备故障率模型时,一般采用正态分布、威布尔分布、指数分布等方法[6]。威布尔分布适用于运行时间对设备故障率有影响的变化,指数分布多用于运行时间与故障率不存在线性关系的设备。威布尔分布是目前使用最普遍的方法[7],对设备进行研究时,运行时间与故障率有密切的关系,设备故障浴盆曲线见图3。

图3 设备故障浴盆曲线

第一阶段为早期故障段。由于设备制造中存在缺陷或者调试时存在干扰因素,在投入运行初期设备经常会出现故障,随着设备的不断磨合,故障率会逐渐降低,设备开始进入稳定期。在此阶段,需要对设备进行试运行,试运行一段时间后,如果设备依然不能正常运行,就会遭到淘汰,避免后期投入运行时出现严重后果。

第二阶段为偶然故障段。在此阶段,设备会逐步趋于稳定运行,不再频繁发生故障。在此期间出现的故障一般是由外界不利因素导致的,包括人为误操作等。在设备运行期间要对其进行定期维护,明确设备运行状态,延长设备使用周期,减少故障的发生。

第三阶段为损耗故障段。长时间运行后,设备各部件会出现明显的老化、磨损等现象,导致设备性能下降,影响运行效率,增加故障发生频率,长久之后,设备会报废失效。在此阶段,要适当增加维修次数,减少故障的发生概率,最大限度延长设备使用周期。

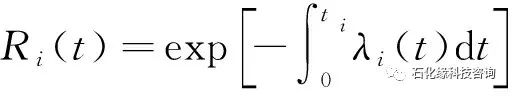

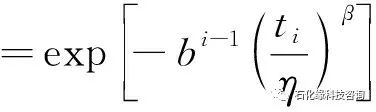

2.3 可靠度约束

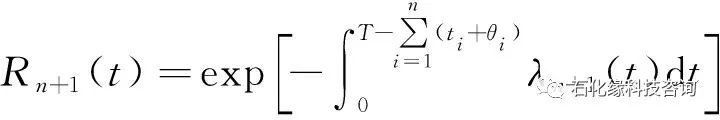

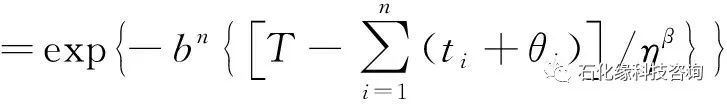

设备实际运行时,确保设备在检修期间可靠是十分必要的,所以建立模型时要充分考虑这一点。配电设备在检修期间的可靠度见式(8)。经过n个检修周期后,设备可靠度见式(9)。

(8)

(9)

式中,b为故障率递增因子;η为威布尔分布曲线拟合的尺度参数;β为威布尔分布曲线拟合的形状参数;θi为第i次预防性检修的时间变量。

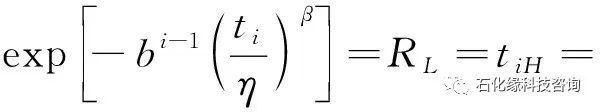

将设备可靠度下限设为RL,则

其中,设备的运行时间与维护时间是根据设备在过去5 a内的故障数据获得的,一般设置为0.7≤RL

(10)

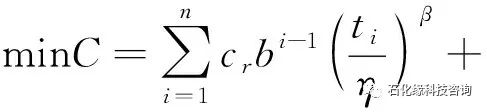

2.4 配电设备状态检修模型建立

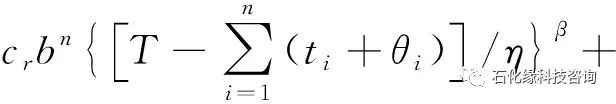

将可靠度约束条件应用到最小成本数学模型中,建立了最小成本模型,见式(11)。约束条件:

或0

(11)

式中,C为研究周期内设备检修总费用,万元;cr为设备故障后维修该设备的成本,万元;cm为一次检修所需的成本函数,万元;cd为因设备检修造成的间接损失,万元。

2.5 配电设备运行总风险

配电设备实际运行时,设备故障与检修相互对立,增加检修次数虽然能够降低设备故障率,但也可能带来检修风险;检修不足虽然能够降低检修风险,但可能会使设备出现更大故障。为了协调二者的矛盾,需要找到平衡点,设故障风险为RF,检修风险为RM,配电设备运行总风险为R,建立决策优化模型,见式(12)。

R=RF+RM

(12)

在进行风险决策时,如果仅解决单一风险指标,会使决策缺乏全面性,所以要将设备检修收益与配电设备运行总风险相结合,建立优化模型,对二者同时制约,用最小的风险换取最大的效益。优化模型见式(13)。

(13)

式中,ω1与ω2表示权重,且ω1+ω2=1,v表示检修收益,万元。

3 配电设备状态检修决策系统开发

3.1 系统设计

配电设备状态检修决策系统采用C/S架构,也就是用户端与服务器结构,这种模式结构在处理数据时效率更高。具体来说,系统采用C/S 3层架构模式(见图4),其中表示层主要包括用户登录、配电检修部门设置、配电设备信息管理、配电设备检修日程显示等功能;业务逻辑层包括对设备故障率进行预测、根据要求制定状态检修计划、确定检修间隔时间等功能;数据访问层包括台账数据访问、可靠性分析数据访问和检修计划数据访问等功能,主要接受业务逻辑层的指令,同时与数据库建立关系模型;数据库的主要功能是存储系统中所需要的数据,包括系统信息、设备台账信息、失效数据和费用数据等。

图4 配电设备状态检修决策系统架构

3.2 系统功能开发及应用

为此,工程项目划分必须坚持由项目法人组织监理、设计及施工等单位进行,并确定主要单位工程、主要分部工程、重要隐蔽单元工程和关键部位单元工程。项目法人在主体工程开工前将项目划分表及说明书面报相应质量监督机构确认。工程实施过程中,需对单位工程、主要分部工程、重要隐蔽单元工程和关键部位单元工程的项目划分进行调整时,项目法人要重新报送工程质量监督机构进行确认。

该决策系统功能主要包括4个方面的内容。

(1)状态检修决策系统管理。根据系统设计需求,在系统开发过程中将用户设定为3级:高级管理员、管理员、检修人员。高级管理员负责检修人员管理、设备信息统一管理和审核、大型巡检任务审核管理等;管理员主要负责检修人员信息管理、配电设备台账信息管理、状态检修计划制定和下发、配电设备故障率预测等;检修人员主要负责执行状态检修计划和记录检修情况等。

(2)配电设备台账信息管理。该功能包含配电设备各类信息的管理。

(3)配电设备的可靠性分析。该功能即故障率预测,主要是管理员执行。管理员根据配电设备当前的状态检测数据、历史故障数据和设定的可靠性指标,对设备进行故障率预测。该系统同时具有配电设备状态评价功能。

(4)状态检修计划制定。根据配电设备可靠性分析结果,输入检修模型所需要的参数,运行软件程序,得出设备一个大检修周期内的检修计划和所需要的检修成本,为管理员的检修决策提供数据支持。

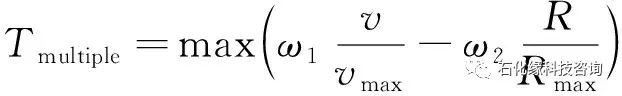

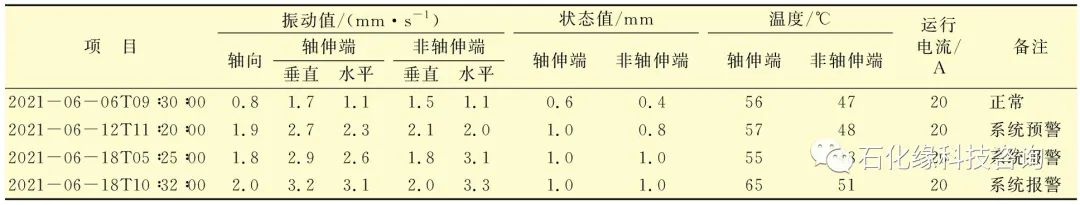

某炼化企业对加氢装置的某台电机(额定功率220 kW、额定电流26.2 A)应用了该状态检修决策系统。利用振动传感器测量电机的振动值,进行实时频谱分析,记录振动信号波形,绘制轴心轨迹图。利用温度传感器对电机轴承温度进行在线采集,绘制温度曲线。将现场测量和记录的数据及振动信号波形输入该系统,计算机根据在线数据结合专用模型对电机的运行状态进行诊断,并给出检修的预测判断。该电机的部分运行状态数据见表1。

表1 某电机部分运行状态数据

由表1可知,2021年6月12日之前,该电机运行状态一直良好。6月12日电机振动值变大,至当日11∶20系统发出预警,提示工程师需要到现场查看电机运行情况,工程师现场查看发现该电机运行声音正常,判断电机可以继续运行,未对电机进行处理。6月18日05∶25系统发出报警,工程师至现场查看发现电机有杂音出现,通知生产操作工进行切泵处理,由于该电机切泵操作较多,至当日10∶33电机停机,停机前电机振动值及轴承状态值持续升高。电机检修发现前轴外圈弹道有剥落、一个滚珠有剥落,后轴正常。该电机检修情况充分验证了该状态检修决策系统对电机状态预判的正确性。

4 结束语

对配电设备状态检修决策技术及系统进行了具体研究。该系统依据状态监测和诊断技术检测电气设备的运行参数,通过对监测数据的整合和分析来评估设备运行状态,制定检修策略,保证电气设备及整个系统的安全、稳定运行。状态检修融入了先进的监测技术、自动控制技术和人工智能等优化控制方法,是一个综合性的决策过程,以电气设备的实际运行状态为依据,通过在线监测装置传输的实时数据和定期检查的历史数据等信息,采用可靠性评价和寿命预测对设备进行状态评价,判断设备的异常程度,同时预测状态的发展趋势以及故障率,将试验人员从繁杂的数据统计、分析评价工作中解脱出来,可以更高效、更科学地开展工作。对于性能明显下降的配电设备,给出合理的检修计划建议,综合考虑经济性和风险性等因素,以便管理人员合理地规划检修工作。配电设备状态检修决策系统的应用降低了设备的故障率,减少了故障维修费用及停电损失,保障了企业配电系统的安全、稳定运行,提高了企业的经济效益。