硫黄回收装置末级硫冷凝器失效分析

针对末级硫冷凝器的失效泄漏问题,在管板、换热管和管头焊缝等不同部位取样,采用多种手段进行检测分析。根据宏观检查、剖面分析、金相组织分析和腐蚀产物分析等结果进行判断,设备失效泄漏主要是由换热管管头焊缝腐蚀穿孔所造成的。由于管头存在大量的焊接缺陷,在硫酸露点腐蚀和应力腐蚀的共同作用下,加速管头腐蚀穿孔,管头焊缝出现泄漏。建议对管头结构进行优化设计,开展管头焊接工艺研究,提高管头的焊接质量。

关键词:末级硫冷凝器;失效分析;焊缝泄漏;管头结构;腐蚀

高含硫天然气净化分离后的酸性气中含有大量的H2S,CO2和SO2等气体,需采用硫黄回收装置将酸性气中的硫化物转化为硫黄进行回收利用[1-2]。末级硫冷凝器是硫黄回收单元的关键设备之一,采用固定管板式换热器结构,设备使用期间常出现管束泄漏,导致整个装置频繁停产和检修,影响了硫黄回收单元的平稳运行[3-4]。针对国内某大型装置末级硫冷凝器进行失效分析,并结合设备状况和运行情况提出了预防和处理措施。

1 设备基本情况

末级硫冷凝器为固定管板式换热器,单管程结构,换热管规格为φ38.1 mm×4.19 mm,换热管材质为SA-179钢,管板材质 SA266-Gr.2钢。设备工艺参数见表1。

管程和壳程两侧操作压力差约为5.4 MPa,高温端管板温差接近120 ℃,管板为刚性结构,厚度为160 mm,管头采用窄间隙、深坡口结构,间隙为3.4 mm,坡口深度为7 mm。

表1 设备工艺参数

2 硫冷凝器失效分析

2.1 管板宏观腐蚀形貌

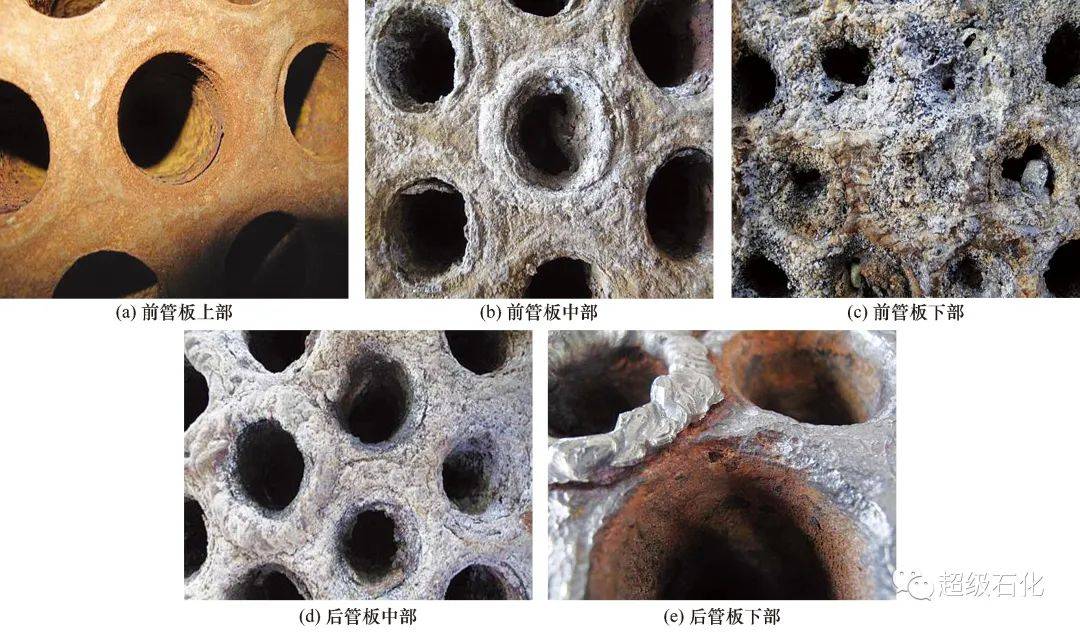

宏观观察发现,不同管板不同位置的腐蚀情况差别很大,见图1。由图1可见,前管板的上部存在少量黄色垢物,其结构疏松,易剥落,容易清理;而前管板的中部和下部存在大量坚硬的灰色垢物,难以清理,在这些部位清理垢物后发现管头处存在较多的表面缺陷,换热管内壁也存在严重的减薄现象;后管板的上部腐蚀轻微,其中部和下部表面均存在较多的灰色垢物,表面垢物清理后发现该处角焊缝存在孔洞和裂纹。

2.2 换热管及管头剖面形貌

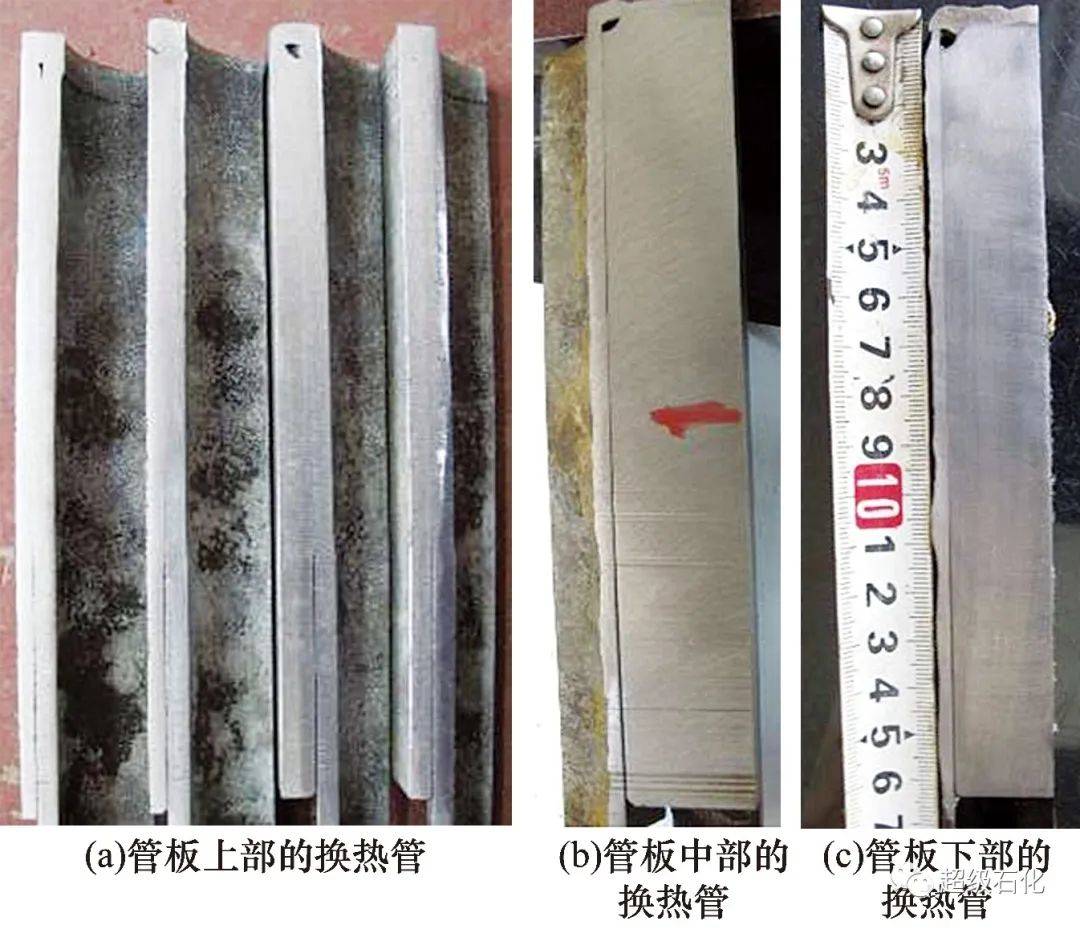

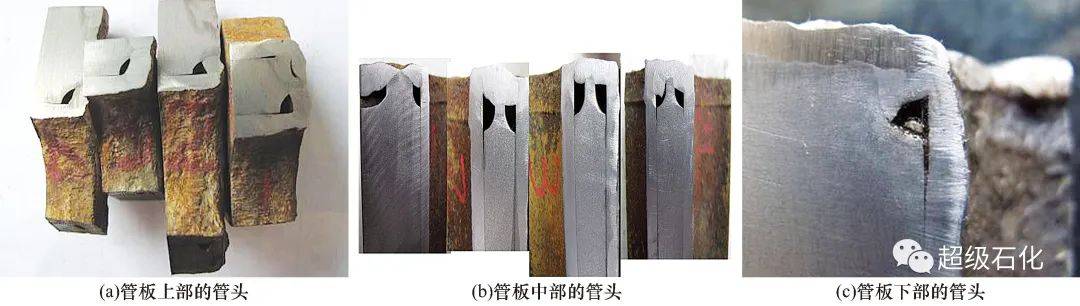

在管板不同位置,纵向剖开带焊接接头的换热管进行形貌观察,其形貌见图2。由图2可见,换热管与管板的连接方式为强度焊接加贴胀,换热管与管板的贴胀处并无明显的缝隙腐蚀特征,管板上部和中部的换热管壁厚没有明显减薄迹象,管板下部的换热管壁厚明显减薄。管板上部、中部和下部的管头焊缝根部均存在大量的未熔合缺陷,部分接头存在明显的内部裂纹(见图3)。采用扫描电镜对换热管内壁进行微观形貌观察,其微观形貌见图4。由图4可见,换热管内壁存在长条状的刻蚀花纹,呈现明显的冲刷腐蚀形貌特征。

图1 管板腐蚀情况

图2 换热管剖面形貌

2.3 化学成分分析

在换热管及管板上取样进行化学成分分析,分析结果表明,其主要元素均符合相关标准的要求。

2.4 金相组织分析及硬度检测

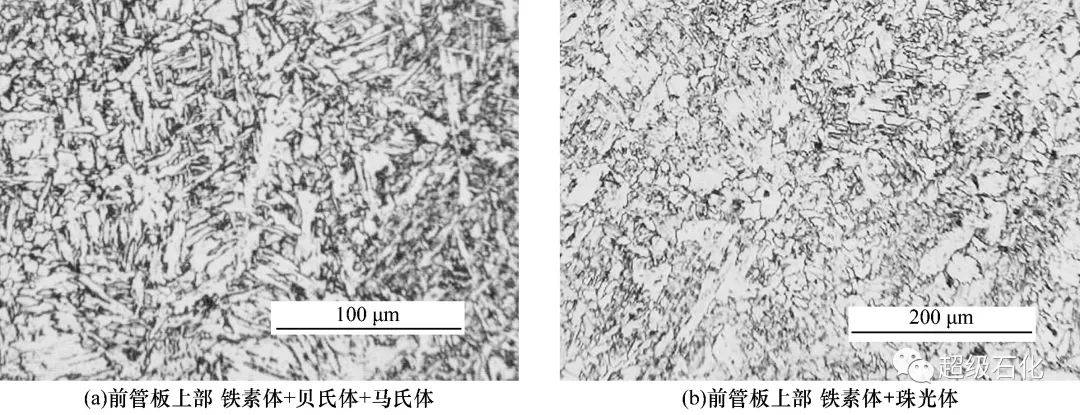

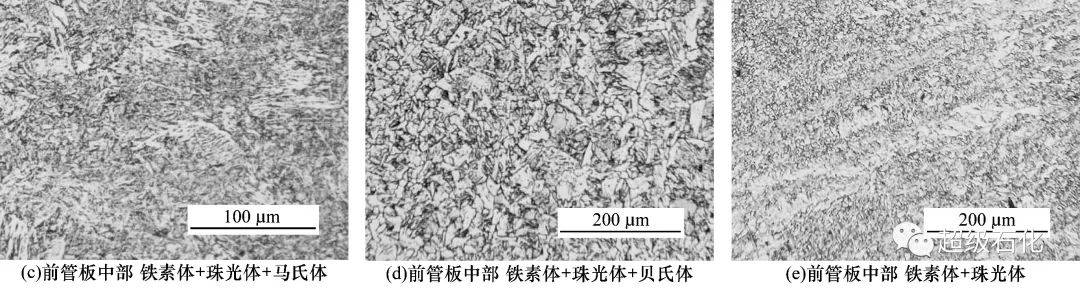

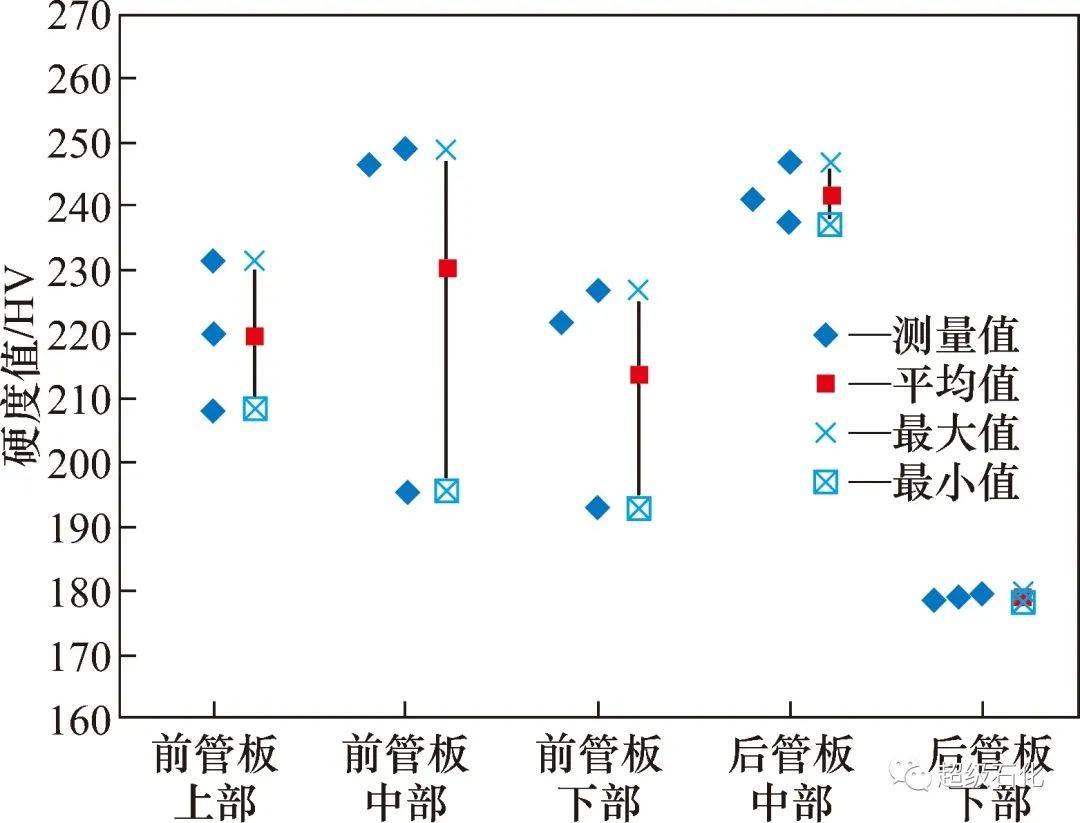

在管板、换热管和管头焊缝等不同部位取样进行金相组织分析和硬度检测,其金相组织见图5和图6,硬度检测结果见图7。从图5可见,换热管和管板的母材及其热影响区金相组织均为铁素体+珠光体组织;从图6可见,在前管板的上部和中部位置,换热管管头焊缝区的金相组织均表现出不同的组织形态;从图7可见,管头焊缝区的腐蚀程度与其硬度值并无明确的对应关系。

图3 管头剖面形貌

2.5 腐蚀产物分析

在硫冷凝器管板不同位置的换热管中,收集垢样进行能谱分析和X射线衍射分析。能谱分析结果见表2。从表2可见,不同位置的换热管内侧的腐蚀产物主要含有S和Fe元素。X射线衍射分析结果表明,前管板上部换热管内侧的腐蚀产物主要为FeO(OH);前管板中部换热管内侧的腐蚀产物主要为FeO(OH)和Fe3O4;前管板和后管板下部换热管内侧的腐蚀产物主要为FeO(OH),S和FeSO4。

图4 换热管内壁微观腐蚀形貌

图5 母材及热影响区金相组织

图6 管头焊缝区金相组织

图7 管头焊缝区硬度检测结果

表2 垢样能谱分析结果 w,%

3 腐蚀机理及原因分析

3.1 腐蚀机理分析

有研究表明,硫冷凝器的腐蚀机理主要为硫酸露点腐蚀和湿硫化氢腐蚀等[5-6]。由于硫冷凝器管程酸性气成分复杂,且硫冷凝器使用期间载荷波动及频繁开停工等,均会加剧设备腐蚀。

在克劳斯法制硫过程中,燃烧炉内的化学反应十分复杂,硫冷凝器管程介质为反应过程气,过程气中的SO2在一定条件下氧化生成SO3,产生的SO3再与介质中的水蒸气结合成H2SO4,在烟气露点附近或设备的低温(100~160 ℃)部位,如管板等处凝结成硫酸溶液,对设备造成硫酸露点腐蚀[7]。过程气中的H2S与空气中的水蒸气在设备内壁形成湿硫化氢腐蚀环境,其主要腐蚀类型有氢鼓泡、氢致开裂、应力导向氢致开裂和硫化物应力腐蚀开裂。根据硫黄回收单元的工艺特点,再结合腐蚀产物分析结果来看,该硫冷凝器主要发生了硫酸露点腐蚀。

3.2 腐蚀原因分析

从宏观观察结果来看,硫冷凝器失效的主要原因在于换热管管头的腐蚀减薄。管板下部的换热管管头腐蚀严重,其端头内壁腐蚀减薄严重,与角焊缝连通后,导致发生泄漏。换热管内壁呈现冲刷腐蚀特征,换热管接头无明显缝隙腐蚀特征。

稀硫酸和浓硫酸对碳钢的腐蚀特性不同,在硫酸质量分数大于85%的腐蚀环境,随着硫酸质量分数的增加,碳钢的腐蚀速率逐渐下降。

依据硫冷凝器的工艺参数、硫酸的沸点和水的饱和蒸汽压可知:在硫冷凝器管程入口部位的温度为241.9 ℃,出口部位的温度为135.5 ℃,在操作压力0.028 MPa下,水为过热蒸汽状态,对应的硫酸质量分数小于85%,硫酸对碳钢的腐蚀速率较高。在管板下部的换热管管口部位,为介质流速较高和易冲刷部位,腐蚀较为严重;在换热管管内,由于硫酸的密度和黏度较高(相对过程气来说),在换热管的下部流动时呈层流状态,加重了管下部的腐蚀。

从管头剖面结构看,管头焊缝根部存在未熔合缺陷,内部存在微裂纹,管头结构的原始缺陷使管头的有效壁厚减少,加速了设备腐蚀失效。由于管板厚度大,管头设计不合理,且焊缝位置为结构不连续区域,导致焊接困难,产生的焊接缺陷使管头焊缝应力集中,加速管头腐蚀穿孔。当管头剩余壁厚不足时,在壳程内部压力的作用下,管头还可能发生开裂,导致管束失效。

4 结论与建议

(1)末级硫冷凝器的主要腐蚀原因为硫酸露点腐蚀,换热管管头腐蚀开裂、穿孔导致设备失效。管板下部的换热管管头腐蚀严重,管板上部和中部的换热管管头腐蚀轻微。

(2)设备失效与换热管管头结构设计及焊接质量有关,管头存在大量的焊接缺陷。建议对管头结构进行优化设计,开展管头焊接工艺研究,提高管头的焊接质量。