中石油抚顺石化专家分享乙烯装置检修停工处理及实现低排放的优化措施

乙烯装置检修停工过程中通常会有大量的物料通过火炬燃烧排放,不仅造成物料损失,还会带来严重的环保问题。中国石油抚顺乙烯充分比较各家乙烯企业停工方式,结合装置自身特点,形成抚顺乙烯特有的操作方法,实现了低排放停工。通过自主创新,在停工前充分设计物料回收流程,增加合理的物料回收措施,实现物料最大限度的回收,达到最大程度的减排。其中许多操作方法为该装置首次应用,对同类乙烯装置具有一定的借鉴意义。对停工过程中的经验和不足进行梳理,为下一次停工检修积累经验。

关键词:乙烯装置 检修停工 低排放 物料回收

乙烯装置在炼化一体化生产企业中地位重要,特点是体量大、流程复杂、生产单元间联系紧密。一般情况下,乙烯装置的检修周期为4~5年。如按常规方法停工,将产生大量气、液态物料排放至火炬系统,同时部分管线和设备的清理和排放会产生大量污油、污水,不仅造成物料损失,还会污染大气环境,引起社会问题。随着国家环保管控力度的日益严格,粗放式停工已不能满足环保要求。

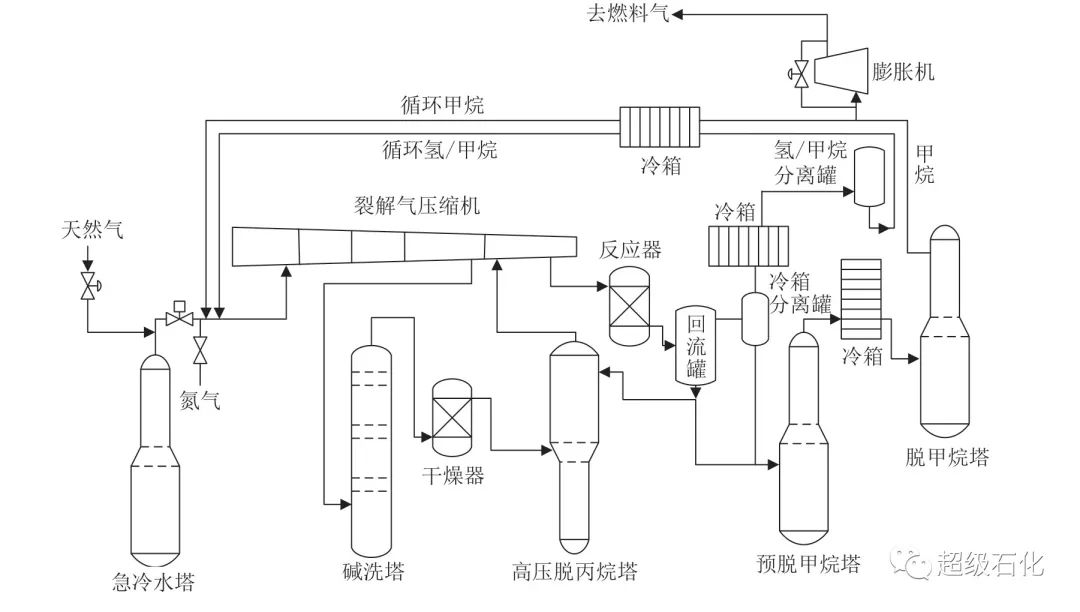

抚顺石化公司80万t/a乙烯装置于2012年建成投产,采用Stone&Webster工艺技术,装置采用7台USC-176U 型超选择性液体裂解炉和1 台USC-12M气体炉,急冷油塔、急冷水塔和碱洗塔采用波纹塔盘,裂解气压缩采用五段压缩,第五段与高压脱丙烷塔组成热泵系统;乙—丙复叠制冷,乙烯制冷机和乙烯塔组成开式热泵,前脱丙烷前加氢和冷分离HRS热集成系统等。

装置投产以来,经过首次短暂消缺检修,生产运行基本达到了设计要求,2016年乙烯年产量达到85.36 万t,创开工以来最好水平。为了解决装置在高负荷、长周期运行情况下所暴露出的操作难题和生产瓶颈,对工艺操作梳理优化,对问题设备进行更换修复,并对装置进行节能降耗和原料多样化的适应性改造,抚顺乙烯进行了第二次停工大检修。针对此次停工检修,抚顺石化大力践行绿色、环保、节约理念,制定了“气不上天,油不落地,声不扰民”的目标。为实现这一目标,抚顺乙烯对比国内外先进的乙烯停工经验,结合装置自身特点,梳理停工思路和系统间物料回收方法,并针对停工过程中可能出现的问题制定解决措施,为实现低排放停工奠定了基础。

1.停工需要解决的问题

1.1 实现压缩、分离单元物料最大程度回收

装置停工过程中压缩和分离两个单元存在大量气态和液态物料,首次停工时,虽采取了一定的措施,但未能对该部分物料实现有效回收,是造成火炬排放量较大的主要原因。同时,在氮气置换环节,受流程复杂影响,氮气消耗量大,系统置换进度相对缓慢。该次停工如何有效利用装置现有流程解决上述问题尤为关键。

1.2 优化急冷系统停工操作

首次停工时,受急冷油塔化学清洗和急冷水油含量较高影响,急冷系统实际停工节点对比原计划网络节点出现较大偏离。在化学清洗操作过程中,出现了外接调质油后减黏效果不佳,长时间达不到化学清洗要求的情况。急冷水系统油含量较高直接制约着装置污水总排量和下游净水系统的处理能力,反向制约着装置停工网络节点。优化解决急冷系统停工难点是保障该次停工顺利进行的重点工作。

1.3 建立与炼厂连通的瓦斯回收流程

在停工操作中,大部分气相物料回收至燃料气供裂解炉烧焦使用,但到后期燃料总管压力较低时会出现气相物料回收困难的情况,一般会选择将剩余部分泄放至火炬系统。如增加与炼厂连通的低压瓦斯回收流程,可实现火炬低排放。

2.停工前准备

2.1 裂解单元

准备停工前期,装置进行降负荷操作,裂解炉(共8台)按裂解气总管方向由内向外的顺序安排裂解炉分批次烧焦,烧焦结束的裂解炉停炉,以节省外补天然气用量。最终保留裂解气总管两端的各一台裂解炉和循环C2/C3炉运行,另外保留两台裂解炉处于烧焦状态(即2运行+2烧焦+1气态状态)。在此期间做好超高压蒸汽、外补燃料气和蒸汽管网平衡。

2.2 急冷单元

增加急冷油、盘油用户和管线低点、盲点停工倒空临时流程,为系统倒空置换作好准备。增加急冷油和急冷水塔化学清洗临时流程,为急冷单元停工交出检修提供条件。增加重油收集罐蒸汽排放临时流程,为急冷油塔蒸煮做准备。增加急冷水用户和管线高点排油临时流程,为完成急冷水系统倒空做准备。同时增加工艺水汽提塔补充脱盐水流程,为工艺水系统单独循环做准备。急冷系统增加的临时流程见表1。

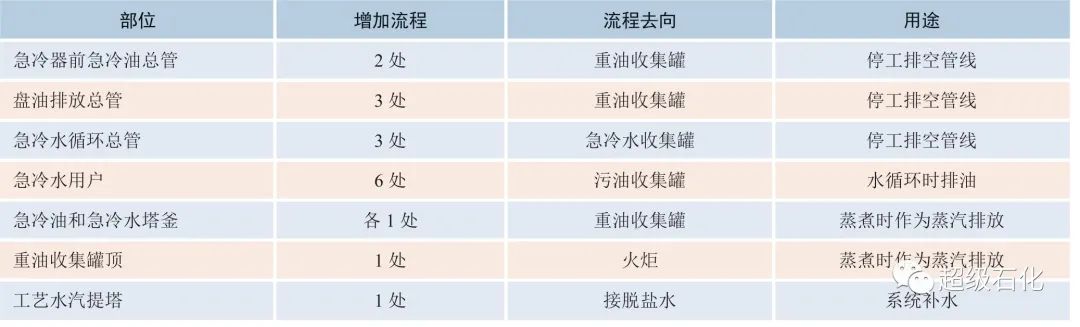

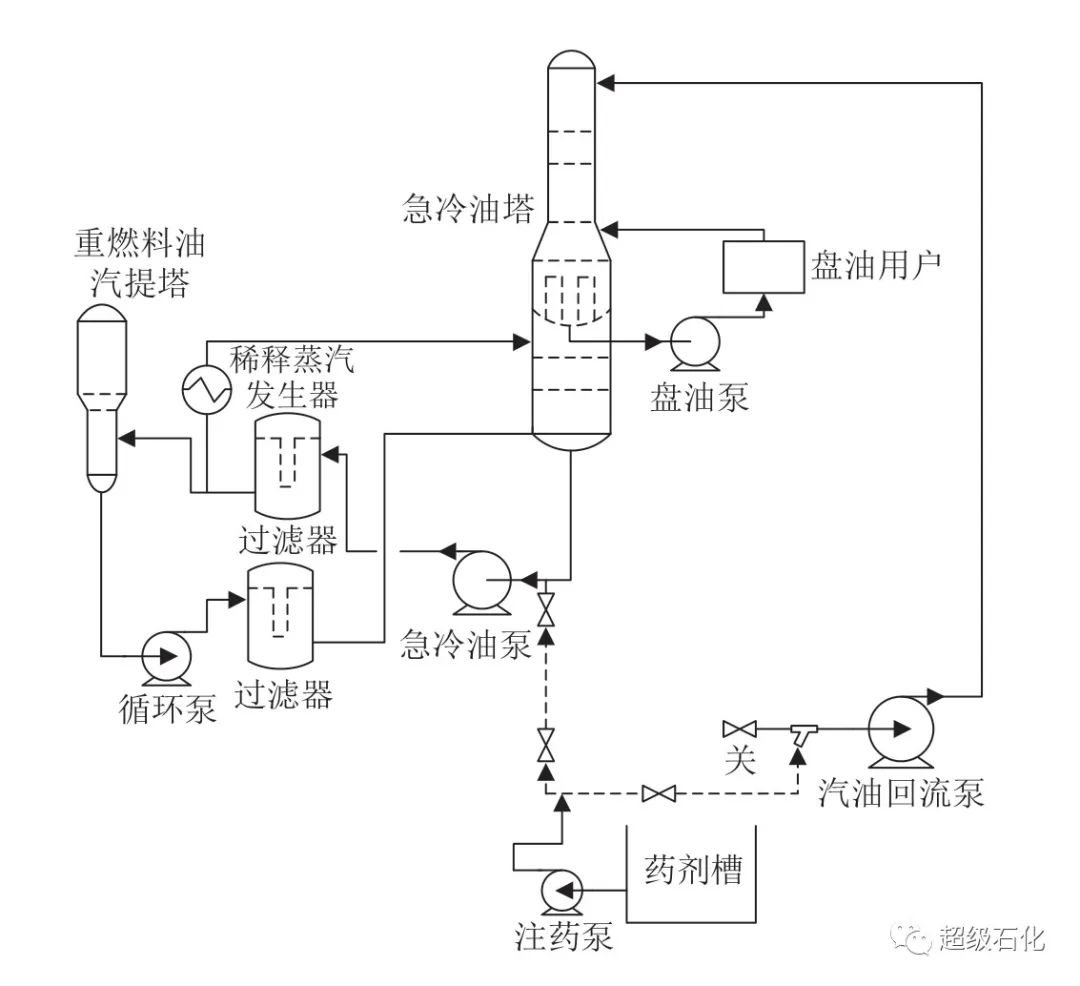

借鉴首次检修经验,急冷系统开工时利用外引调质油入急冷油塔盘油段和传热段进行初步循环时,由于急冷油黏度和盘油段液位较难控制,故在该次装置停工前,分别抽出部分急冷油和轻燃料油按一定比例进入燃料油储罐作为调质油储存,为停工急冷油塔减黏和开工前填充急冷油塔,建立两级油系统循环做准备。分抽急冷油和轻燃料油流程见图1。

表1 急冷系统增加临时流程一览

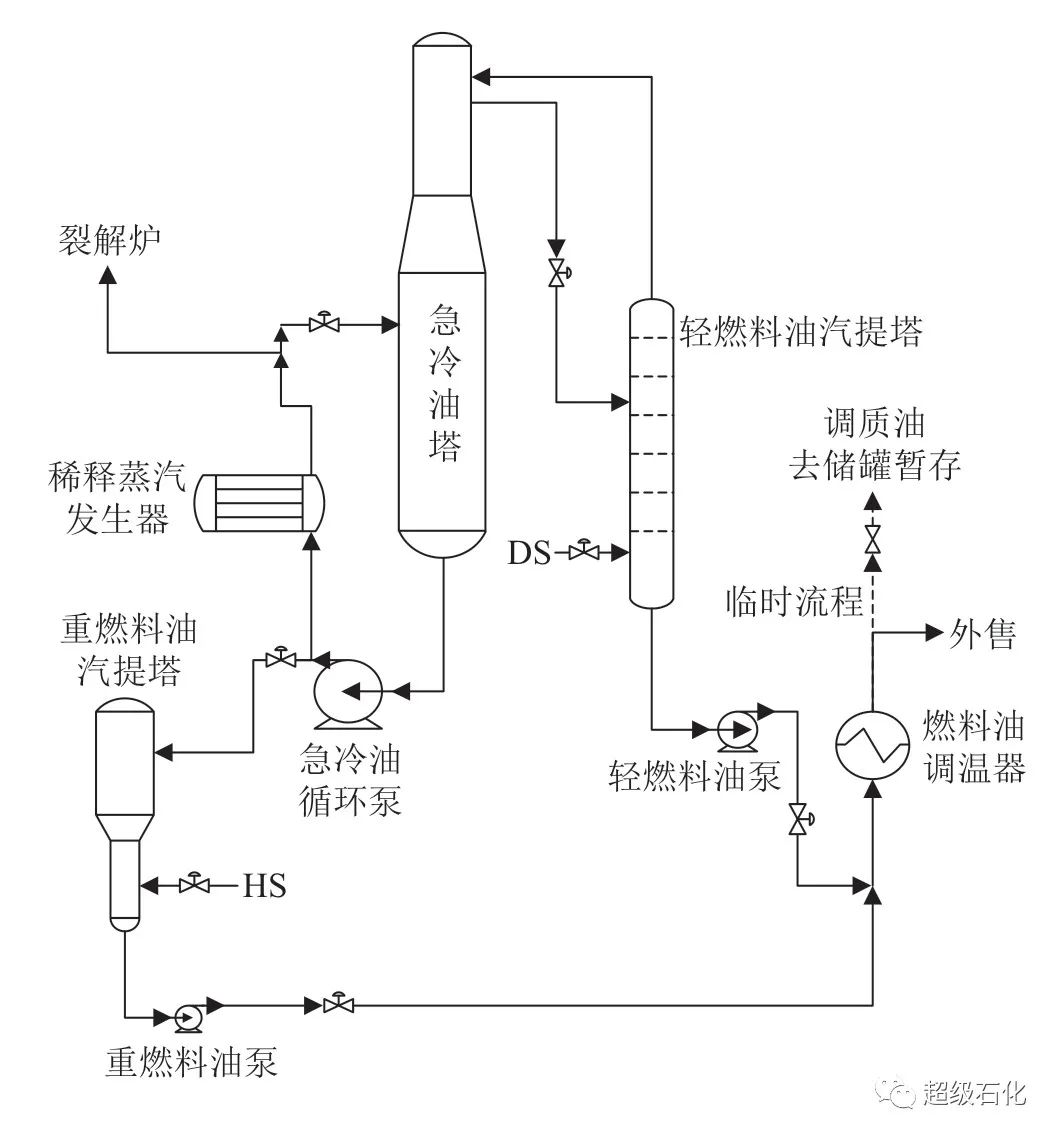

2.3 压缩单元

增加碳二加氢反应器热氮气提临时流程,即利用干燥器再生流程安全阀连接碳二加氢反应器一段安全阀,满足停工后对反应器床层进行氮气吹扫和高温气提的操作,为碳二加氢反应器卸剂、换剂提供条件,热氮气提流程见图2。

2.4 分离单元

增加燃料气至炼厂低压瓦斯回收流程,即利用装置现有流程和新增临时流程回收高压气相物料时,根据燃料气压力逐步降低外补天然气用量,实现回收的气相物料和外补天然气切换来稳定燃料气系统供应;当气相物料压力低于0.5 MPa 后改为炼厂低压瓦斯回收流程,为系统回收物料做准备。

图1 急冷油和轻燃料油分抽流程

图2 碳二加氢反应器热氮气提流程

3.停工处理

3.1 裂解单元

两台在运裂解炉逐台退料至热备状态,流程改清焦罐方向。最后根据后续分离单元循环乙烷、丙烷情况逐步退出循环C2/C3炉至烧焦状态,流程改清焦罐。保证2台热备+2台烧焦+C2/C3炉所产生的超高压蒸汽满足裂解气压缩机透平运转。

3.2 压缩和分离单元

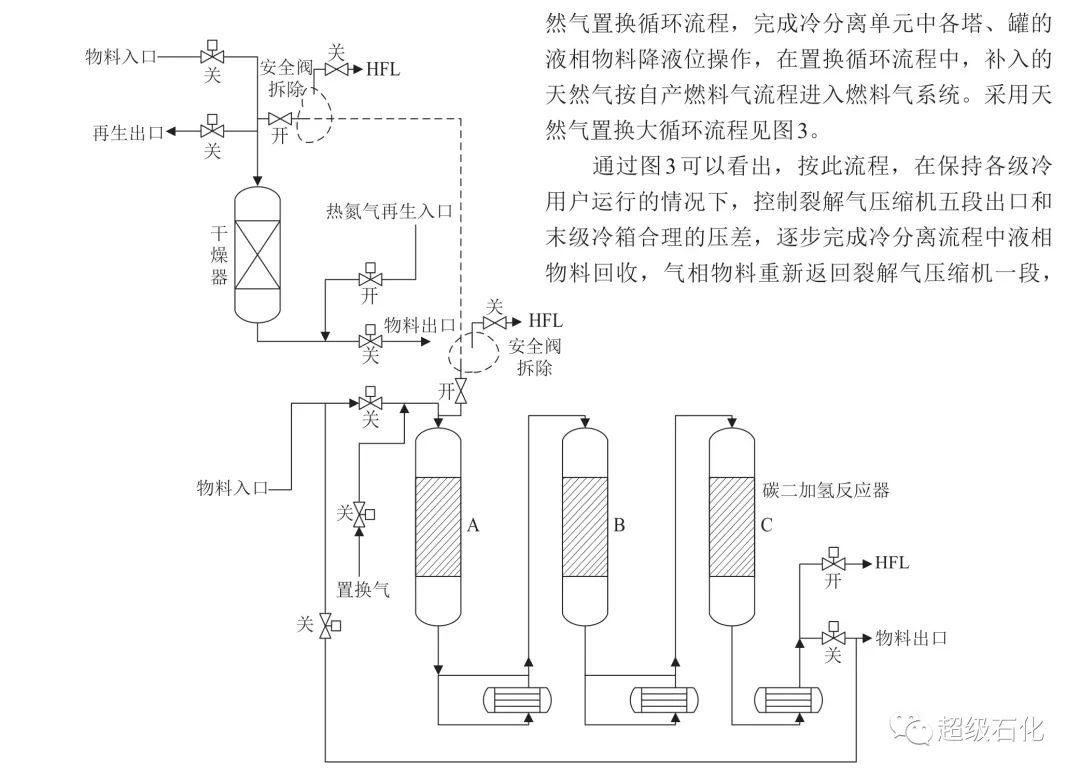

裂解气大阀切出系统后,投用急冷水塔真空保护流程补入天然气,裂解气压缩机进行天然气置换,利用天然气的露点低于裂解气露点的特性,使系统内裂解气快速冷凝[1],同时各段间罐降液位操作,至裂解气压缩机各段间罐无液位运转。为保证天然气进入深冷单元的品质,碱洗塔继续循环操作。高压脱丙烷塔及回流罐无液位后切断压缩单元与热分离系统联系。建立压缩单元和冷分离单元天富余部分进入燃料气系统,保持整个循环进行。

在裂解气压缩机天然气置换流程的操作中,受天然气分子量低于裂解气平均分子量限制,一段时间后会出现裂解气压缩机一段吸入压力升高的情况。为保证急冷水塔顶不放火炬而继续保持系统置换,需将急冷水塔天然气真空保护流程切断,急冷和压缩单元流程隔离,改为压缩机一段补入氮气流程,弥补循环气相物料分子量低的不足。此时压缩和冷分离单元进入氮气置换环节,氮气置换流程同图3。随着氮气置换循环时间的延长,富余氮气和烃类物质进入燃料气系统,密切关注系统中有机物含量,当有机物含量小于20%后(考虑装置停工时间节点),切断压缩和分离单元联系,裂解气压缩机停机,各单元改为独立置换。

图3 压缩和分离单元联合天然气置换流程

3.3 急冷单元

裂解气大阀切出系统后,急冷单元继续维持操作,待切断急冷水塔与压缩单元联系后,急冷单元进行停工处理。根据化学清洗药剂对油品温度不低于110℃和油品密度在0.83~0.86 g/mL之间的要求,采取对急冷油循环反加热和减黏操作,即利用停工前储存的部分调和燃料油反引入塔进行两级油循环,反复升、降塔液位的方式调整油品密度。满足化学清洗条件后,降低两级油循环液位,接入化学清洗药剂,进行急冷油塔化学清洗和置换。急冷油塔化学清洗流程见图4。

图4 急冷单元化学清洗流程

完成化学清洗后,急冷油塔停工,切换热备炉裂解气大阀入急冷单元,利用热备蒸汽对急冷油塔进行蒸煮,同时分批次投用急冷油、盘油用户和管线低点、盲点停工倒空临时流程和重油收集罐蒸汽排放临时流程,完成急冷油塔和两级油系统蒸煮、倒空工作。完成急冷油塔蒸煮后,进行急冷水塔的化学清洗和急冷油塔的水淋洗。切断急冷水和工艺水的联系,利用工艺水汽提塔补充脱盐水流程保证稀释蒸汽发生系统运行,稀释蒸汽发生器投用MS反加热流程。

在上述过程中,急冷水塔和工艺水系统保持运转,在接收急冷油塔蒸塔部分水蒸汽的同时,尽可能降低急冷水塔塔釜温度,使急冷水中夹带的油类物质充分解析出来(适当加入破乳剂),在汽油槽中收集送出。急冷油塔蒸塔结束后,投用急冷水用户和管线高点排油临时流程,间断性排放解析出的油类物质,同时水塔补入一定量的脱盐水进行水质置换,分析急冷水COD<1 000 µg/g后,急冷水系统停工,倒空急冷水排放至污水系统,满足急冷水塔化学清洗要求[2]。

3.4 停工后各单元调整

降低燃料气系统压力,裂解炉保持4 +1 烧焦或热备,充分回收后系统气相物料进入燃料气系统。经过化学清洗和蒸煮的急冷单元排空残留的凝液和水,进入氮气吹扫、置换阶段。压缩单元进行系统氮气置换及干燥器、反应器的氮气再生工作。分离制冷单元进行气相回收和液相碳三物料回收。

4.液相物料回收

在停工过程中,由于裂解气压缩机增加了天然气停工环节,流程内大部分系统完成了破液封操作,对于不在停工置换大流程内的乙烯精馏塔、乙烯机、丙烯机、丙烯精馏塔、脱乙烷塔、碳三液相加氢反应器需单独进行物料回收。

4.1 碳二液相物料回收

在循环C2/C3炉至热备状态后,装置改不合格乙烯产品流程,切断乙烯精馏塔进料。脱乙烷塔改最小回流气提操作,在保证塔压力的情况下降低塔釜和回流罐液位。乙烯塔改为汽提操作,乙烯机进行无负荷运转,收集各段间罐液相乙烯至乙烯机冷剂收集罐,通过外送产品泵送至不合格乙烯储罐,无液位后停外送产品泵,乙烯机和乙烯塔停工。

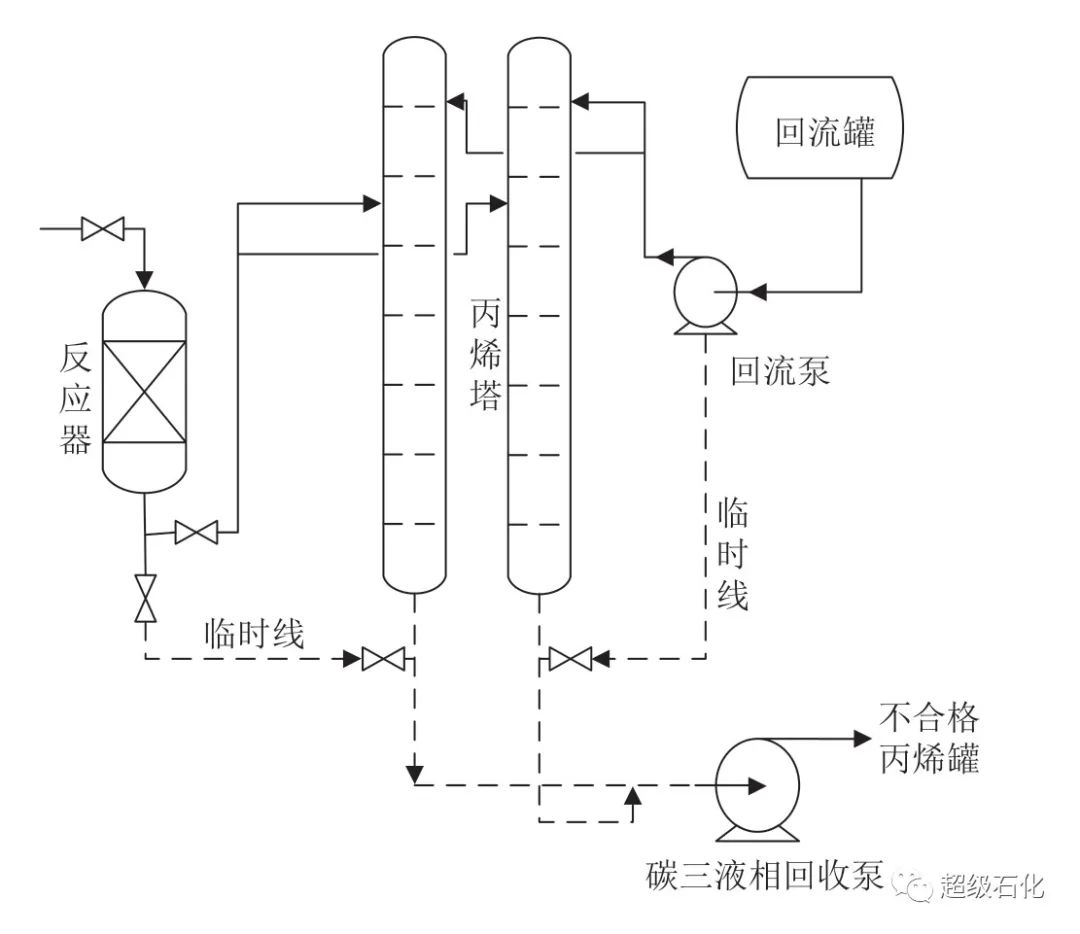

4.2 碳三液相物料回收

分离单元停工后,受双丙烯精馏塔内塔盘积液下落和碳三加氢反应器不允许排放火炬的限制,造成丙烯精馏塔塔釜满液位和碳三加氢反应器内液相物料无法导液的困难。临时增加了回收流程,将丙烯精馏塔内、丙烯回流系统和碳三加氢反应器内的碳三液相物料回收至碳三回收泵入口,经泵送出至丙烯不合格罐,完成全部碳三液相物料的回收。增加临时物料回收流程见图5。丙烯机作为最后停工的部分保持低负荷至无负荷运转,在无负荷运转情况下,通过调整收集各段间罐液相丙烯至丙烯机一段罐,通过丙烯回收泵送至丙烯储罐。

图5 碳三液相物料回收流程

5.气相物料回收

5.1 碳二气相物料回收流程

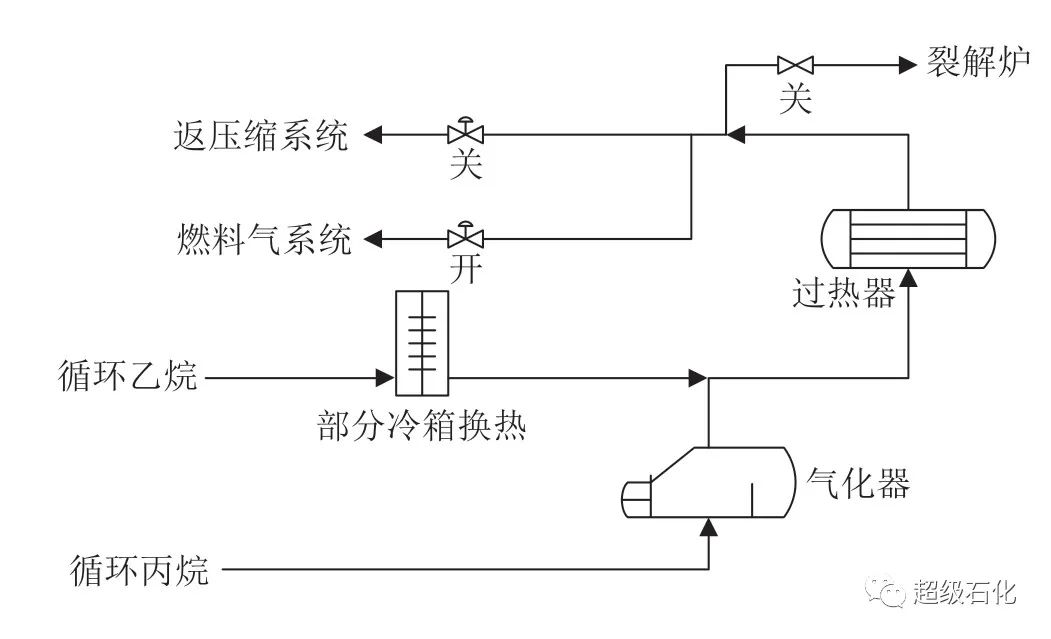

重新设计回收流程,利用乙烯机和乙烯塔热泵流程,改循环乙烷至裂解炉流程为循环乙烷至燃料气,首先回收乙烯机和乙烯塔内物料,当回收压力低于冷分离单元压力后,打开乙烯塔进料阀门,建立冷分离单元→脱乙烷塔→乙烯机→燃料气流程。

5.2 碳三气相物料回收流程

为顺利完成碳三系统气相物料的回收,设定丙烯机至丙烯塔;碳三加氢反应器至丙烯塔流程,通过循环丙烷至裂解炉流程改变为循环丙烷至燃料气流程,循环C2/C3 气相回收流程见图6。按先低压后高压的顺序进行回收。受燃料气系统单位时间内消耗量的限制,在进行碳三气相物料回收时,确保碳二气相物料回收结束。

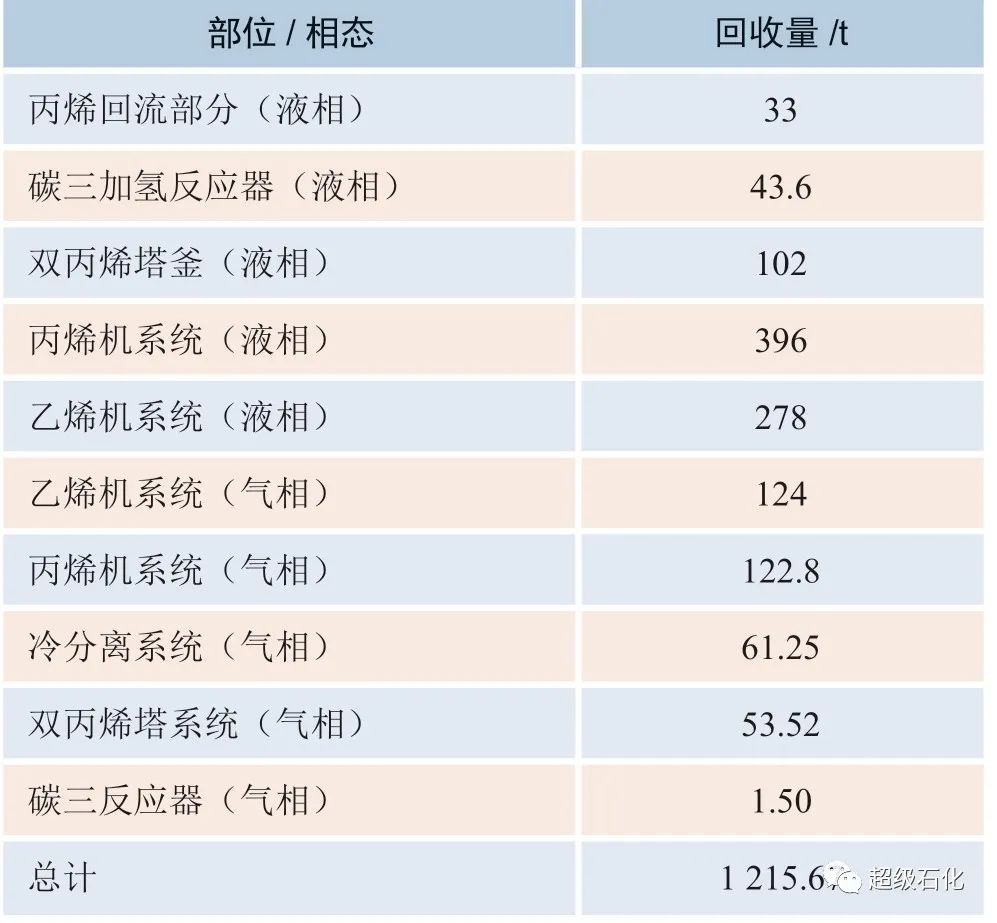

5.3 物料回收统计

装置停工后,碳二、碳三系统及两台制冷机组物料回收共计1 215.67 t,回收情况见表2。

图6 循环C2/C3气相回收流程

表2 物流回收情况

由表2 可以看出,通过实施物料回收措施,增产了乙烯和丙烯产品,将部分气相物料回收至燃料气系统,降低了燃料气的外补量,同时实现了碳三及以下物料的火炬零排放。

5.4 对比分析

此次停工根据装置工艺流程的特点进行了优化与细化,裂解气压缩机实施天然气、氮气衔接大循环停车法,压缩和分离系统内液相物料实现全部回收,气相物料绝大部分作为燃料气回收至装置燃料气系统和炼厂瓦斯气,少量(氮气和物料)气相混合物进入火炬系统,实现了火炬低排放控制,同时压缩、分离单元联合置换使氮气消耗量大幅降低。

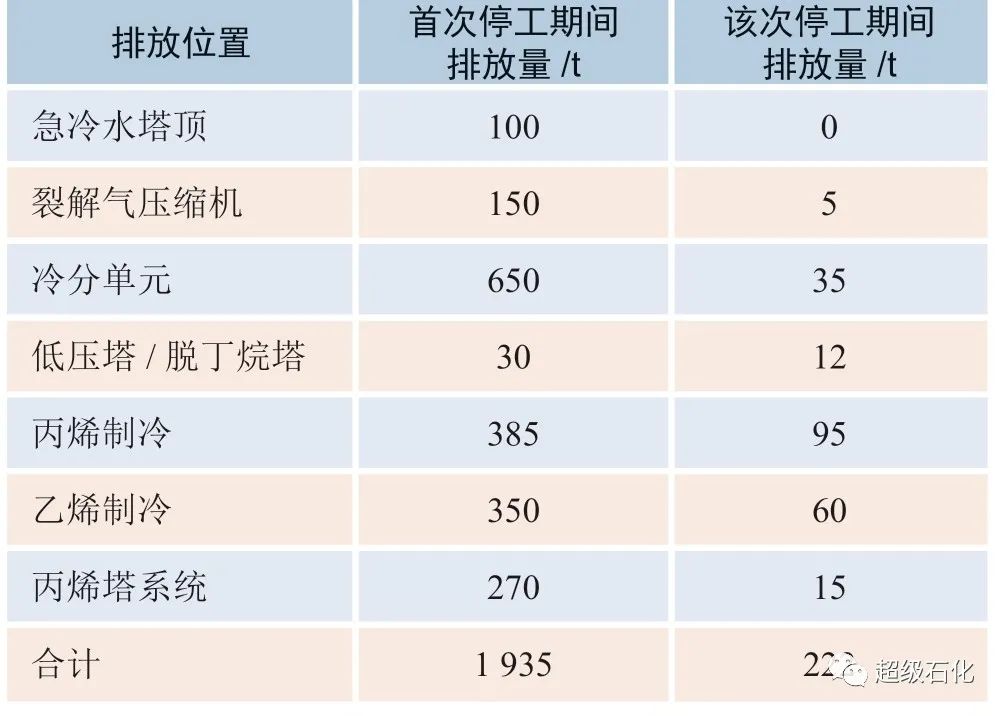

与首次停工检修相比,火炬排放量大幅降低,两次停工检修物料排放情况对比见表3。

与首次停工检修相比,烃类物质的回收量显著提高,该次烃类排放量222 t,比首次停工降低1 713 t,在准备停工退出第一台裂解炉后的48 h内,首次停工火炬排放平均值为41 t/h,而该次停工仅为5.6 t/h,平均减排35.4 t/h。

表3 该次停工期间与首次停工物料排放比较

6.该次停工存在的不足之处

6.1 污水产生量过大

该次停工污水量产生较大,增加了下游污水处理装置的负荷和停工时间,原因是急冷系统蒸塔产生大量含油废水、急冷水乳化变质等。通过查阅相关资料,乙烯装置停工期间,急冷系统产生的废水约占整个废水量的70%,处理停工废水的费用约占总停工费用的13%,可见,控制合理产生废水量是制约乙烯装置停工检修的重要环节[3]。根据部分同行业介绍,在企业条件允许的情况下,对停工检修产生的废水进行闲置储罐转存,待开工期间回引至装置,可有效减少排污问题和缩短停工时间,在目前国内乙烯装置停工检修安全环保压力突出的情况下,此方法尤为可行。

6.2 原料回收方案不完善

停工过程中,裂解炉退料结束后,由于没有充分考虑到装置界区到裂解炉进料阀之间管线、设备内的原料回收问题,被迫采取了长时间、小流量泄放至火炬的方式进行处理,造成一定程度的损失。针对此问题在后续的同行交流和调研中,总结了以下几种较好的处理方法,为以后装置检修停工开拓思路:①通过注水方式将原料返注回原料储罐;②增加吹扫蒸汽,按流程方向扫线进裂解炉;③在该系统无检修项目时,对系统加盲板封存。

7.结论

通过优化停工方案,合理设计物料回收流程,验证了抚顺乙烯低排放停工的可行性,实现大部分物料有效回收。首次运用裂解炉退料后裂解气压缩机天然气运行和氮气运行相结合的操作模式完成压缩和分离单元停工;提出分阶段、多系统、大流程的置换方法节省氮气、缩短时间,均取得了较好效果,为完善下一次装置检修停工方案提供了重要依据。但此次停工过程中仍然存在系统不完善、污水排放量大、原料未能有效回收、操作经验不足等问题,需要后续总结和改进。

作者:王志华 (中国石化金陵分公司)