常减压及延迟焦化装置大检修腐蚀案例分享

装置简介:

常减压装置280万吨/年,设计年开工时间8000小时,2018年装置检修至2021连续运行3年;

延迟焦化装置120万吨/年,设计年开工时间8000小时,2018年装置检修至2021年连续运行3年。

腐蚀特性分析:

腐蚀流程:常减压装置,低温HCl+H2S+H2O腐蚀,以及高温部位的高温硫和环烷酸腐蚀;焦化装置,分馏系统低温部位的H2S+HCI+NH3+H2O腐蚀以及铵盐垢下腐蚀。

腐蚀重点分布:

常减压装置,常压塔顶循以上部位及其冷凝冷却系统;焦化装置,分馏系统分馏塔的湿硫化氢腐蚀及水冷器的循环水垢下腐蚀。

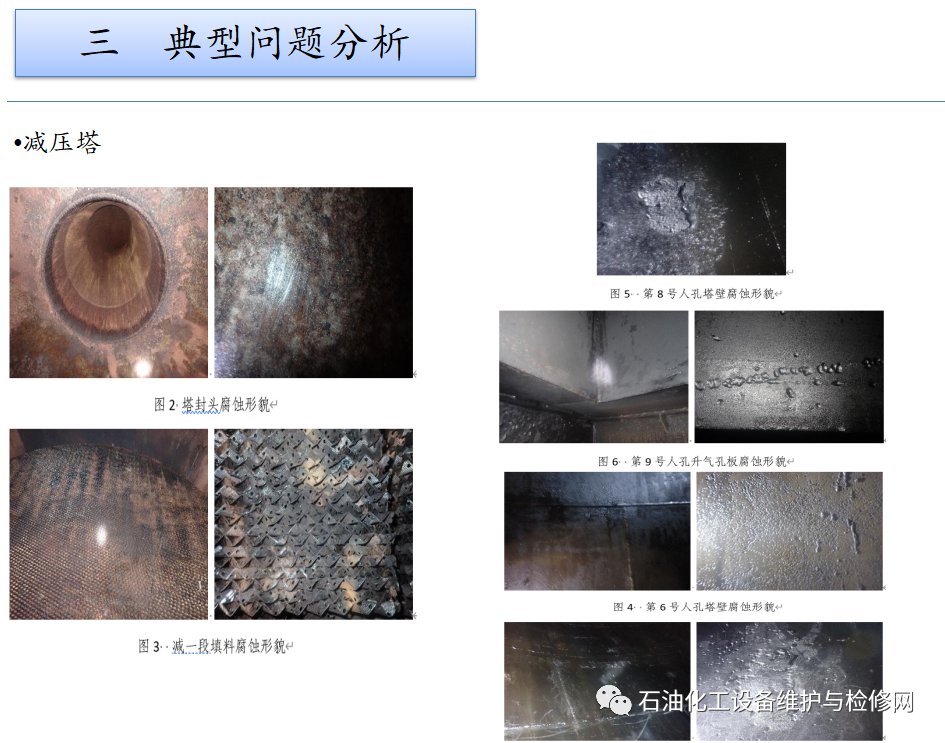

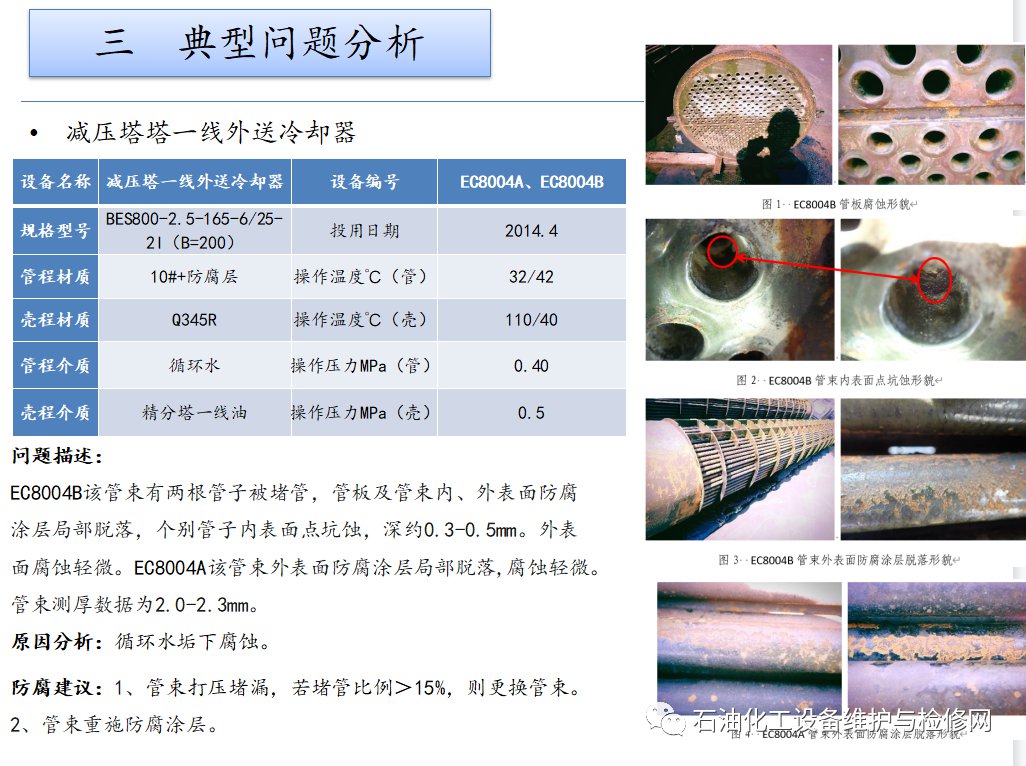

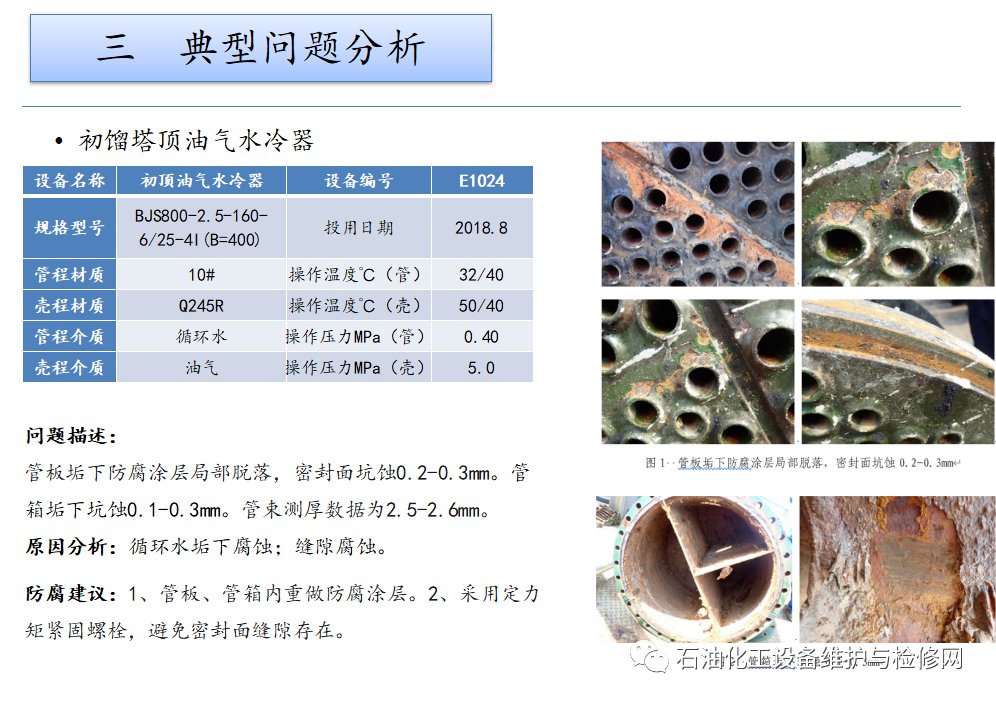

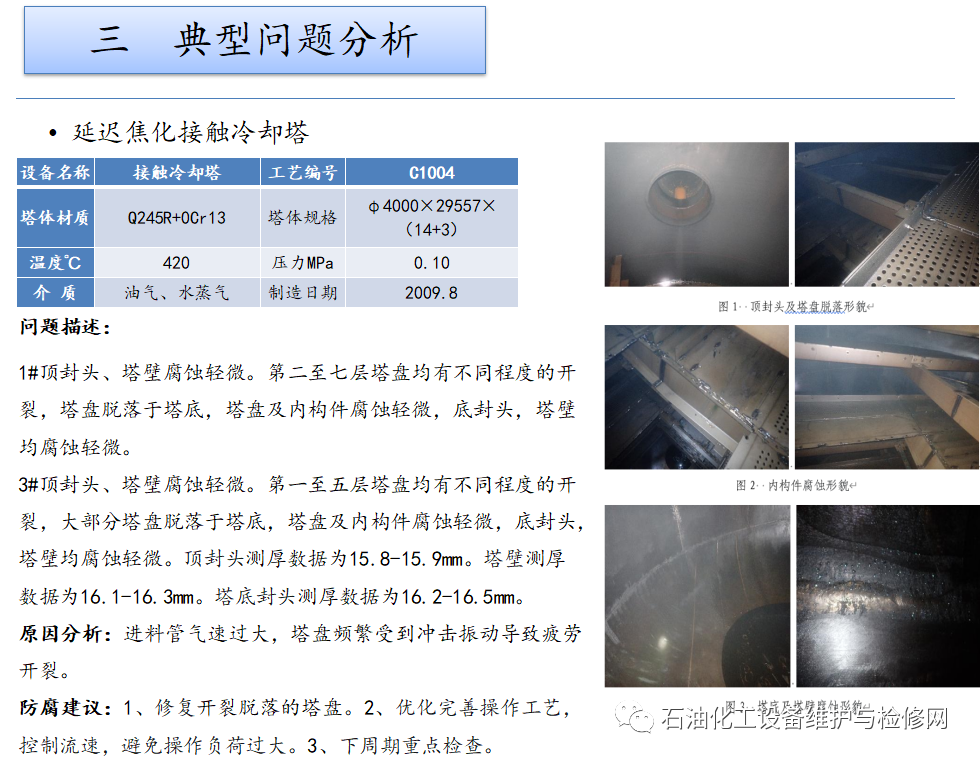

问题描述:

塔顶挥发线外防腐涂层腐蚀较重,外部涂层大部分脱落,存在锈蚀,垢下点坑蚀,深约0.7-0.8mm,局部达到1.0mm。顶封头、塔壁、焊缝轻微腐蚀。减一填料部分已拆除,剩余的填料可见表面腐蚀变色。各段抽出斗良好。减三及减四段的升气孔板出现零星坑蚀,深约0.5-0.7mm。第七至第八号人孔间的填料函塔壁,南侧出现多处腐蚀坑,深约0.5-0.6mm。衬里与塔壁出现分离现象。车间实施扩能技改,更换减一、减二、减三及减四段填料,实施减二线至进料口之间塔壁更新。顶封头测厚数据为21.0-24.0mm。塔壁测厚数据为21.7-22.2mm。底封头测厚数据为21.9-22.2mm。

原因分析:高温硫腐蚀、局部高温环烷酸腐蚀。

防腐建议:对塔顶挥发线外部重新防腐涂层措施。

问题描述:

常压塔顶空冷A/B入口线的南端起第1组及第2组的弯头实测数值分别为4.1-5.0mm和4.3-5.4mm。常压塔顶空冷C/D入口线的南端起第1组及第2组的弯头实测数值分别为2.7-3.8mm和4.1-5.5mm。第5组及第6组的弯头实测数值分别为4.3-5.1mm和2.3-4.3mm。最小数值与设计规格相比较,偏差率达到-20%以上。

原因分析:H2S+HCl+H2O腐蚀、铵盐垢下腐蚀、偏流冲蚀。

防腐建议:1、对测厚数值偏低的管件进行更换处理。2、其它管件加强定点测厚或安装在线定点测厚系统进行监控管理。

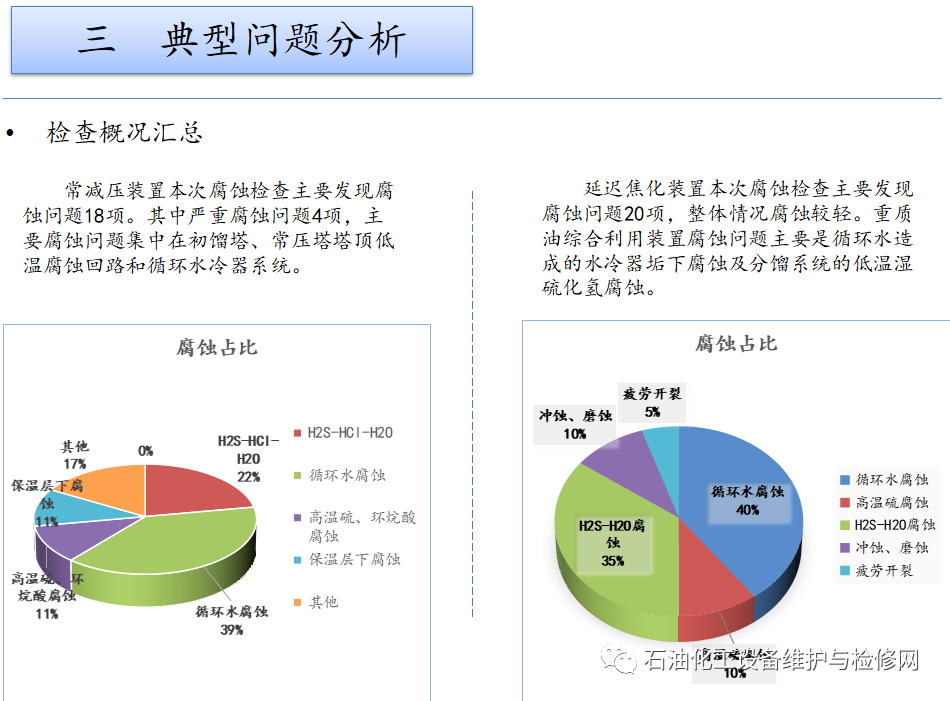

主要腐蚀问题:

三顶冷凝冷却系统的低温腐蚀,高温部位的硫和环烷酸造成的腐蚀。换热器类腐蚀问题主要集中在水冷器的结垢及垢下腐蚀。由于装置运行周期较长,部分保温层存在一定破损情况,导致装置部分设备存在不同程度的保温层下腐蚀情况。

防腐建议:

装置应连续平稳操作,处理量应控制在设计范围(60%-110%)内,超出该范围应请设计单位核算。

加强原油检测,分析原油有机氯,并纳入日常定期监测。如果原油有机氯超出设防值(中石化导则脱后有机氯≤3ppm),建议掺炼,同时确保不超限运行;通过降低塔顶氯化物含量以及控制氨的来源。

对于低温系统的腐蚀控制:应以工艺防腐为主 1、主要做好“一脱三注”工艺防腐,电脱盐要保证脱后含盐小于3ppm,含水小于0.3%,满足合格率达到90%以上;2、塔顶操作温度控制,常压塔的温度与压力要匹配。核算塔顶油气中水露点温度,控制塔顶内部操作温度高于水露点温度14℃以上;塔顶回流如返塔温度不低于90℃。可与顶循混合后返塔,或者其它措施。避免塔内因塔顶回流形成液相水腐蚀环境。3、工艺防腐注剂,根据实际情况,科学制定塔顶注剂方案,通常采用注水来抑制腐蚀。注水可采用该装置净化水或除盐水。控制注水量,使得注水点处有10%~25%的液态水。控制回流罐切出的水pH值5.5-7.5(如注有机胺),铁离子含量小于3ppm。保证注水、注剂泵不间断的正常运行。

主要腐蚀问题:

从本次腐蚀检查结果来看,设备选材较为合理,原料性质总体与设计一致,材质等级基本能够满足现在生产条件下的需要。

本装置的大部分设备和管线均无严重腐蚀问题。主要腐蚀问题集中在水冷器类的循环水垢下腐蚀,分馏系统低温部位的湿硫化氢+冲刷腐蚀。

防腐建议:

严格控制原料油中的硫含量和酸值在设防值范围内。焦化原料酸值如大于 1.5mgKOH/g,进料段大于 220℃ 高温部位的选材宜考虑 316 类不锈钢(Mo 含量≮2.5%), 同时加强设备管线的定期腐蚀监测和高温部位检查。监测原料油氯和氮含量。

循环冷却水换热器控制 循环冷却水管程流速不宜小于 1.0m/s。当循环冷却水壳程流速小于 0.3m/s 时,应采取防腐涂层、反向冲洗等措施。循环冷却水水冷器出口温度推荐不超过 50℃。