柴油加氢装置铵盐结晶腐蚀及防护措施

主要内容:柴油加氢装置操作工况苛刻,而且随着原料性质、加工负荷、设备运行等条件的变化,偏离设计的操作工况。高压系统反应产物-低分油换热器管程介质操作温度逐渐降低,反应产物中的氯化铵结晶点前移,易在换热器管束中沉积,使高压系统压力降持续增大,同时结晶铵盐的垢下腐蚀导致管束内漏,严重影响装置的安全运行。分析了铵盐结晶原因和计算了换热器氯化铵析出温度点,从生产运行的角度提出并实施防腐蚀措施,有效地遏制了高压系统压力降增大,延长了换热器管束使用寿命。

关键词:柴油加氢装置; 反应产物-低分油换热器; 铵盐结晶; 垢下腐蚀

1 反应产物-低分油换热器介绍

1.1 概 况

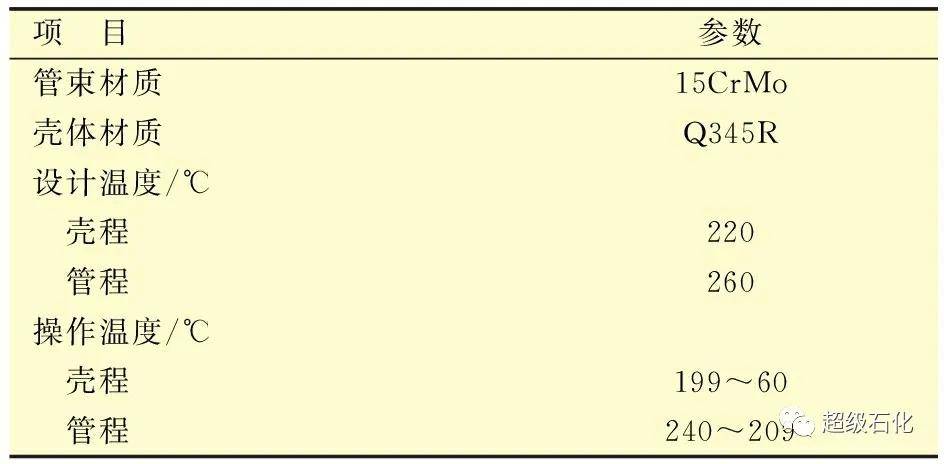

某公司3 Mt/a柴油加氢装置于2012年6月建成投产,以直馏柴油、化工轻油、焦化汽柴油、少量催化柴油为原料生产国Ⅳ柴油,2016年质量升级改造后,生产国Ⅴ柴油。装置的反应产物-低分油换热器(位号:E-102)是柴油加氢装置的关键设备之一,其管程介质是加氢反应后的产物,主要是柴油、氢气、硫化氢、氨气、水和氯化铵等[1]。当E-102操作温度低于铵盐结晶温度时,铵盐就在换热器管束中沉积,造成换热效果变差,管程压力降持续增大并导致管束内漏,严重影响装置的安全运行。自装置运行7 a以来,由于高压系统压力降增大和E-102管束腐蚀内漏而导致装置频繁检修。E-102换热器为隔膜式结构,设计和操作参数见表1。

表1 高压换热器设计和操作参数

1.2 E-102腐蚀情况

自2012年6月装置运行以来, E-102腐蚀情况如下:

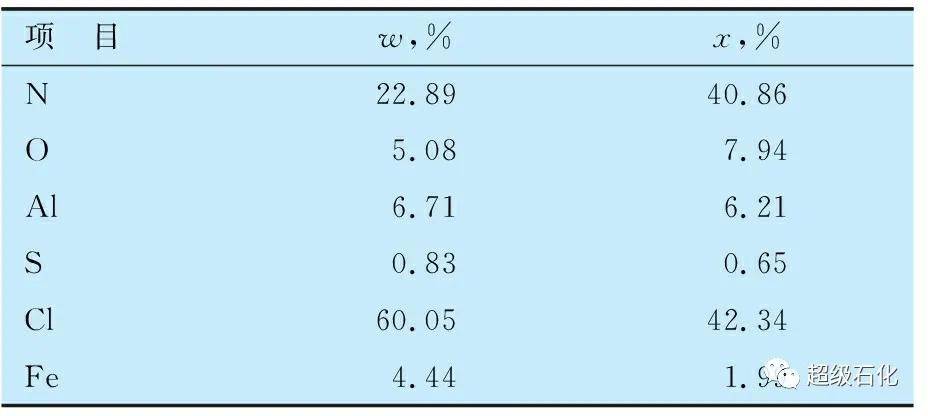

(1)自2012年9月初开始,高压系统压力降从0.6 MPa升高至1.0 MPa。2013年3月,装置被迫停工检修,发现E-102管束穿孔内漏,管束出口结垢严重(见图1)。垢样成分分析结果见表2。由于管束腐蚀严重,检修期间更换管束,且材质由15CrMo升级为0Cr18Ni10Ti。

图1 换热器E-102管束结垢及穿孔情况

表2 换热器E-102管束内表面垢样分析

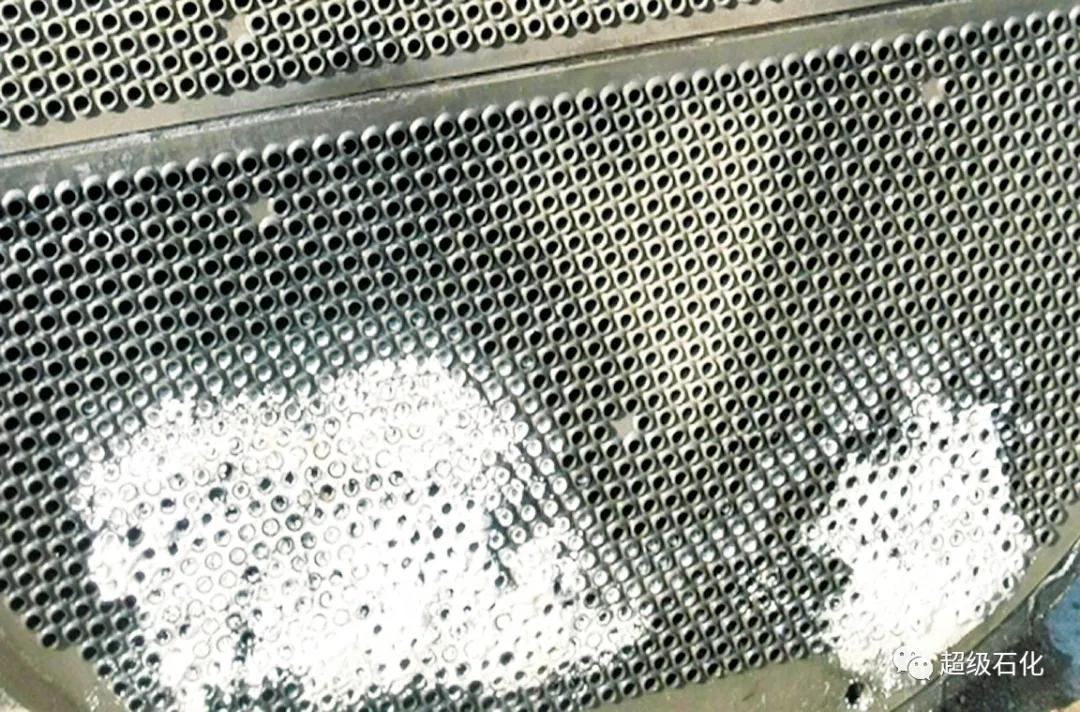

(2)2013年4月检修后开工至2014年7月,高压系统压力降增大至1.3 MPa。在炼油厂系统停工大检修中,发现E-102管束内铵盐结晶较上一周期更为严重(见图2),垢物为氯化铵。检修发现2根换热管腐蚀泄漏,进行了堵管处理。

图2 换热器E-102管束结垢情况

(3)2014年8月检修后开工至2015年1月,高压系统压力降增大至1.5 MPa,高压换热器换热效果明显变差。2015年3月反应器换剂检修,打开换热器发现E-102管程进出口和E-101B(上游换热器,名称:反应产物-混氢油换热器)管程出口结垢严重(见图3和图4),经分析发现垢样均为氯化铵,同时检测发现E-102有11根换热管存在腐蚀泄漏风险,于是进行了堵管处理。

图3 2015年换热器E-102管束结垢情况

图4 2015年换热器E-101B管束结垢情况

(4)2016年8月,装置国Ⅴ升级改造检修时发现,换热器E-102管程进出口和E-101B管程出口氯化铵结垢较为严重。E-102管束腐蚀严重(见图5,内窥镜视角),更换管束并升级材质为2507,E-101B管程出口左下部36根换热管垢下腐蚀严重,存在泄漏风险(见图6),进行了堵管处理。

图5 2016年换热器E-102管束结垢情况

图6 2016年换热器E-101B管束结垢情况

1.3 E-102换热管检测情况

以上几次检修均在换热器E-102管束内发现大量氯化铵,堵塞并腐蚀管束,检修期间对管束进行了专项检测[2],检测情况如下。

1.3.1 内窥镜检查

(1)管束内白色结盐现象明显。

(2)隔板上部入口到U形弯局部少量结盐,近弯头处结盐严重。

(3)隔板下部最上面9层管束结盐堵塞较轻,9层以下堵塞严重。

(4)隔板层以下管束及U形弯近弯处外部结盐严重,其余部位较轻。

1.3.2 涡流检测

(1)隔板上部管束入口到U形弯抽检,未发现减薄超过20%的缺陷。

(2)隔板下部最上面9层管束入口到U形弯抽检,发现减薄超过20%的缺陷。

(3)隔板下部9层以下管束大部分堵塞,探头无法进入;检测到探头可以全部进入的管束5根,其中3根有减薄20%的缺陷;检测到探头可以进入1 mm左右的管子5根,其中2根有减薄20%的缺陷。

2 铵盐结晶原因分析

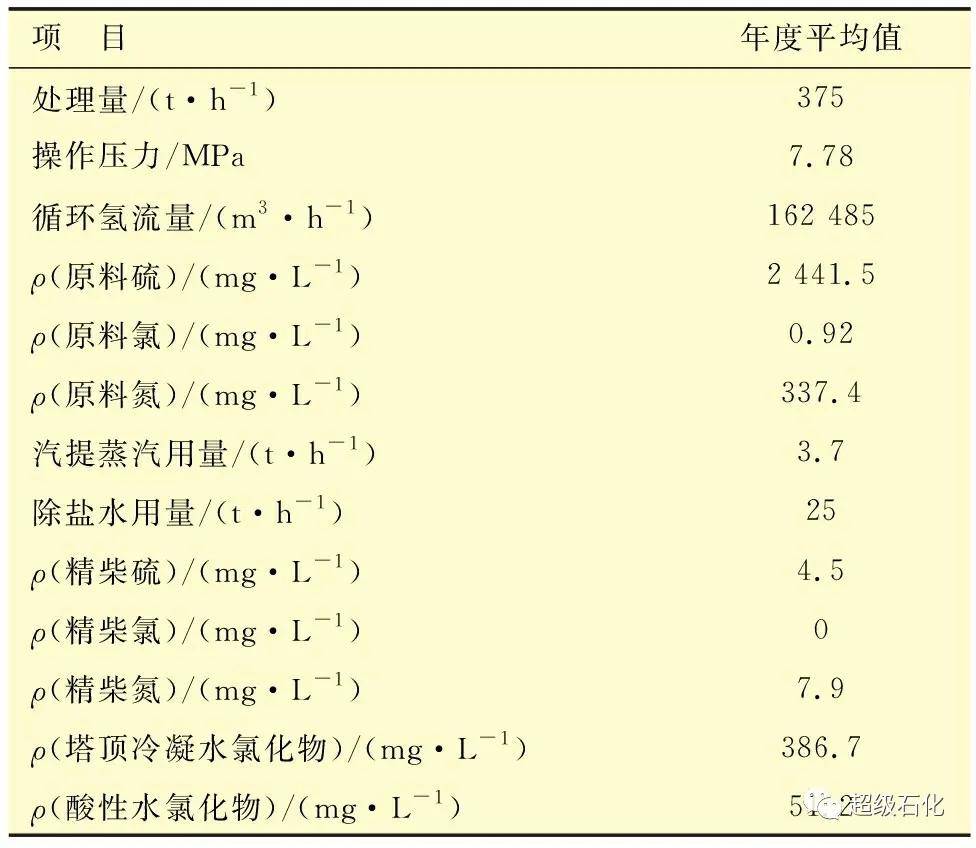

通过收集整理高压换热器E-102在2012至2016年的运行数据(见表3),分析高压换热器系统工艺操作条件,该换热器管程入口温度普遍在(209±5) ℃。由于设计注水点在换热器E-102之后,无法及时冲洗结晶析出的氯化铵,导致换热器管束被堵塞并引起腐蚀,造成高压系统压力降增大,影响装置正常运行[3]。

表3 换热器E-102运行数据

氯化铵结垢主要与介质中的HCl和NH3的含量以及运行温度有关,当温度低于结晶温度时,氯化铵将会析出,富集并沉积在换热管内部[4]。介质中含有一定的水分,当低于露点时,将会使氯化铵部分发生水解,形成盐酸腐蚀,导致局部腐蚀和氯化物应力腐蚀开裂[5]。同时在换热器U形弯处,由于位于换热器的末端部位,管程流量较低或流动介质少,介质中含有的氯化物,更容易在此部位富集,形成垢下或应力腐蚀开裂环境[6],加速了腐蚀。

因此,E-102腐蚀形态为由氯化铵腐蚀导致的局部腐蚀和氯化物应力腐蚀开裂。

3 解决措施

根据E-102的腐蚀原因分析,在现有的工艺条件下,最有效的可控手段就是控制换热器运行温度高于氯化铵析出温度,避开铵盐结晶温度点,防止氯化铵在E-102析出。

3.1 计算E-102氯化铵实际析出温度

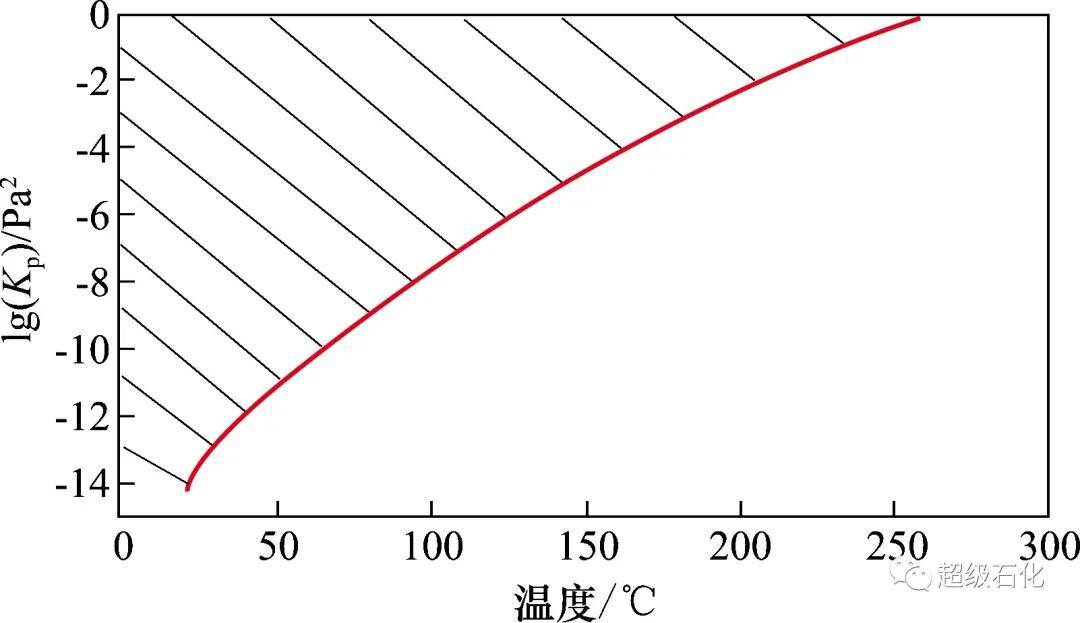

依据API932B,氯化铵析出温度与介质中的氯化氢和氨的量密切相关,其表征参数Kp值,即氯化氢和氨的分压乘积:Kp=[HCl]×[NH3]

根据装置日常生产的实际情况,统计并核算相关数据(见表4),可将上述公式优化为

Kp(NH4Cl)=[NH3(mol)×HCl(mol)×(操作压力)2]/(气相(mol))2

表4 柴油加氢装置2016年运行数据

计算结果如下:Kp(NH4Cl)=1.77×10-2。

根据计算所得Kp(NH4Cl) [7],查图7,得氯化铵析出温度为225 ℃。

图7 氯化铵结晶热平衡图

3.2 控制高压换热器E-102运行温度

自2016年1月开始,车间尝试通过调整高压换热器取热量,将E-102入口温度提高至220 ℃甚至以上后,高压系统压力降趋于平稳,无上升趋势,从而印证了提高E-102操作温度可以抑制氯化铵结晶,避免系统压力降持续升高。

鉴于该装置的原料在设计阶段包含一路化工轻油,实际开工过程中由于其他因素化工轻油未投用,原设计的高换系统换热温度梯度需要重新核算,利用换热器堵管的方式提升E-102入口温度。

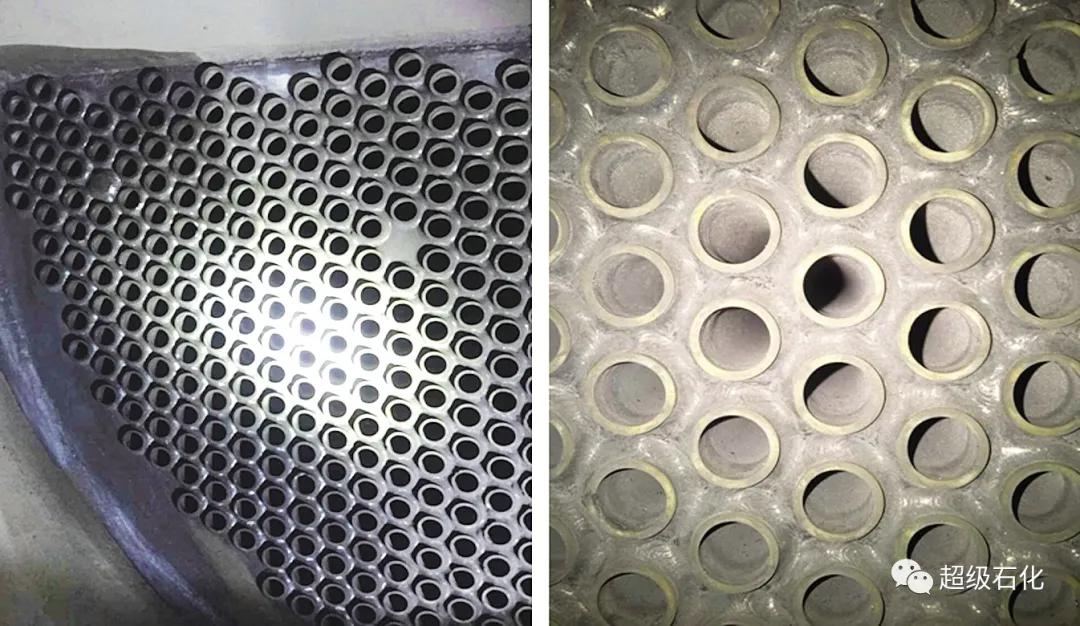

在2016年9月国Ⅴ柴油质量升级改造中,将E-101A/B两台换热器各堵管635根(见图8),同时减少壳程低分油取热量,使得氯化铵析出点后移至注水点处,尽量减少氯化铵在管束内析出沉积(堵管后E-102入口温度控制在235 ℃以上)。

图8 E-101A/B换热器堵管情况

同时本次改造对E-102管束材质进行了升级,由于在冲洗氯化铵过程中0Cr18Ni10Ti存在极大的氯离子应力腐蚀开裂风险,因此将换热管材质升级为双相不锈钢2507,在日常操作中也重点关注原料组成性质,控制原料中氯和氮含量基本稳定。

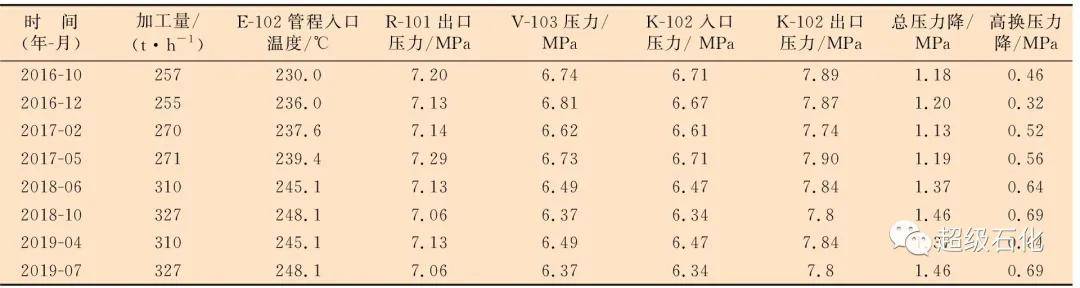

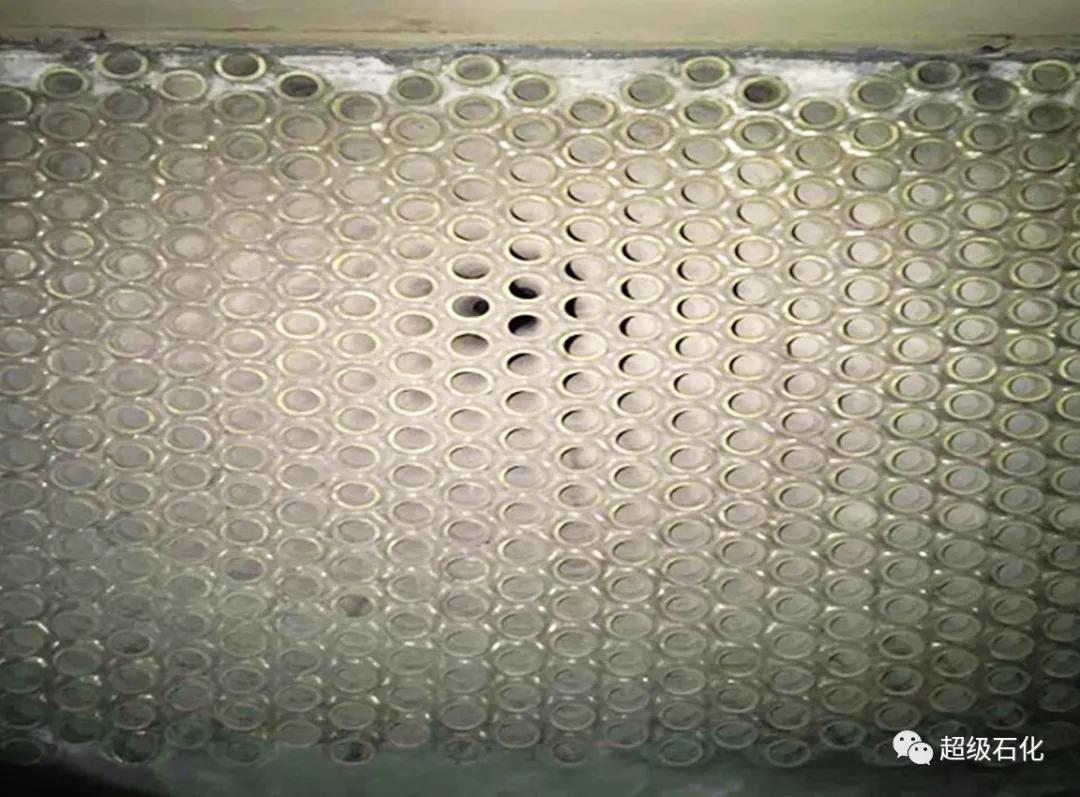

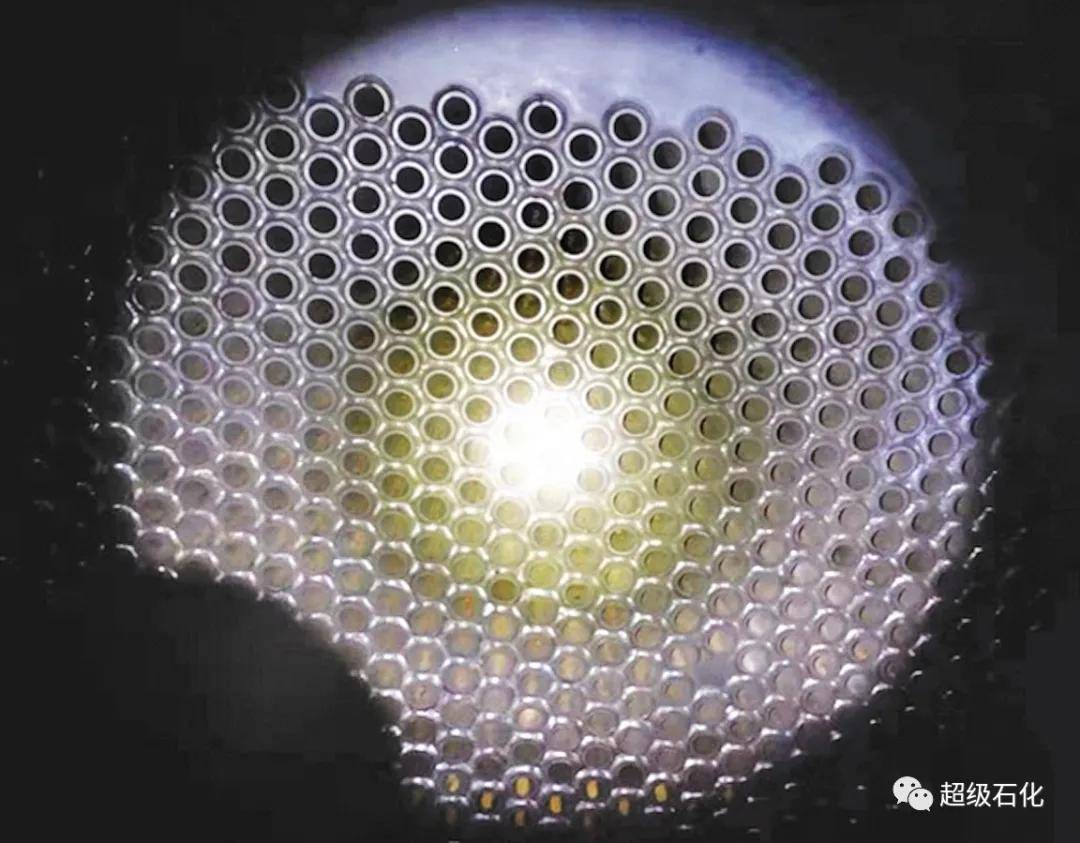

4 防腐蚀措施的应用

自2016年3 Mt/a柴油加氢装置改造后,E-102 管程入口温度平均控制在238 ℃,高压换热器系统压力降平均值在0.53 MPa,反应系统操作平稳(见表5)。2018年和2019年对该装置分别进行了检修,打开换热器E-102检查,未发现管束部位有铵盐结晶现象(见图9和图10)。

表5 高压换热器系统运行数据

图9 2018年E-102管束检修情况

图10 2019年E-102管束检修情况

柴油加氢联合车间另一套1.2 Mt/a柴油加氢装置,以催化柴油为原料,其余工艺流程跟 3 Mt/a 柴油加氢装置基本类似。该装置反应产物-低分油换热器(位号E1102)于2014年改造时更换为隔膜式结构。根据设备检修情况统计,换热器E1102改造后至2016年12月管束腐蚀泄漏达到4次,严重制约了装置的长周期运行。2016年该装置根据操作运行数据,实时计算E1102的Kp值,得出氯化铵析出温度为245 ℃,并在日常操作中控制E1102入口温度在270 ℃左右。2016年12月E1102消漏检修后开始运行,未发现管束泄漏。2018年检修时,打开换热器检查发现管束部位基本没有铵盐结晶现象(见图11),进一步说明提高换热器操作运行温度的防腐蚀措施有效。

图11 2018年E1102管束检修情况

5 结 语

柴油加氢装置反应产物-低分油换热器铵盐结晶会造成管束腐蚀泄漏,进而导致系统压力降异常升高及装置的非计划停工,影响装置长周期运行。经过分析,腐蚀泄漏主要原因是由于换热器操作温度低于氯化铵析出温度,氯化铵在换热器管束中不断结晶沉积所致。

装置在原料性质稳定的前提下要合理控制换热负荷,在工艺操作中实时计算Kp值,将换热器运行温度作为防腐蚀指标进行控制,是解决同类型柴油加氢装置反应产物-低分油换热器铵盐结晶腐蚀问题的有效手段;此外还需升级换热器管束材质,提高设备抗腐蚀能力,防止异常泄漏,进而保证装置的安全平稳长周期运行。