催化裂化汽油加氢改质技术特点及其工业应用效果

主要内容:M-PHG 催化裂化汽油(催化汽油)加氢改质-脱硫组合技术是中国石油石油化工研究院与中国石油抚顺石化公司研究院联合开发的清洁汽油生产技术,采用有机耦合催化汽油分段加氢脱硫、烯烃定向转化等核心技术,可将催化汽油在深度脱硫、降烯烃的同时保持辛烷值损失小,且对原料适应性强。为满足国Ⅵ(B)汽油质量升级要求,优化汽油产品组成,中国石油庆阳石化分公司采用M-PHG技术,对原有汽油加氢装置进行改造。改造后经过优化操作,全馏分汽油烯烃体积分数降幅可达12.1百分点,产品硫质量分数小于10 μg/g,RON损失在1.0个单位以下。改造后全厂汽油池满足国Ⅵ(B)阶段车用汽油质量要求。

超级石化关键词:催化裂化汽油 加氢 烯烃 硫含量 辛烷值

2013年7月底,中国石油庆阳石化分公司(简称庆阳石化)采用中国石油石油化工研究院开发的DSO催化裂化汽油(催化汽油)选择性加氢脱硫技术[1],建成0.70 Mt/a催化汽油加氢装置并投运,该装置助力公司完成国Ⅳ/Ⅴ汽油质量升级工作。随着汽油产品质量升级和清洁汽油产品质量的要求,该技术已不能满足大幅降低烯烃含量及提高辛烷值的生产需要,为全面实现国Ⅵ汽油质量升级,庆阳石化采用中国石油石油化工研究院与抚顺石化公司研究院联合开发的M-PHG催化汽油加氢改质技术(M-PHG技术),对原0.70 Mt/a汽油加氢装置实施工艺及1.0 Mt/a扩能改造,解决公司汽油池烯烃含量超标、辛烷值不足的问题。

1 M-PHG技术简述

1.1 工艺流程

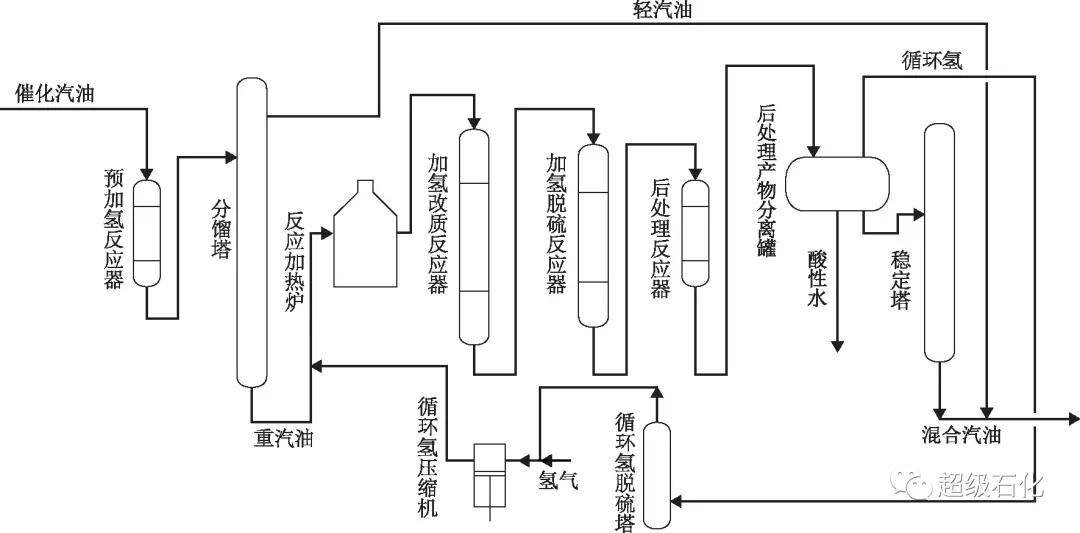

图1为 M-PHG技术流程示意。自催化裂化装置来的催化汽油经过滤、脱水、加热后进入预加氢反应器;反应后进入分馏塔进行轻、重汽油的分离,塔底的重汽油经泵升压后与来自循环氢压缩机的循环氢混合送往加氢改质及脱硫部分;经换热器和加热炉加热后依次经过加氢改质反应器、加氢脱硫反应器、加氢后处理反应器;反应产物进入分离罐进行气、油、水三相分离;气体经循环氢脱硫塔脱硫后进入循环氢压缩机升压后循环使用;反应产物分离罐底部液体在液位控制下至稳定塔,在稳定塔内对反应产物重汽油进行脱硫,脱硫后的重汽油与轻汽油混合后进入产品罐进行调合。

1.2 技术特点

1.2.1 大幅降低汽油烯烃含量且汽油辛烷值损失小 M-PHG技术采用全馏分催化汽油经过脱砷、预加氢,然后在分馏塔内实现轻、重汽油分离,重汽油进行加氢改质、加氢脱硫的工艺路线。该工艺路线设计的核心理念就是以装置长周期平稳运行为前提,以最小的辛烷值损失为代价,实现大幅降烯烃、深度脱硫。具体特点为:①对全馏分催化汽油进行常温脱砷,可使下游单元催化剂不受原料中砷的毒害影响,由于在非临氢温和状态下操作,不会在脱砷过程中造成产品辛烷值损失;②对脱砷后全馏分催化汽油进行预加氢,可大幅度降低轻汽油馏分硫含量,使其满足调合需要(轻质硫化物重质化),同时延长后续加氢脱硫、加氢后处理催化剂运转周期(饱和部分二烯烃),并适当增加汽油中的高辛烷值组分(烯烃异构化);③对全馏分催化汽油进行切割,将硫含量满足调合要求的轻汽油抽出,将硫含量高、烯烃含量低的重汽油馏分作为加氢脱硫单元原料,是减少产品辛烷值损失的重要措施;④对重汽油馏分进行加氢改质,将汽油中的烯烃组分转化为芳烃、异构烃等高辛烷值组分,弥补后续加氢脱硫过程损失的部分辛烷值;⑤对重汽油馏分进行加氢脱硫,可将其中的大部分硫化物脱除,同时饱和部分烯烃,产品辛烷值损失较小。

图1 M-PHG技术流程示意

实现M-PHG技术设计理念的核心是使用高选择性催化剂,包括预加氢反应器使用的PHG-131催化剂、加氢脱硫反应器使用的PHG-111催化剂和加氢改质反应器使用的FO-35M催化剂。通过使用上述3种高选择性催化剂可保证M-PHG技术以最小的辛烷值代价实现催化汽油的清洁化。工业应用实践表明,M-PHG技术具有烯烃降幅大、原料适应性较强、反应条件缓和、脱硫率高、脱硫选择性好、辛烷值损失小、运转周期长等特点。

1.2.2 免活化硫化型催化剂装填 由于检修期间装置改造工程量大、开工时间紧,为最大程度缩短检修后装置开工时间,采用免活化型硫化态催化剂开工,与常规氧化态催化剂的开工相比,硫化态催化剂的开工过程节省了干燥及硫化时间。本次装剂是免活化硫化型汽油加氢改质催化剂首次在工业装置应用,通过采用以下措施最大程度避免催化剂与氧气接触:①催化剂采用专用集装箱进行运输及吊装,确保催化剂在反应器顶部下料前不接触氧气;②反应器入口处直接放置下料漏斗,集装箱底部出料口紧贴漏斗下料,确保在下料过程与氧接触机会最小;③反应器底部持续通入氮气保护,装剂过程全程为氮气环境;④从现场装剂情况看,反应器容器越大,催化剂装剂量越大,氮气环境的氧含量越大,加氢改质反应器R203氧体积分数最大3%,但未发生反应放热超温情况。在整个装填过程持续监控反应器内氧含量,一旦氧含量超标立即进行氮气置换,未发生反应器催化剂床层异常温升等标志硫与氧反应放热的现象,效果达到预期,硫化态催化剂开工减少了催化剂干燥和硫化过程,开工时间缩短140 h以上,为今后加氢催化剂快速开工探索出了可行的实施方式。

2 M-PHG技术工业应用

庆阳石化汽油加氢装置设计规模为1.0 Mt/a,操作弹性为 60%~105%。装置自2018年11月13日起进入初期调整阶段,为保证催化剂钝化效果,加工量较低(为83 t/h),催化剂效果恢复正常后,根据公司全年原油加工量要求,目前进料量维持在95 t/h。

2.1 DSO技术与M-PGH技术产品质量对比情况

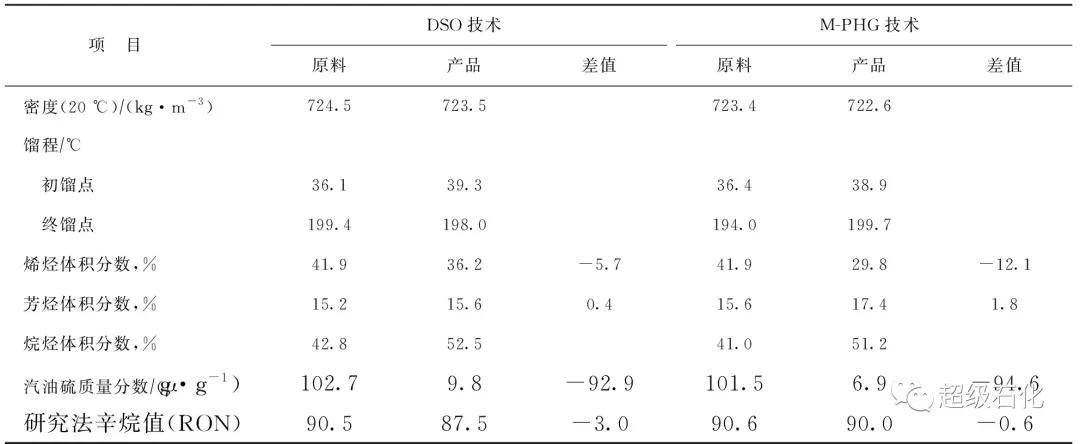

表1为DSO技术与M-PHG技术应用效果的对比,表中数据均为平均值。从表1可以看出:采用M-PGH技术后汽油烯烃体积分数平均降幅为12.1 百分点,RON损失为0.6,汽油硫质量分数为6.9 μg/g,满足国Ⅵ(B)标准汽油质量要求;与采用DSO技术相比,M-PGH技术在降烯烃、降硫和提高辛烷值方面效果更好。

表1 DSO技术与M-PHG技术应用效果对比

2.2 物料平衡及能耗情况

表2列出了采用M-PHG技术后装置自开工以来平均物料平衡及平均能耗数据。从表2可以看出,庆阳石化汽油加氢装置凝缩油平均收率为3.53%,混合加氢汽油平均收率为95.80%,总平均液体收率为99.33%,因凝缩油收率升高外送量增大,稳定塔塔顶气相负荷减小,酸性气携带轻组分损失量减少,总液体收率增加。凝缩油组分较轻,设计凝缩油收率为1.25%,混合加氢汽油收率为97.17%,凝缩油作为低效产品进入催化裂化装置分馏塔塔顶油气分离器进行气、液、水三相分离。调整凝缩油收率减少后,高效产品混合汽油收率会升高,但与前者相反稳定塔塔顶负荷增大,因塔顶冷却负荷一定,过高的冷后温度导致酸性气携带轻组分损失量增大,总液体收率降低。凝缩油产量较大,未达到设计要求,是下一步优化调整的重点。装置设计能耗为944.3 MJ/t,实际能耗为576.0 MJ/t ,远低于设计要求。一方面是优化操作和换热路线后停用预加氢反应器进口换热器热源的中压蒸汽。另一方面是原料轻组分含量和分馏塔塔底温度、反应压力等操作参数未达到设计要求。

表2 汽油加氢装置物料平衡及能耗对比

3 结 论

运行实践表明,经过M-PHG工艺处理,庆阳石化全馏分催化汽油烯烃体积分数平均降幅达到12.1百分点,汽油硫质量分数为6.9 μg/g,RON损失0.6个单位,达到了M-PHG技术的设计要求,可满足国Ⅵ(B)标准汽油调合组分的生产要求。(作者:李天明,李俊奎,任 凯,朱 盼,王洋洋,中国石油庆阳石化分公司)