石化高变废热锅炉封头泄漏处理及叶式密封更换

主要内容:根据合成氨装置高温变换炉出口废热锅炉封头泄漏故障情况,从设备结构、功能作用以及设备投用之初因换热效率不足进行的叶式密封技术改造等方面对设备进行分析,分别采取了在线紧固和临时更换螺栓措施进行处理,并在设备停机检修期间发现了设备泄漏的主要原因是封头法兰密封面平面度超差。通过对封头法兰密封面进行机械加工修复,恢复密封面的平面度精度要求,同时采取相应措施顺利将管束拆卸下来并进行了叶式密封更换,最终消除了封头泄漏问题,确保了设备的安全、稳定运行。

超级石化关键词:合成氨 废热锅炉 封头泄漏 叶式密封 处理

海洋石油富岛有限公司化肥二期装置设计生产能力为450 kt/a合成氨、800 kt/a大颗粒尿素。合成氨装置采用美国KBR净化器工艺TM。该工艺是原Kellogg公司的MEAP低能耗的合成氨工艺与Brown公司的Purifier合成氨工艺的组合。装置于2003年9月30日顺利投产,生产出合格氨产品。2004年进行设备技术改造。

合成氨装置高温变换炉出口串联安装1台高压蒸汽废热锅炉(103-C1)和1台高压锅炉给水预热器(103-C2),其目的是回收高品位热能、生产过程所需的动力和原料蒸汽,降低工艺气温度至低温变换炉所需要的最佳反应工况。2018年4月发现,高温变换炉出口废热锅炉(简称103-C1)封头泄漏工艺气,随即根据泄漏情况采取在线处理和防护措施;之后在停车检修期间检查发现密封面存在缺陷,对其进行修复,并同时对管束叶式密封进行更换。设备修复后运行良好。

103-C1由意大利BELLEL ENERGY s.r.l.公司制造,结构为立式“U形管”换热器,壳程介质为工艺气,管程介质为锅炉水和蒸汽。管程封头设计有7段分程隔板,换热管总数为781根,其中第7程~第8程的222根换热管内部安装有扰流条,以增加换热器的换热效率。

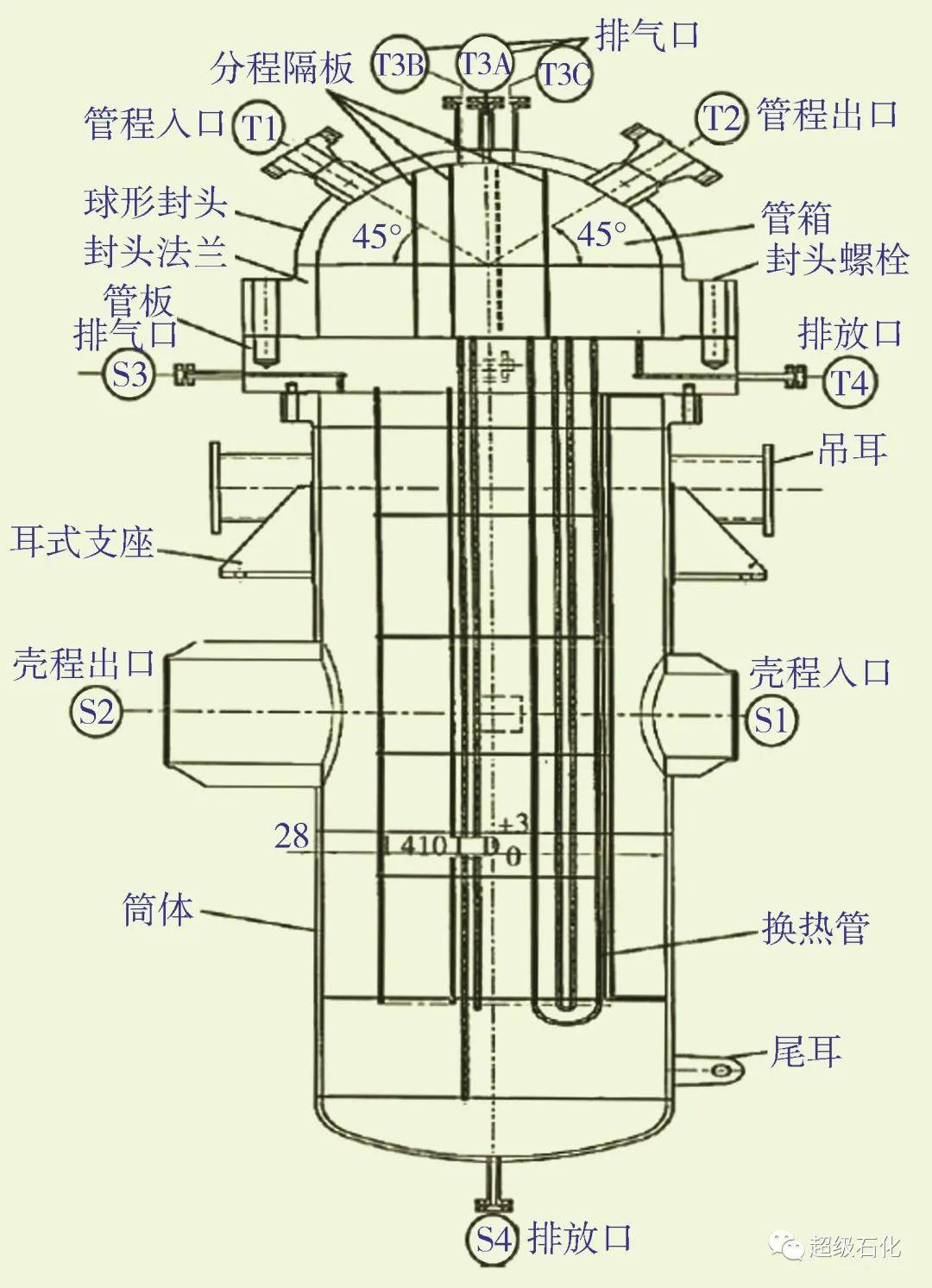

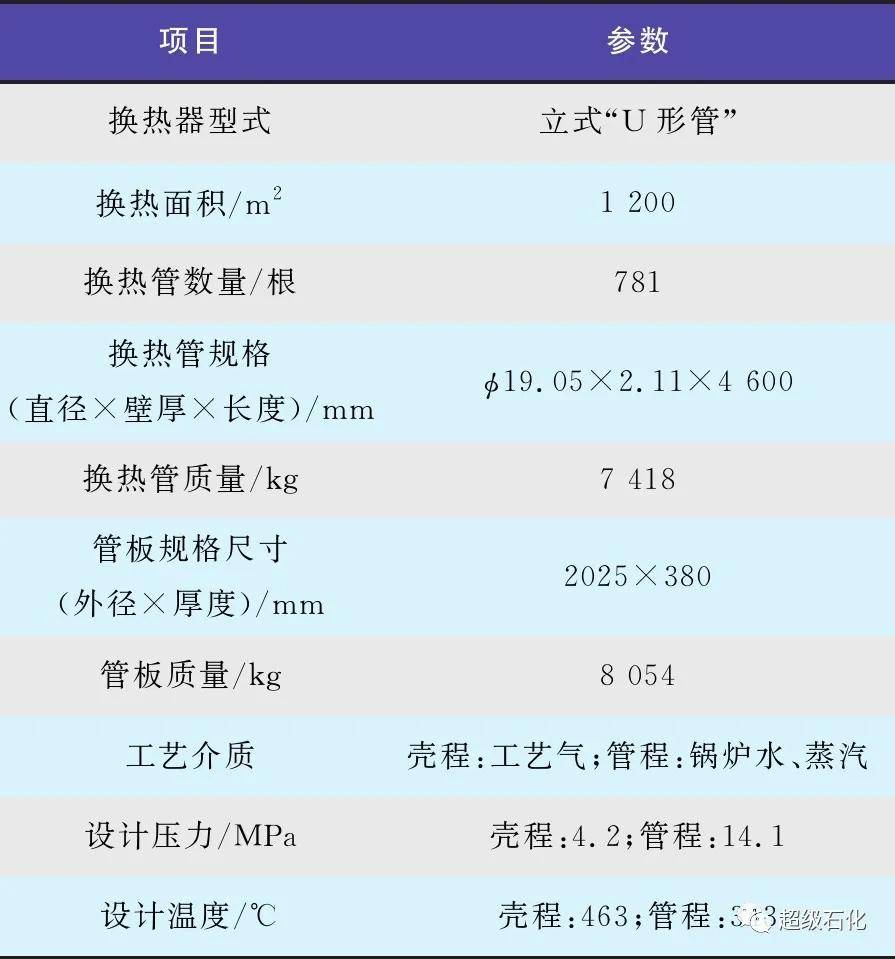

设备主要技术参数如表1所示,设备结构见图1。

图1 103-C1设备结构

表1 103-C1设备技术参数

1 设备技术改造

1.1 改造原因

2004年,根据合成氨装置原始开车和性能考核发现,103-C2出口温度已经达到低温变换炉催化剂设计末期使用温度218 ℃。103-C1、103-C2汽化率高达32%,高于设计值24.5%,但高压蒸汽产量达不到设计值,整个化肥二期合成氨装置、尿素装置出现蒸汽不平衡。由于低变催化剂入口温度高,使得催化剂的初期活性急剧下降。

2005年检修时,通过排查发现2台换热器的管束与壳体之间存在13 mm左右的超标间隙,造成大约37%的工艺气未与锅炉水换热,形成“介质短路”情况。

1.2 改造措施

通过与专利商KBR公司和设备制造商BELLELI公司进行讨论,决定采用一种新型的密封隔离法——叶式密封,即分别沿管束轴向和径向方向,在支撑板上安装几组由8片0.1 mm厚的304钢片组成的密封片,密封管束与壳体之间的间隙,以消除换热介质短路现象。叶式密封改造示意见图2和图3。2006年对2台换热器实施叶式密封安装改造,改造后,103-C1、103-C2出口工艺气温度下降,高压蒸汽产量增加了10 061 kg/h,满足装置稳定运行条件。

图3 管束增加径向叶式密封改造

图2 管束增加轴向叶式密封改造

2 故障描述

2018年4月巡检发现,103-C1工艺气封头出现可燃气体泄漏。确定漏点位置后,对封头螺栓进行多次在线紧固,但仍存在一定泄漏。由于设备本体温度高,无法进行测绘,制作堵漏夹具,所以无法实施带压堵漏。在确保泄漏对工艺系统没有影响的前提下,考虑设备本质安全,决定对该设备实行监控运行,并制作氮气吹扫装置,固定在设备封头上,对泄漏的可燃气进行稀释吹扫。

根据设备泄漏情况进行初步分析判断,认为设备泄漏的可能原因为螺栓预紧力不足或封头密封垫片密封失效,所以在设备监控运行期间,为设备检修做好以下准备工作:1)针对螺栓预紧力不足的问题,准备螺栓备件,计划停车检修期间更换;2)针对密封垫片失效的问题所采取的措施为更换垫片。由于垫片更换检修周期长,且到临近装置大修还有较长时间,所以考虑下次短期停车期间针对封头设计带压堵漏夹具,实施带压堵漏。

同年9月装置临时停车期间,对103-C1封头进行处理。首先对封头泄漏部位的7颗螺栓进行更换,重新按照标准预紧力进行紧固;同时测量泄漏部位尺寸,设计好局部堵漏夹具和整体堵漏夹具方案。更换螺栓后开车,换热器封头泄漏量明显减小,但仍有轻微泄漏。经过评估认为,封头泄漏原因为密封垫片失效。综合考虑后,未采取带压堵漏方案,计划大修期间更换密封垫片,同时检查并修复密封面。

3 处理过程

3.1 封头泄漏处理

3.1.1 检查情况

2019年4月装置停车检修期间,对103-C1进行解体抽芯检修,发现筒体法兰密封面、管板背侧密封面存在泄漏冲刷痕迹,见图4和图5。通过测量,发现筒体法兰密封面平面度最大偏差0.32 mm,管板密封面平面度最大偏差0.45 mm。

图4 筒体法兰密封面冲刷情况

图5 管板密封面缺陷情况

3.1.2 筒体法兰修复

根据筒体法兰变形情况,对筒体密封面采用光刀机进行机械加工修复。密封面修复加工量为0.39 mm,加工后的平面度最大偏差0.02 mm。

3.1.3 管板密封面修复

换热器管板直径为2 025 mm,两侧吊耳宽度为225 mm,管板厚度为380 mm。由于管板与管束相连,缺陷部位位于管板背侧密封面,所以只能将机床装卡安装在管板端面,加工臂伸到背侧进行加工。再加上管板直径大、厚度大,给密封面的修复造成较大因难。

为了保证加工质量,满足加工条件,制作了超长“L”形专用支架用来固定安装刀具,然后切割管板两侧的吊耳,以减小机床旋转半径,降低机加工对支架的强度要求。由于机床“L”形支架的最大长度达907 mm,强度不足,刚开始便出现跳刀情况。于是对支架进行二次改进和加固,最终满足加工条件。管板实际加工量0.58 mm,加工后平面度最大偏差0.03 mm。管板密封面加工机床装卡见图6。

图6 管板密封面加工机床装卡

3.2 叶式密封更换

3.2.1 管束拆卸

管束安装叶式密封后,与设备壳体之间的间隙通过叶式密封片弹性变形进行补偿。当回装管束时,管束自身重力可克服叶式密封与壳体之间的变形阻力,容易安装。而管卸时束拆,叶式密封的变形阻力会增加抽芯的难度,单纯依靠吊车提起风险较高,一旦出现卡涩,易造成吊车倾斜。为此制作了一套专用工装,用于管束的顶起吊装,见图7。

图7 管束拆卸专用工装

吊装抽芯过程,在换热器管板四周固定4个50 kg千斤顶,管束顶部安装好起吊钢丝绳,见图8。首先利用四周千斤顶慢慢将管束顶起,然后吊车慢慢提升,当确定管束与壳体之间无较大阻力的情况下,再慢慢用吊车起吊,完成管束拆卸。

图8 管束拆卸工装应用

3.2.2 叶式密封更换

管束拆卸后,竖立放在专用支架上,进行叶式密封片的更换,图9是更换的轴向叶式密封片,图10 是更换的径向叶式密封片。

图10 更换径向叶式密封

图9 更换轴向叶式密封

4 运行效果

2019年5月,合成氨装置开车,对103-C1设备封头法兰进行可燃气体检测,未发现可燃气体泄漏,证明封头泄漏处理采取的措施是成功的、有效的。

5 结语

设备封头法兰泄漏在化工生产过程中是较为常见的一类问题,实际工作中所采取的应对措施也非常多。通过对高温变换出口废热锅炉封头泄漏原因进行判断,在无法实施带压堵漏的情况下,采取在线紧固、更换局部螺栓、制作稀释工装等措施降低设备运行风险。在设备停机检修时,采用机床对密封面的缺陷进行加工修复并更换密封垫片,最终彻底消除设备泄漏,确保设备安全、稳定运行。