石化装置小口径接管及接管角焊缝隐患分析及管理措施

主要内容:文章对石化装置小口径接管及接管角焊缝在检验检测过程中发现的问题及隐患进行了描述,对隐患形成的原因进行了分析,并从设计选材、制造安装、检验检测及运行管理等方面提出相应的改进措施,以保障其安全运行。

超级石化关键词:小口径接管;接管角焊缝;隐患分析;管理

接管是石化装置压力容器、压力管道中常见的结构形式之一。小口径接管(以下简称小接管)指设备和管线上的引压管、仪表设备接管、排凝管、排空管、采样口、低排阀接管、热电偶套管等,通常处于设备或管道接管的第一道阀门内侧,具有径小、壁薄的特点。同时,接管角焊缝区域由于其几何形状不连续及结构参数变化大,较纵环对接焊缝更易产生未焊透、条状夹渣等焊接缺陷,是压力容器、压力管道制造安装中的薄弱环节,易发生腐蚀、开裂、泄漏等问题。

1 小接管常见隐患及原因分析

1.1 腐蚀

案例1:某蜡油加氢装置中压蒸汽管线排凝管,规格DN20×3mm,材质为20#,2019年定期检验发现该小接管存在腐蚀减薄且有局部变形,如图1所示。

小接管内部腐蚀主要是由于设备或管道内部介质腐蚀造成。小接管与设备或管道本体处于同一腐蚀性介质环境,虽然小接管内部介质流通量较少,但由于其位于介质腐蚀性盲端,更易产生腐蚀性介质聚集,发生内部腐蚀。

小接管外腐蚀通常是由于接管附近有设备或管道的保温层破损,使得雨水或外部水汽渗入保温层内,小接管根部通常位于蒸发前水汽自然汇集的部位,更易发生保温层下腐蚀,尤其是当金属温度处于100~121℃范围内,水分难以快速蒸发,易发生严重腐蚀。

1.2 泄漏

案例2:某PTA装置吸附水管线排凝管,规格DN20×3mm,材质为304,2019年定期检验发现该接管角焊缝发生泄漏,如图2所示。

由于内部介质吸附水中夹带有少量固体PTA粉,使得该管道本体及接管区域均受到不同程度的冲刷损伤。此外,于检验前期交底过程中发现,该小接管所在管道本体在运行过程中存在一定程度的振动。当接管与系统附件等相连形成悬臂结构时,振动等动态载荷及外加力矩会在接管根部产生较大的疲劳应力,当接管区域减薄时,将使接管区域优先于管道本体发生开裂或泄漏。

1.3 裂纹

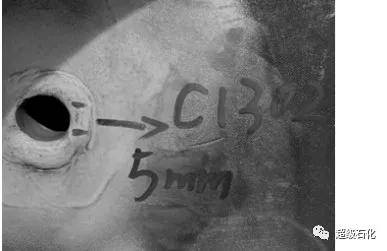

案例3:某加氢装置热高压分离器,筒体基材为12Cr2Mo1R,堆焊层材质为TP.309L+TP.347,介质为反应产物、硫化氢、氢气,2019年定期检验发现其内壁仪表连通管口角焊缝存在表面裂纹,如图3所示。

接管部位因结构变化剧烈而形成高应变区,并导致应力集中。接管区域主要有三大特点:局部高峰值应变,高应变梯度,周围受到广大的弹性区包围(约束)。在运行过程中,原料氢可能会带入少量Cl-,停车检修过程中,检修用清洗液中也有可能含有少量Cl-,当Cl-和硫化氢共存时,易诱发接管角焊缝区域产生应力腐蚀开裂。另外,在一定条件下,当介质中含水液,或形成连多硫酸,或材料中含有不稳定马氏体组织时,硫化氢也能诱发18-8型奥氏体不锈钢构件阳极溶解型与阴极氢脆型应力腐蚀开裂,对起始于焊接区外表面的裂纹,在裂纹穿透壁厚前,可打磨消除或再辅以补焊。对穿透壁厚的裂纹或起始于内壁的裂纹,补焊前应仔细清除内壁物料。

图3 热高分内壁接管角焊缝裂纹

图4 换热器封头排液 孔角焊缝未焊透

1.4 未焊透

案例4:某换热器封头排液孔,封头材质为Q345R,管程介质为分馏塔进料,2019年定期检验发现其排液孔角焊缝存在未焊透,如图4所示。

目前,设备或管道与小接管的连接方式仍是以插入式为主的角焊缝连接,接管角焊缝的结构和焊缝形式增加了无损检测的难度和工艺复杂性。焊接施工过程中产生的未焊透很难被科学地检测出并进行有效的返修。焊接接头的未焊透对结构影响较大,其危害之一是减少了焊缝的有效面积,使得焊接接头强度下降,其次,未焊透引起的应力集中比强度下降更危险,会严重降低焊缝的疲劳强度,可能成为裂纹源。对于某些应用高强度、再热裂纹敏感性高的材料且拘束度大的容器而言,其接管部位更容易成为危险源。

在接管焊接过程中,造成未焊透的原因可能有开孔不规则、组对间隙不合理、焊接位置不当、焊接电流小导致熔深浅以及磁偏吹等。研究表明,焊接间隙过小或过大是影响接管角焊缝是否焊透的主要原因。

2 小接管改进管理措施

2.1 设计选材

设计选材和制造决定了小接管的初始质量,是保证小接管投用后能够安全运行的首要环节。大量案例表明,接管壁厚或强度与主体设备或管道的不匹配是造成小接管失效的主要原因之一。当小接管作为底部排凝时,介质和环境的腐蚀能够很快将接管的腐蚀裕量消耗殆尽。因此,在设计阶段,应以小接管的设计强度和腐蚀裕量为切入点,科学地确定小接管的壁厚,提高小接管与本体设备或管道之间的匹配度。

针对设备或管道存在振动等交变载荷的情况,接管部位应进行设计优化,防止疲劳裂纹的产生,很多疲劳断裂失效案例是由接管部位的裂纹逐渐扩展而引起整个结构破坏的。如采用加强支撑和减振设备的方式以消除或降低振动,在小接管上安装支撑板和加强筋板,采用接管、法兰、筋板一体的立式筋板抗疲劳结构,取消不必要的接管和检测设备等。

管道设计中应合理选用支管座、半管接头等整体补强的支管连接管件。对于加氢装置等高压部分的管道小接管,加强管接头宜设计为对接结构代替承插焊结构,避免腐蚀性介质在接管与承插焊接头之间的缝隙内聚集。

2.2 制造防腐

小接管在运行过程中承受介质压力、温差应力及管道附件重力等外力,且不可避免地将力和力矩传递到接管角焊缝上,过大的外载荷使结构处于不安定状态,容易产生裂纹,导致失效。因此,应重视接管角焊缝的焊接质量控制和后续防腐质量控制。

在现场安装过程中,小接管的连接方式通常是承插角焊缝的形式,因此多采用手工焊接,其焊接质量受人工影响较大,且在焊接结束后通常只进行表面无损检测,焊缝内部质量得不到科学的保障。其次,管道开口大多采用火焰开孔,且不进行后续机加工,易导致开孔不规则和组对间隙不均匀,从而形成未焊透。为保证接管角焊缝的焊接质量,应将接管焊接定为重要质量控制点,通过选用合格的焊工进行焊接、开孔后进行机械加工、合理控制组对间隙等方式保证焊缝质量。

对于有外部防腐保温的小接管,应严格控制其根部位置的防腐措施,避免因为其位置原因等外部因素导致其防腐质量下降。为防止应力腐蚀裂纹,外保温材料不应含有氯化物,且避免被水液浸湿。同时,应严格控制所有保温铁皮搭接严密,防止雨水或外部水汽渗入导致外腐蚀。

2.3 检验检测

在日常检查过程中,应通过宏观检查、锤击等方式检查小接管及其接管角焊缝的性能。在年度检查和定期检验过程中,应严格按照《TSG D7005-2018 压力管道定期检验规则——工业管道》的要求,对支管连接部位测厚,对支管角焊缝等部位进行外表面无损检测抽查。

对高温、高压等关键部位及关键设备的接管区域,应采用专业检测方法和检测标准对接管角焊缝区域进行检测。依托“八五”国家重点科技攻关课题“在役锅炉压力容器安全评估与爆炸预防技术研究”,合肥通用机械研究院提出了在役压力容器接管角焊缝高应变区安全评估指导性方法,研究并研制了在役压力容器接管角焊缝超声波自动检测技术及设备,达到了国际先进水平。在检验过程中,发现存在缺陷时,合理选用失效评定图(FAD)技术等安全性能评价技术,对缺陷进行辨识,按照“合于使用”的原则,对缺陷进行处理,保证安全的同时,尽量减少经济损失。

2.4 使用管理

除了在设计选材、制造防腐、检验检测等方面加强安全管理外,使用过程中的管理同等重要。通过系统、及时的日常检查维护,能够有效提高设备隐患发现的及时性和主动性,提前消除生产隐患和设备运行风险,为装置安全、平稳、长周期运行提供保障。首先,应提高对小接管质量问题的重视程度,将小接管的检查维护纳入设备维护管理要求中,加大管理力度。其次,应按照风险等级将小接管进行分类管理,建立管理台账,对设备及管线上的引压管、仪表设备接管、排凝管、放空管等开展定期专项排查,实行预知管理,识别风险,消除隐患。工艺人员根据小接管的内部介质环境,科学制定分类管理计划及检验检测计划,形成有效的全过程、全方位管理机制,确保小接管安全。

3 结语

石化装置小接管及接管角焊缝主要存在腐蚀、泄漏、裂纹、未焊透等安全隐患。其损伤模式主要有介质腐蚀、疲劳开裂、应力腐蚀开裂等,与介质环境、运行环境和原始焊接缺陷相关。通过在设计选材、制造防腐、检验检测和使用管理等方面加强安全管理,能够有效保证小接管及其接管角焊缝的安全性能,保障装置安全长周期运行。