催化裂化装置粗汽油作急冷油进提升管回炼改质效果及分析

主要内容:为降低稳定汽油烯烃含量,中海油惠州石化有限公司4.8Mt?a催化裂化装置将部分粗汽油走急冷 油线进提升管回炼改质。研究了粗汽油回炼对产品分布、产品性质、能耗、油气线路压力分布等的影响,结果表 明:粗汽油回炼量达15t?h时,稳定汽油烯烃体积分数降低了1.3百分点;与粗汽油回炼前相比,粗汽油回炼后 转化率由76.07%增加 到 76.12%,焦 炭 产 率 由 7.29% 增 加 到 7.74%,总 液 体 收 率 略 有 下 降,硫 传 递 系 数 由 2.89%降至2.28%,产品汽油中苯在芳烃中的占比由4.07%降至3.93%;轻柴油密度(20 ℃)由948kg?m3 升至 951kg?m3;粗汽油回炼后,该装置能耗增加90MJ?t以上,旋流式快分系统(VQS)罩外至气压机入口的压降增加 2.5kPa。粗汽油回炼还能够缓解分馏塔顶部塔盘和塔顶循环系统结盐问题。

为适应环境保护的要求,世界各国对作为主 要发动机 燃 料 的 汽 油 质 量 提 出 了 越 来 越 高 的 要 求。目前中国实施国Ⅵ(A)车用汽油标准,并将于 2023年1月1日起执行国Ⅵ(B)车用汽油标准,届时汽油中烯烃体积分数要求不大于15%[1]。由于 我国汽油大部分来源于催化裂化装置,降低催化裂 化汽油烯烃含量是推进汽油质量升级的重要课题。中海油 惠 州 石 化 有 限 公 司 (简 称 惠 州 石 化) 4.8Mt?a催化裂化装置反应部分采用 MIP技术, 设计工况下汽油烯 烃 体 积 分 数 24%。装 置 投 产 后,使用 中 国 石 化 石 油 化 工 科 学 研 究 院 研 发 的 MIPCGP催化剂,以多产低碳烯烃和清洁汽油。

开工后该装置稳定汽油烯烃体积分数一直维持在 26%以上,为满足全厂汽油的调合要求,催化裂化 稳定汽油烯烃体积分数需降低至22%以下。装置采取了调整第一反应区出口温度和提高平衡催化 剂微反活性等措施。但降低第一反应区出口温度 后,汽油烯烃含量没有明显变化。提高第一反应 区出口 温 度 后,汽 油 烯 烃 体 积 分 数 能 够 降 低 到 22%以下,但由于反应苛刻度提高,汽油中苯体积 分数超过1.0%,不能满足车用汽油质量的要求。提高平衡 催 化 剂 微 反 活 性 能 够 降 低 汽 油 烯 烃 含 量,但由于反应再生系统的催化剂藏量达850t, 需较长时间的置换才能体现汽油降烯烃效果,更 换催化剂配方同样存在类似问题。为更快速地解 决汽油烯烃含量高的问题,该催化裂化装置将部 分粗汽油改进提升管回炼改质,以下主要对粗汽 油回炼改质情况进行介绍。

1 粗汽油进提升管回炼技术分析

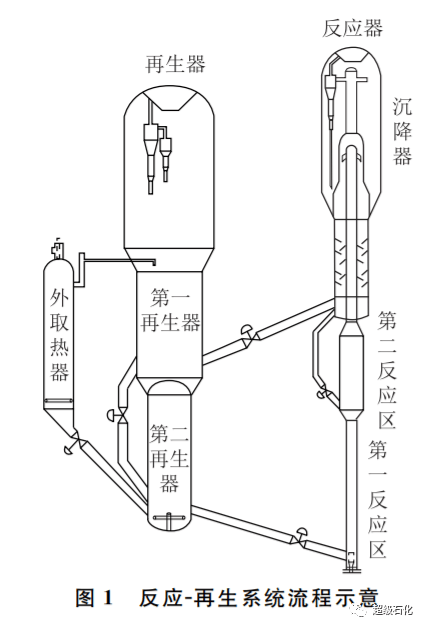

图1为惠州石化 4.8 Mt?a催化裂化装置反 应再生系统流程示意。由于采用了 MIP技术,提 升管反应器设置了两个反应区,第一反应区强化 裂化反应,第二反应区强化氢转移、异构化等消耗 烯烃的二次反应。再生器采用重叠式两段不完全 再生技术,第一再生器布置在第二再生器上部。

粗汽油进提升管回炼有3种方式,分别是单独 设一根汽油改质提升管、汽油进提升管底部回炼、 粗汽油走急冷油线进提升管回炼,其各有特点,适 用不同的环境。单独设一根汽油改质提升管,由于两根提升 管均可在各自最优化的反应条件下单独加工不同 的原料油,且汽油改质比例不受限制,汽油改质效 率高,灵活多效催化裂化技术(FDFCC)、FCC汽油 辅助反应器改质降烯烃技术(ARFCC)、两段提升 管工艺(TSRFCC)均采用此方法进行高烯烃含量 汽油的改质[26]。

该4.8 Mt?a催化裂化装置采用 此方式存在的主要问题有:一是 MIP 本身就是生 产低烯烃含量清洁汽油的工艺,没有增加汽油改 质提升管的必要性;二是这种汽油改质方式的反 应条件苛刻,汽油组分部分裂化生成低价值、高氢 含量的干气,烷基苯裂化生成烷烃和苯,造成经济 性变差、氢 的 有 效 利 用 率 降 低、汽 油 的 苯 含 量 较 高;三 是 汽 油 大 量 回 炼,加 工 流 程 变 长,能 耗 增加[7]。汽油进提升管底部回炼时,汽油中的烯烃发 生裂化反应,生成液化气等产物,汽油的烯烃含量 因此降低,并且由于同时发生的异构化和环化反 应,汽油的辛烷值得到提高。

惠州石化4.8 Mt?a 催化裂化 装 置 有 现 成 的 汽 油 进 提 升 管 底 部 的 流 程,但设置该流程的目的是在开工时使用,以便提 高开工初期的催化剂循环量、提高分馏塔塔顶油 气分压以减少分馏塔塔顶循环系统机泵带水、抽 空等问题[89]。采用这种方式进行汽油改质的问题 有:第一,汽油改质区反应条件非常苛刻,除主要 生成液化气外,汽油还会部分裂化生成干 气和焦 炭,降低目标产品收率;第二,来自汽油反应区的催 化剂会积炭,且焦炭主要沉积在分子筛的微孔内,使 催化剂的孔径分布向大、中孔方向移动。汽油在强 酸中心上的反应也降低了酸中心,特别是强酸中心 的浓度,降低了催化剂的活性,从而提高了反应产物 中柴油的选择性,低价值的催化裂化柴油收率增加 不利于炼油厂经济效益的提高;第三,汽油进提升管 的流量、位置以及与重质油进料口的距离、进料喷嘴 形式等,是保证汽油改质效果的关键[10]。由于装置 现有流程不是为汽油改质设计的,这些关键参数均 未经核算,如贸然将汽油注入提升管底部,汽油进入 提升管接触高温催化剂发生汽化,体积膨胀,预提升 段催化剂密度以及流化状态都会发生变化,进而影 响重质油的催化裂化反应,可能得不偿失。所以在 实际生产中未采用该汽油改质方案。

粗汽油走急冷油线进提升管回炼(第二反应 区下部),首先可以降低第二反应区温度,从而促 进氢转移反应的发生,消耗汽油烯烃。其次,由于 MIPCGP催化剂的特殊设计,能够通过对基质酸 性和孔分布的改性来控制积炭的沉积位置,催化 剂容炭性能好,使得经过第一反应区后,积炭的催 化剂在第二反应区仍保持较好的裂化能力,可以 利用第二反应区催化剂的裂化能力裂化部分汽油 中烯烃组分[11]。

最后,投用急冷油可以提高剂油 质量比(简称剂油比),进而提高催化剂活性中心 密度,促进氢转移反应的发生来消耗汽油烯烃[12]。该4.8Mt?a催化裂化装置正常生产时是用沉降器 出口温度控制再生滑阀开度,急冷油投用后,会对 第二反应区起降温作用,从而降低沉降器出口温 度。如果 投 用 急 冷 油 时 沉 降 器 出 口 温 度 保 持 不 变,会增 加 剂 油 比。由 于 该 方 案 实 施 简 便、见 效 快,实际生产中采用此方案进行汽油改质。

2 粗汽油回炼的原料与操作条件

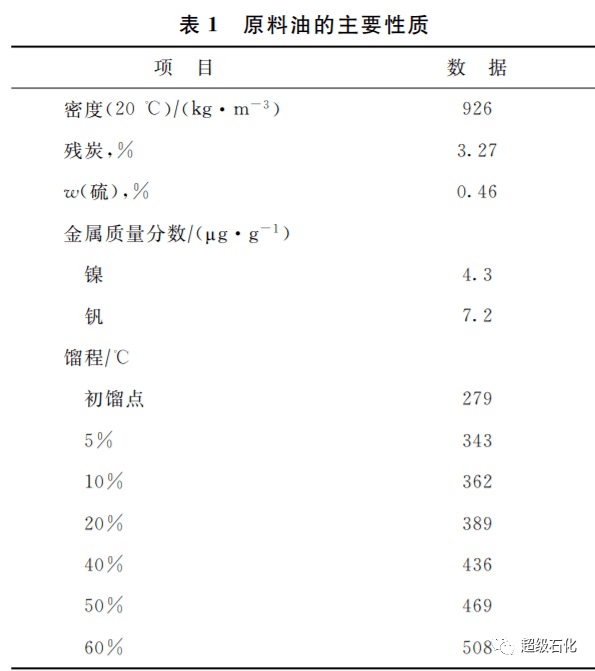

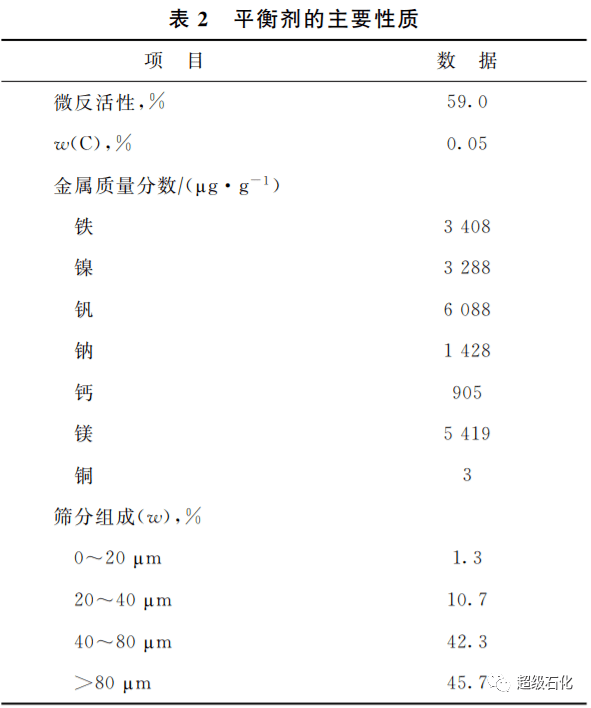

粗汽油回炼前后,新鲜原料油进料量维持在 415t?h,其中加氢重油占比86.84%,加氢蜡油占 比13.16%。原料油的主要性质见表1,平衡剂的 主要性质见表2。由表1和表2可见:该原料性质 较稳定;原料中镍、钒含量较高,质量分数分别达到 4.3!g?g和7.2 !g?g,所以平衡剂中镍、钒含量较 高,其中钒质量分数达6088!g?g。

粗汽油回炼前后操作条件见表3。从表3可 见:与粗汽油回炼前相比,回炼后原料油喷嘴上部温度升高4 ℃,反应器和再生器差压不变的情况 下再生滑阀和待生滑阀开度增加,表明剂油比增 加;粗汽油回炼后,第二反应区温度下降,但降幅 较小,可能是氢转移反应在第二反应区内反应深 度增加而导致放热增多所致。

3 粗汽油回炼对催化裂化装置的影响

粗汽油走急冷油线回炼前后,原料及催化剂 性质稳定,提 升 管 第 一 反 应 区 出 口 温 度、反 应 压 力、原料油预热温度等关键操作参数保持稳定,而 粗汽油回炼前急冷油量为 0,回炼后急冷油量为 15t?h,所以将粗汽油回炼作为使产品分布和产品 性质等变化的唯一关键影响因素进行考察。粗汽 油回炼后,对产品分布、产品性质、能耗等均产生 一定的影响。

3.1产品分布

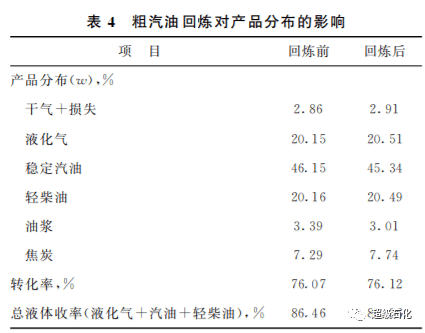

粗汽油回炼对产品分布的影响见表4。

由表4可以看出:与回炼前相比,粗汽油回炼 后,部分汽油裂化为液化气和干气组分,所以稳定 汽油收率下降0.81百分点,液化气收率增加0.36 百分点,干气收率增加0.05百分点;剂油比增加, 转化率由76.07%增加到76.12%;氢转移反应增 强,焦炭产率由7.29%增加到7.74%,总液体收率 略有下降。

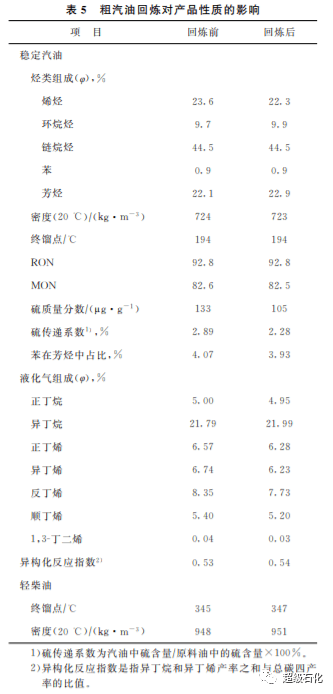

3.2产品性质

粗汽油回炼后对产品性质的影响见表5。由 表5可以看出,当粗汽油回炼量为15t?h时,第二 反应区温度降低,剂油比提高,氢转移反应得到强 化,液化气中异丁烷?异丁烯体积比由3.23∶1升 高到3.53∶1。另外,部分汽油中的烯烃裂化为液 化气组分也对降低汽油烯烃含量有贡献,所以稳定汽油烯烃体积分数由23.6%降至22.3%,而芳 烃体积分数增加 0.8 百分点,烷烃体积分数增加 0.2百分点,说明汽油中烯烃组分主要发生类型Ⅰ 的氢转移反应生成了芳烃和烷烃,保留了汽油中 的高辛烷值组分,研究法辛烷值(RON)和马达法 辛烷值(MON)基本与粗汽油回炼前持平。

粗汽油回炼后,硫传递系数从2.89%降低到 2.28%,主要是因为粗汽油回炼后,强化了第二反 应区的氢转移反应,从而促进了汽油硫化物转化 为无机硫而被脱除。同时,汽油烯烃含量降低,也 减小了无机硫与汽油烯烃结合的几率,从而减少 了汽油硫化物的生成量[13]。在催化裂化反应条件下,既存在着烷基苯发 生裂化生成苯和小分子烯烃的反应,也存在苯和 小分子烯烃的烷基化反应。由于苯全部进入汽油 组分,在汽油收率下降的情况下,汽油中苯体积分 数不变,说明随着剂油比提高,促进了第二反应区 中苯和烯烃烷基化生成烷基苯的反应[14]。粗汽油 中烯烃组分进入第二反应区后主要发生类型Ⅰ的 氢转移反应生成了芳烃,使汽油芳烃体积分数增 加,稳定汽油中苯在芳烃中的占比由4.07%降低 至3.93%。异构化反应指数用来考察操作调整过程中异 构化反应的变化[15],粗汽油回炼前后的异构化反 应指数相差不大,第二反应区的异构化反应并无 明显变化。粗汽油回炼后,汽油中烯烃体积分数由23.6% 降低到22.3%,轻柴油密度(20 ℃)由948kg?m3 上升至951kg?m3。惠州石化4.8Mt?a催化裂化 装置以加氢重油为原料,轻柴油密度可作为反映 汽油烯烃 含 量 的 间 接 指 标,轻 柴 油 密 度 越 高,间 接说明 汽 油 烯 烃 含 量 越 低,轻 柴 油 密 度(20 ℃) 达980kg?m3时,汽 油 中 烯 烃 体 积 分 数 在 10% 左右[16]。

3.3能 耗

粗汽油回炼后,装置能耗增加。增加的部分 主要来源于3方面:第一,粗汽油回炼后,氢转移 反应增强,生 成 更 多 的 焦 炭,烧 焦 能 耗 增 加 179 MJ?t,虽然焦炭燃烧的能量可以通过外取热器和 锅炉产汽、烟气轮机做功等回收一部分,但最终排 入大气的烟气能量是无法回收的,装置的焦炭能 量利用率可以达到90%以上[17];第二,部分汽油组 分裂化为液化气组分,由于裂化反应为吸热反应, 增加了热量消耗;第三,已经冷却到40 ℃的粗汽 油回注到提升管,其在反应器内汽化吸热,在分馏 部分冷却放热,但热量大部分在分馏塔顶部放出, 属低品位 热 能,难 以 回 收 再 利 用,绝 大 部 分 被 浪 费,还需消耗额外的电能。粗汽油回炼量 15t?h (对新鲜原料的回炼比为3.61∶1),增加的能耗约 为76.9MJ?t[18]。

3.4 油气线路压降

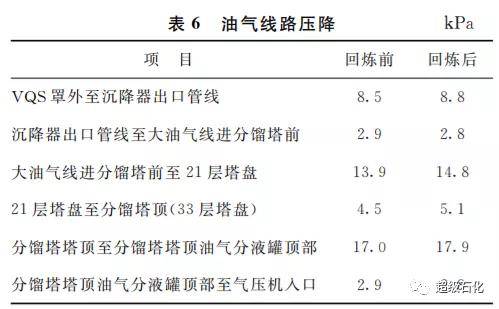

粗汽油走急冷油线回炼后,油气系统压力分 布发生变化,旋流式快分系统(VQS)罩外至气压 机入口的各段压降见表6。

从表6可以看出,粗汽油回炼后,VQS罩外至 气压机入口的压降由49.7kPa增加到52.2kPa, 增加了2.5kPa。其中以分馏塔中上部和塔顶油 气系统的压降增幅最大:大油气线进分馏塔前到 21层塔盘压降和分馏塔塔顶油气系统压降均增加 0.9kPa,均占总压降增幅的36%;分馏塔中上部, 即21层塔盘到塔顶的压降增加0.6kPa,占总压 降增幅的24%。这是因为粗汽油回炼后,增加了 分馏塔的油气负荷,特别是塔顶油气的负荷增加 比例最大,所以表现在分馏塔中上部和塔顶油气 系统压降增幅大。

3.5分馏塔操作及污油回炼

粗汽油走急冷油线回炼后,会增加分馏塔塔 顶油气分压,从而抑制分馏塔顶部塔盘和塔顶循 环系统结盐。某3.4Mt?a重油催化裂化装置在低 负荷下,分馏塔塔顶循环泵备泵入口可脱出明水, 将粗汽油走急冷油线回炼量控制在20t?h后,分馏 塔塔顶循环泵备泵入口脱水情况有明显好转[19]。大型炼油厂一般都要求催化裂化装置和焦化 装置回炼全厂轻污油,粗汽油走急冷油线回炼会 占用原催 化 裂 化 装 置 轻 污 油 进 提 升 管 回 炼 的 流 程,限制全厂轻污油的处理。

4 结 论

(1)粗汽油走急冷油线进提升管回炼量为15 t?h时,稳定汽油中烯烃体积分数由23.6%降低到 22.3%,降低了1.3百分点。

(2)粗汽油走急冷油线进提升管回炼量为15 t?h时,产品分布、产品性质、能耗、油气线路压力 分布均发生了变化:稳定汽油收率下降0.81百分 点,液化气收率增加0.36百分点,干气收率增加 0.05百分点,转化率由76.07%增加到 76.12%;氢转移反应增强,焦炭收率由7.29%增加到7.74%, 总液体收率略有下降;硫传递系数从2.89%降低 到2.28%,汽油中苯在芳烃中的占比由4.07%降 低至3.93%;轻柴油密度(20 ℃)由948kg?m3 上 升至951kg?m3;能耗增加90 MJ?t以上;VQS罩 外至气压机入口的压降增加2.5kPa。

(3)粗汽油走急冷油线进提升管回炼改质,能 够缓解分 馏 塔 顶 部 塔 盘 和 塔 顶 循 环 系 统 结 盐 问 题,但会占用原催化裂化装置的轻污油进提升管 回炼流程,限制全厂轻污油的处理。