扬子石化专家分享连续重整反应加热炉脱硝改造

主要内容:随着我国对大气环境质量的重视,降低加热炉烟气中的NOx含量,已成为亟待解 决的问题。文章对扬子石化2#重整反应加热炉烟气中NOx的生成机理进行了分 析,阐述了加热炉低NOx燃烧器的发展进程,提出了低NOx燃烧器的设计要求, 并实施了脱硝改造方案。实践表明,更换为新型低 NOx燃烧器后,扬子石化 2# 重整反应加热炉烟气中NOx平均含量由209 mg/m3 降低至40 mg/m3 ,达到了设计 (≤50 mg/m3 )要求,优于国家标准最严排放限值,NOx每年平均减排375.72 t。

超级石化关键词:重整反应炉 低 NOx 燃烧器 环保

工业生产排放的大量污染物不仅给企业带来了巨大的经济损失,而且对环境造成了损害,尤其是氮氧化物(NOx)排入大气之后,将在大气中产生光化学烟雾,导致臭氧层被破坏,产生温室效应, 使农作物减产,损坏人体及动物的呼吸道和神经系统等。随着我国对大气环境质量的重视,国家环保部门对石油化工企业污染物排放的限制也越加严 格,《石油炼制工业污染物排放标准》(GB 31570- 2015)对大气污染物的控制要求中,加热炉烟气中 NOx含量排放限值不超过150 mg/m3 ,部分地区执行100 mg/m3 的特别排放限值。因此,对于石化企业来说,降低加热炉烟气中的NOx含量,实现污染物减排是当务之急。

扬子石油化工股份有限公司 150 万吨 / 年连续重整装置(以下简称2#重整),采用中国石化具有自主知识产权的第三代国产超低压连续重整技术, 于2014年7月开车。2#重整反应炉1# ~4#(“二加 二”箱式加热炉)设计热负荷为86.88MW,在加热炉对流段分别设置一套蒸汽发生器回收热量,设计炉效率为91%,烟气中NOx平均浓度为209 mg/m3 , 在用的扁平预混式燃烧器已经无法满足新国标对烟气中 NOx的排放限值要求。因此扬子石化 2019 年3月大修期间将2#重整反应炉燃烧器全部更换为 CUBLS—W型超蓝低氮燃烧器。文章介绍了降低连续重整反应加热炉NOx排放的改造情况,为同类装置的加热炉脱硝改造提供借鉴。

1 改造前 NOx 排放情况及生成机理

1.1 改造前情况

2# 重整反应加热炉原设计的 96 台燃烧器为DaM8-RSQ-08型扁平预混式烧嘴,该型燃烧器烧嘴 呈立式扇形,每台燃烧器有2支瓦斯喷枪,火焰上 下分布均匀,以避免火焰舔炉管或炉墙。原燃烧器助燃空气被分为一次风和二次风分别供给一次燃烧 区和二次燃烧区,通风方式为自然通风。由于原燃烧器火焰温度较高,烟气中的NOx含量持续处于较高水平,2017年2#重整反应加热炉运行负荷为94.69%,1#~4#反应炉烟气中的NOx平均 含量分别为207.1 mg/m3 、215.3 mg/m3 、203 mg/m3 、 211.2 mg/m3 。

1.2 NOx 生成机理

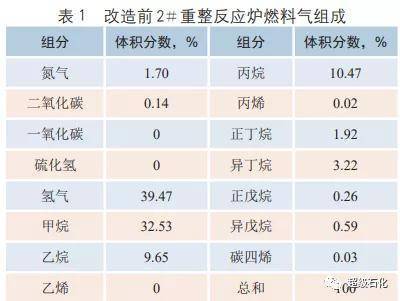

NOx是NO、NO2和N2O等多种氮氧化物的总称, 燃烧产生的NOx以NO为主,约占90%;按照燃料 组分和燃烧条件的不同,NOx的生成途径主要有三 种:①热力型NOx,指空气中的氮在高温(1 500℃ 以上)条件下氧化而成;②快速型NOx,指燃烧空 气中的氮和燃料中的碳氢原子团(CH)等反应生成。③燃料型NOx,指燃料中的含氮化合物在燃烧过程 中进行热分解继而进一步氧化而成。2#重整反应加热炉主要以天然气和变压吸附分 离尾气为燃料,其组成见表1。从表1可以看出,燃 料气中基本不含氮化合物,故无燃料型NOx生成, 又因快速型NOx比热力型NOx小一个数量级[1],一 般不予以考虑,所以反应炉燃烧过程中产生的主要 为热力型NOx。

热力型NOx的生成量主要取决于燃烧温度、高温烟气中氧含量及烟气在高温区的停留时间[2]。因 此,在燃烧过程中,采用分级燃烧、再燃烧、低氧燃烧、浓淡偏差燃烧、烟气再循环等方法,控制炉内局部过剩空气系数,减缓燃烧速率和燃烧强度, 降低燃烧区的温度,从而抑制热力型NOx的生成。

2 低 NOx 燃烧器技术进展

国际上早在20世纪50年代就开始重视燃烧生成的NOx的危害,并开展了抑制NOx生成技术的相 关研究,70 年代末 80 年代初就开发出了低氮燃烧 技术。其中低NOx燃烧器的发展主要经历了3个阶 段 [3-4]:第一阶段为分级配风燃烧器,一般采用旋流配风,烟气中NOx可降到140 mg/m3 左右;第二 阶段为分级配燃料燃烧器,NOx可降到80 mg/m3 左 右;第三阶段为烟气内循环燃烧器,即采用低氧燃 烧技术,在保证燃烧充分的情况下尽可能降低空气 过剩系数,NOx可降到50 mg/m3 左右。最新推出的 强化烟气内循环低NOx气体燃烧器,是多种低氮燃 烧技术的结合,采用分级配燃料,并分级吸入炉膛 烟气,分别形成两个都卷吸有烟气的燃烧区,可以 将NOx降至35 mg/m3 左右。

采用低 NOx 燃烧器能够有效降低加热炉烟气NOx的排放量,并且与选择性催化还原脱硝(SCR)、 选择性非催化还原脱硝(SNCR)等末端治理方案相 比,具有改造内容少、改造周期短、便于实施、一 次性投资较低等优势。为此,低NOx燃烧器改造更 易被国内众多石化企业所采纳。目前低NOx燃烧器 种类有:

1)阶段燃烧器。根据分级燃烧原理,使燃料与空气分段混合燃烧,由于燃烧偏离理论当量比, 故可降低NOx的生成。

2)自身再循环燃烧器。一种利用助燃空气的压头,把部分燃烧烟气吸回至燃烧器,与空气混合的 燃烧。由于烟气再循环,燃烧烟气的热容量大,燃 烧温度降低,NOx减少。另一种自身再循环燃烧器是 把部分烟气直接在燃烧器内进入再循环,并加入燃 烧过程,此种燃烧器兼顾抑制NOx和节能双重效果。

3)浓淡型燃烧器。又称为偏离燃烧或非化学当量燃烧,是使一部分燃料过浓燃烧,另一部分燃料 过淡燃烧,但整体上空气量保持不变,由于两部分都在偏离化学当量比下燃烧,故可降低NOx的生成。

4)分割火焰型燃烧器。即把一个火焰分成数个小火焰,由于小火焰散热面积大,火焰温度较低, 使热力型 NOx有所下降。此外,火焰小缩短了氧、 氮等气体在火焰中的停留时间,对热力型NOx和燃 料型NOx都有明显的抑制作用。

5)混合促进型燃烧器。改善燃料与空气的混合,使火焰面的厚度减薄,在燃烧负荷不变的情况 下,烟气在火焰面即高温区内停留时间缩短,因而 使NOx的生成量降低。

6)低 NOx预燃室燃烧器。预燃室一般由一次风(或二次风)和燃料喷射系统等组成,燃料和一 次风快速混合,在预燃室内一次燃烧区形成富燃料混合物,由于缺氧,只是部分燃料进行燃烧,燃料 在贫氧和火焰温度较低的一次火焰区内析出挥发 分,因此减少了NOx的生成。

3 低 NOx 燃烧器的设计要求及反应炉脱硝改造

3.1 低 NOx 燃烧器的设计要求

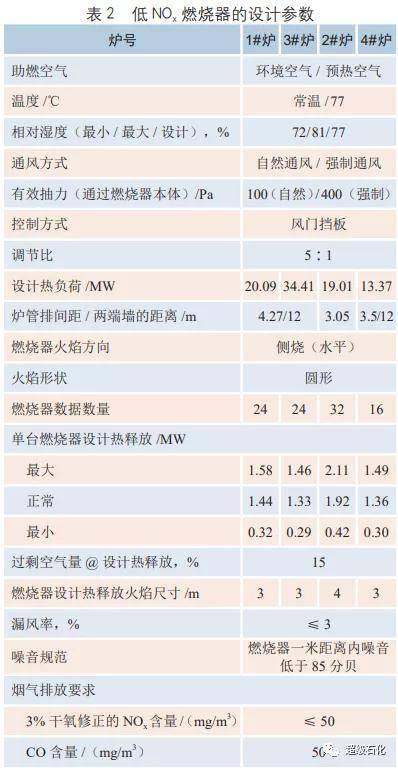

燃烧器是反应炉的关键部件,其性能的优劣决定了反应炉热效率高低,并影响反应炉的安全运行。在满足反应炉热负荷工况下,保证反应炉安 全平稳运行、热效率不降低、燃料量不增加的前提下,采用新型低NOx燃烧器,达到脱硝目的,相关 设计参数如表2所示。

改造更换的新型低NOx燃烧器要采用先进燃烧 技术,改善燃烧条件抑制NOx生成,从而降低NOx 的排放。新型低NOx燃烧器与原燃烧器有本质区 别,在内部结构上有很大变化,尤其是火盆砖的形 状和进风口形式以及层次数等完全不同。

改造设计不仅仅是更换燃烧器,而是要全面考虑炉内的燃烧状况,燃烧器设计应使炉内烟气流场分布均匀,以达到最佳燃烧效果。燃烧器火焰的长短需根据反应炉炉管的有效长度和燃烧器单台的热负荷能力以及辐射室的形状和安装方式等因素确定。新型低NOx燃烧器,需考虑燃烧器的火焰直径 和火焰长度(燃烧器到炉管的距离,燃烧器之间的 距离),使燃烧时火焰相互不影响,保证最佳的燃烧效果。防止火焰过高,发飘等造成火焰舔蚀炉管, 形成局部过热使炉管氧化脱碳或油品超温结焦。

运用流体动力学计算软件(CFD),模拟加热炉的形状,分析加热炉的操作状况。在最终设计方案确定之前,预先演示使用低NOx燃烧器改造的加热炉运行状况。新型低NOx燃烧器,需满足燃烧器在强制通风 和自然通风工况下均能提供 100% 的正常放热量, 保证反应炉能满负荷运行。自然通风的低NOx燃烧器应设置隔声箱,除抑制噪声传播外,还要有效消除风造成的过剩空气波动。

一般情况下,6.7 m/s的风速可能在燃烧器处造成抽力±29.4 Pa的变化,对于按抽力98 Pa设计的燃烧器,将造成±15%的过剩空气变化。由于低NOx燃烧器的燃烧强度低,燃烧速率缓慢,很容易产生不完全燃烧,造成烟气中CO含量超标。因此需增设CO在线分析仪,便于操作人员调整加热炉操作。

3.2 反应炉脱硝改造

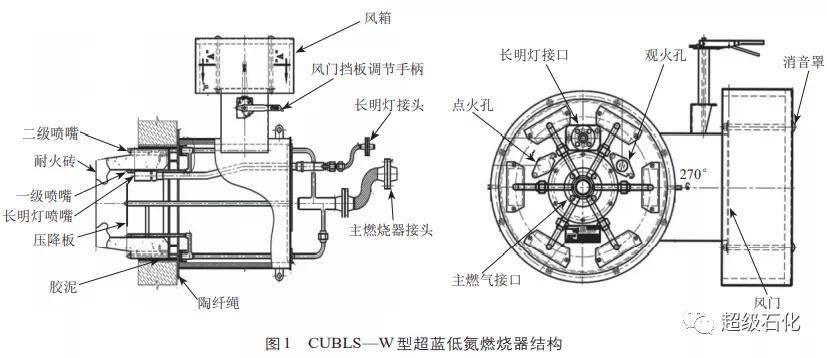

根据2#重整反应炉实际运行情况,结合扬子石 化139万吨/年连续重整装置反应加热炉2017年脱 硝改造效果,选择CUBLS—W型超蓝低氮燃烧器, 采用燃料分级和烟气内循环相结合的技术,通过降 低燃烧器的火焰峰值温度,降低燃烧过程中所产生 的NOx,燃烧器结构如图1所示。在耐火砖周围设 置喷嘴,燃料由外部喷嘴通过耐火砖上的预留孔进 入耐火砖内部实现分级燃烧;利用分级喷嘴将燃料 喷射到炉膛,燃料分级喷嘴的喷射动力又将惰性烟气带入并掺和到燃烧区域,以降低燃烧氧化反应温 度,减少NOx的生成量,设计可将NOx含量降低至 50 mg/m3 以下。另外,耐火砖的新型设计提高了燃 料空气混合物在耐火砖出口的流速,进一步促进了 燃料 / 循环烟气 / 空气之间的相互混合,与其他低 NOx燃烧器相比,火焰更为紧凑,更加刚直稳定。

CUBLS—W型燃烧器设置6组喷嘴,每2个一 组,燃料气分六个支路供入,燃料气接管使用法兰 与金属软管连接,将燃料气引入各喷嘴及长明灯。考虑2#重整反应加热炉各炉所需负荷不同、同一台 加热“U”形炉管两侧空间大小不同等因素,2#重 整反应炉共设计2种负荷的燃烧器(燃料气喷嘴的 开孔大小不同、压降板的大小不同),其中2#炉单 台燃烧器使用5W型,其余反应炉采用6W型。虽然 同一台反应炉采用的燃烧器负荷相同,但由于炉膛 内是负压状态,且随着高度增加(向对流段靠近) 负压大小不同,因此不同层的燃烧器内的压降板大 小不一样,即负压越低,压降板越大。

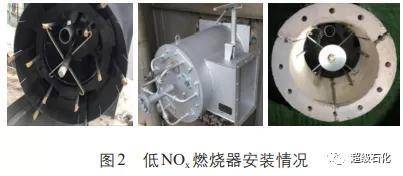

改造采用燃烧器整体更换方案,燃烧器在炉墙 的开孔形状(圆形)不变,因此,大检修期间,仅需拆除 2#重整装置反应炉现有 96台燃烧器,更换 为低NOx燃烧器。其中重整进料加热炉(1#炉)南 北对称布置24台燃烧器,第一中间加热炉(2#炉) 南北对称布置 32 台燃烧器,第二中间加热炉(3# 炉)南北对称布置 24 台燃烧器,第四中间加热炉 (4#炉)南北对称布置16台燃烧器。低NOx燃烧器 安装情况如图2所示。

1# ~4# 炉各自烟道上增加 1 台 CO 在线分析 仪,监测炉膛燃烧情况,及时调整加热炉操作,保证燃料气完全燃烧。为了便于在正常生产期间实施反应炉增设余热 回收系统项目,利用改造机会,在反应炉顶部水平 联合烟道上预留与余热回收系统接口(集合烟道增 设DN4000挡板和DN2400、DN2200余热回收甩头 挡板),使烟气引入余热回收系统预热空气,并在 炉前布置热风道(预留50个快开风门孔),为燃烧器在强制通风工况下送风。

4 改造效果

2#重整装置2019年度大检修于4月底结束,大修期间完成重整反应炉燃烧器更新改造,因增设余 热回收项目暂未实施,采用自然通风模式,改造后 的燃烧器与2#重整装置同步开车投用。在燃烧器正 常投用约3个月后装置进行改造性能测试,确定脱 硝改造效果。性能测试期间,2#重整反应加热炉所用燃料气 组成见表3,与改造前燃料组成相比,标定期间燃料中氮气含量偏高、氢气含量高、甲烷含量低、乙 烷含量低,主要因为燃料组分中减少了天然气占 比,增加了变压吸附分离尾气占比,但燃料本身不含氮化合物,因此,可以排除燃料型NOx对测试结 果的影响。

2#重整各反应加热炉的烟气测点均设在各炉对 流段出口的垂直烟道上,且满足装置及被测加热炉 正常、平稳运行的要求,在反应炉联合烟道上设有 烟气连续在线监测(CEMS)装置。性能测试期间, 2#重整反应炉平均热效率为91.69%,与改造前的平均热效率91.72%基本持平;燃烧器火焰刚度较好, 加热炉燃烧状况显著改善,如图3所示;CO在线分 析仪显示,烟气中CO含量稳定在10 µg/g以下;委 托上海统谊石化设备检测有限公司对各反应加热炉 烟气进行检测,结果显示各反应炉烟气中NOx平均 含量为32 mg/m3 ;根据烟气在线分析仪实时监测结 果来看,反应炉烟气中NOx平均含量为40 mg/m3 , 满足设计(≤ 50 mg/m3 )及环保(≤ 100 mg/m3 ) 要求。

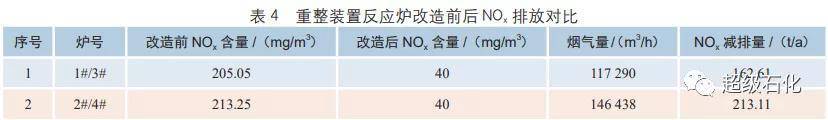

以改造后 2# 重整反应炉烟气中 NOx 含量为 40 mg/m3 ,装置年运行8 400 h计算,重整装置每年 可以减少NOx排放375.72 t,环境效益显著。重整装 置反应炉改造前后NOx排放对比见表4。

5 结论

根据 NOx生成原理,2# 重整反应加热炉烟气中NOx主要来源为热力型NOx。燃烧方法和燃烧条件对热力型NOx的生成影响较大,可通过燃烧器改 型,减缓燃烧速率和燃烧强度、降低燃烧区的温度、缩短燃烧产物在高温区的停留时间,来实现降 低烟气中NOx生成量的目标。2#重整反应加热炉侧烧式燃烧器改型后,烟气中的NOx浓度大幅降低, 烟气中的NOx含量由209 mg/m³降低至40 mg/m³, 而且燃料燃烧完全(对流出口烟气中的CO含量稳 定在10 µg/g以下),达到了设计要求,优于国家标准最严排放限值,每年平均减排NOx达375.72 t。